Matthias Herbst wählt auf dem Touchscreen drei Einstellungen aus: Drehzahl, Zeit und Nassbearbeitung. Dann drückt er auf den Startknopf und die Maschine beginnt zu vibrieren. Wenn er nach einer halben Stunde oder Stunde zurück kommt, sind alle Bauteile gleichmäßig geschliffen und sauber entgratet. Herbst ist geschäftsführender Gesellschafter der Mayr Metall GmbH aus Waidhofen/Diepoltshofen in Bayern. Seit Januar 2021 hat er die neue Gleitschleifmaschine Garant GMT35 der Hoffmann Group in Betrieb.

Qualitätsvorteil und Zeitersparnis

Das mittelständische Unternehmen produziert mit 20 Mitarbeitern auf 15 Fräs- und Drehmaschinen verschiedenste Bauteile für den Maschinenbau. Manche sind rund, andere eckig, und auch die Größen variieren. Flexibilität ist bei Mayr Metall deshalb ein Muss.

Bevor die mobile Garant-Gleitschleifanlage zum Einsatz kam, wurden die Teile nach dem Fräsen oder Drehen per Hand entgratet und poliert – mit Schleifpapier, Schleifteilen und Handschleifmaschinen. Je nach Auftragslage waren täglich ein bis zwei Mitarbeiter damit beschäftigt. Der Einsatz der GMT35 habe eine deutliche Verbesserung gebracht, meint der Geschäftsführer: „Das Ergebnis ist gleichmäßiger und wir sparen enorm viel Zeit. Das senkt die Produktionskosten, macht uns wettbewerbsfähiger und sichert Arbeitsplätze. Die Bauteile kommen in die Maschine und nach einer halben Stunde oder Stunde sind sie fertig“. Die Anlage ist bei Mayr an zwei bis drei Tagen pro Woche im Einsatz.

Ideal für kleine und mittlere Bauteile

Die GMT35 bearbeitet sowohl Metall als auch Kunststoff. Die Bauteileabmessungen können zwischen 15 und 500 mm variieren. Damit ist die Maschine sehr flexibel einsetzbar: Von der Einzelbearbeitung bis hin zu 1000 Teilen gleichzeitig sind pro Bearbeitungsgang möglich – je nach Bauteilgröße, der Geometrie und Werkstoff. Mayr Metall nutzt die GMT35 vor allem zum Nachbearbeiten von Stahl. Die Größe der maschinell bearbeiteten Bauteile reicht von 20 bis 150 mm, die Losgröße pro Bauteil zwischen 10 und 1.000 Stück.

Angesichts dieser Stückzahlen sei die Garant-Anlage für seinen Betrieb ideal, sagt Herbst: „Es gibt zwar noch andere Gleitschleifanlagen auf dem Markt, aber die sind für große Serienfertiger“. Gleich, als er von der GMT35 hörte, hatte er den Eindruck, sie sei die Richtige für ihn. Auch mit der Betreuung durch Florian Meindl, seinen Ansprechpartner bei Hoffmann, ist er sehr zufrieden: „Wir sind seit über 16 Jahren Kunde bei Hoffmann und schätzen die professionelle Vor-Ort-Beratung durch erfahrene Außendienstmitarbeiter und Anwendungstechniker sowie das umfangreiche Sortiment im Bereich Schleifen und Polieren sehr“, lobt Herbst.

Entgraten und polieren in einem Arbeitsschritt

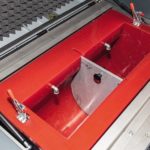

Die Garant GMT35 verfügt über einen per Trennwand teilbaren Trogvibrator. Dadurch können zwei Arbeitsschritte gleichzeitig ausgeführt werden, zum Beispiel entgraten und polieren. Die Maschine kann aber auch Riefen- und Frässpuren entfernen oder Kanten abrunden. Bei Mayr Metall wird sie zu 90 % zum Entgraten und zu 10 % zum Polieren eingesetzt.

Wie viele Bauteile in einem Durchlauf bearbeitet werden können, hängt von ihrer Größe ab. Herbst weiß aus Erfahrung: „Bei Bauteilen mit bis zu 100 Millimetern passen 20 bis 30 Teile in den Trog. Bei 20 Millimetern kann ich je nach Geometrie bis zu 300 Stück reinschütten.“

Zehn Mitarbeiter nutzen die neue Gleitschleifanlage. Eingewiesen wurden sie vom Außendienstberater der Hoffmann Group. „Die Bedienung der Maschine ist total einfach. Man kann zwar auch Programme erstellen, dann werden die Bauteile immer exakt gleich bearbeitet. Aber da bei uns fast jedes Bauteil anders ist, bedient sie jeder Mitarbeiter manuell“, erzählt Herbst.

Bei Anwendungsfehler kein Ausschuss

Via Touchscreen werden – wie eingangs erwähnt – Drehzahl, Zeit und der Bearbeitungsmodus eingestellt. Hoffmann empfiehlt grundsätzlich den Nassbetrieb der Maschine, damit der Abrieb entfernt wird und die optimale Schleifwirkung erhalten bleibt. „Da wir fast alles nass machen und hauptsächlich im oberen Drehzahlbereich von 2.000 Umdrehungen arbeiten – das bringt für uns die besten Ergebnisse –, müssen wir bei der Einstellung nicht viel verändern. Wir stellen nur die Bearbeitungszeit auf eine halbe bis eine Stunde ein und los geht`s. Falls das Ergebnis nicht passt, wird die Zeit einfach verlängert“.

Neben der Bedienfreundlichkeit und der enormen Zeitersparnis gefällt Herbst, dass es praktisch unmöglich sei, Ausschuss zu produzieren. „Das Schlimmste, was passieren kann, ist, dass sich Schleifkörper in einem Bohrloch verklemmen, weil man den Schleifkörper nicht optimal gewählt hat“, erzählt Herbst. „Man muss sie dann wieder rauspulen. Kaputt geht dabei aber nichts. Wir verwenden hauptsächlich die dreieckigen Keramik-Schleifkörper in allen Größen von klein bis groß, da wir hauptsächlich Entgratarbeiten durchführen.“ Welche Schleifkörper die Richtigen sind, hängt vom Material und seiner Oberflächenbeschaffenheit ab. Schleifkörper aus Porzellan (Hauptanwendung: Polieren) oder jene aus Kunststoff (Hauptanwendung: Schleifen von NE-Metallen) kommen bei Mayr Metall nicht zum Einsatz.

Die Schleifmedien lassen sich ruckzuck wechseln

Um ein perfektes Ergebnis beim Entgraten zu erzielen, bedarf es des richtigen Verhältnisses von Schleifmedium, Bauteil und zum Werkstoff passendem Behandlungsmittel, dem Compound. Der Geschäftsführer berichtet: „Um das herauszufinden, haben wir den Trogvibrator unterschiedlich befüllt. Unserer Erfahrung nach erzielt man das beste Ergebnis, wenn man zwei Drittel Schleifkörper und ein Drittel Bauteile verwendet“.

Größere Bauteile lässt jeder Mitarbeiter nach dem Fräsen oder Drehen gleich direkt durch die Gleitschleifanlage entgraten. Bei Kleinserien werden Bauteile gesammelt. Müssen die Schleifkörper gewechselt werden, geht das ruckzuck. „In fünf bis zehn Minuten“, berichtet der Chef. Auf der linken Seite des Trogvibrators befindet sich der Auslass. Dieser wird geöffnet und anschließend der Programmpunkt ‚Entleeren‘ gewählt. Die Bauteile werden dadurch in der Separierstation von einem Sieb aufgefangen und automatisch von den Schleifmedien getrennt.

Bei Mayr Metall rechnet man damit, dass die Schleifkörper für einen längeren Zeitraum verwendet werden können. „Unsere sehen noch aus wie neu, aber irgendwann muss man sie natürlich erneuern, weil sich die scharfen Kanten der Schleifkörper abgerundet haben und der Entgratungsprozess länger dauert“, so Herbst

Mobil und leise mit weniger als 80 Dezibel

Da die Gleitschleifmaschine Rollen hat, kann sie unkompliziert an wechselnden Orten eingesetzt werden. Bei Mayr Metall hat sie jedoch ihren festen Platz in der Werkshalle.

Sehr positiv bewertet Geschäftsführer Herbst außerdem die geringe Lautstärke, mit der die Garant GMT35 arbeitet: weniger als 80 Dezibel. „Das ist für uns extrem wichtig, denn durch die 15 Dreh- und Fräsmaschinen herrscht in unserer Produktionshalle ohnehin ein hoher Lärmpegel. Jede zusätzliche Lärmquelle ist da ein Problem.“

Alles in allem sind die Erfahrungen in Waidhofen/Diepoltshofen nach den ersten fünf Monaten mit der Anlage sehr gut. „Sie läuft zuverlässig und wird von den Mitarbeitern gerne genutzt. Wir sparen uns eine Menge Zeit und erzielen eine bessere Qualität als zuvor. In einem Jahr wird sich dann zeigen, wie sich die Langzeitanwendung gestaltet“, fasst Herbst zusammen.

Kontakt:

Hoffmann SE

Haberlandstraße 55

81241 München

Tel.: +49 89 83910

www.hoffmann-group.com

Hier finden Sie mehr über: