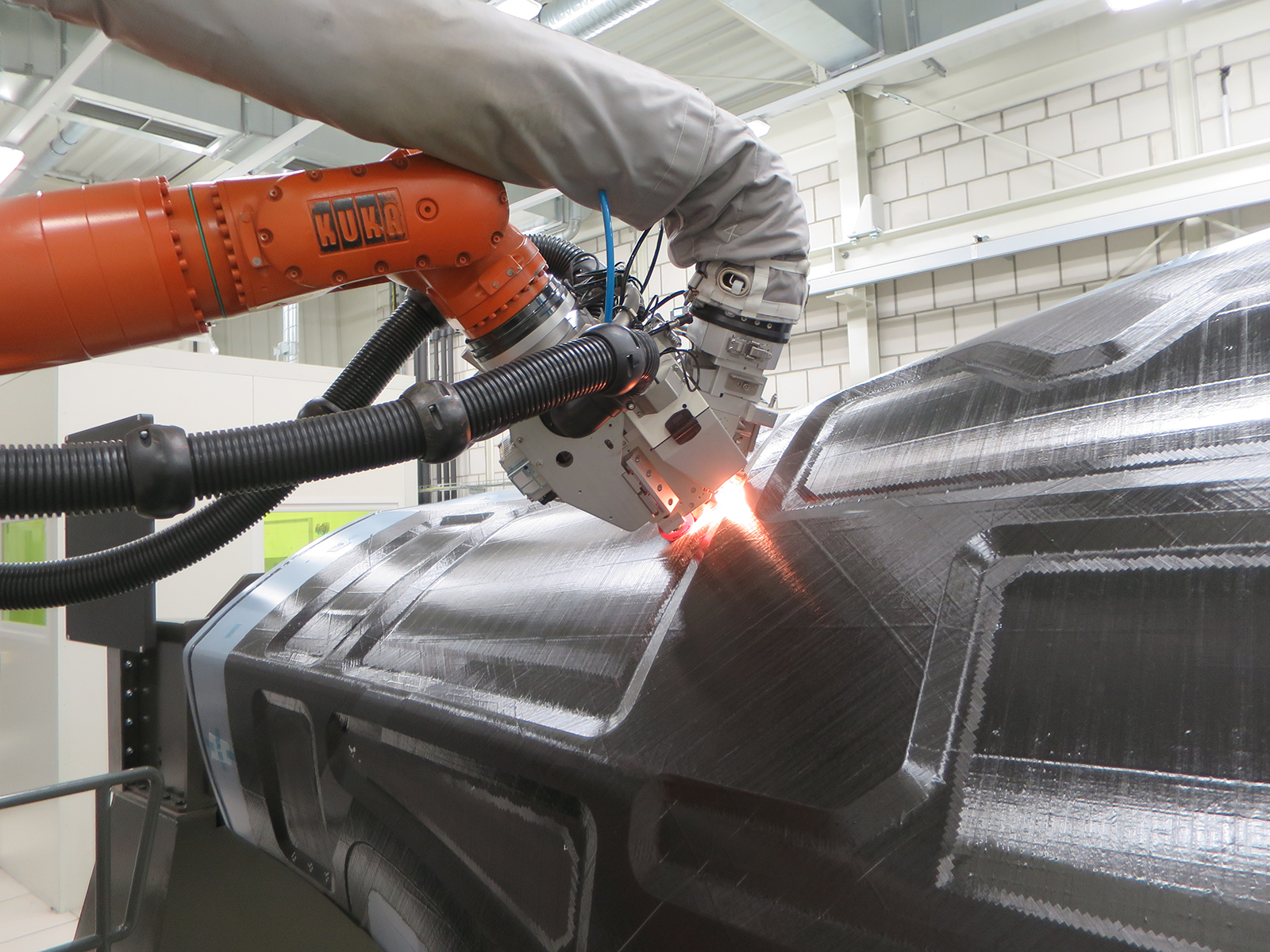

Automated Fiber Placement-Prozess

Nachhaltig produzierter Helikopter

Er ist schnell, leicht und verbraucht wenig Treibstoff: Der Hochgeschwindigkeits-Helikopter Racer kann Fluggeschwindigkeiten von bis zu 400km/h erreichen. Die Schalenbauteile seiner Außenhaut werden mit einem neuartigen Fertigungsverfahren hochautomatisiert hergestellt. Ein Forscherteam des Fraunhofer IGCV hat die Methode gemeinsam mit Airbus Helicopters entwickelt.

Mit mehr als 400Km/h ist Racer (Rapid and Cost-Effective Rotorcraft) deutlich schneller unterwegs als andere Hubschrauber. Die Decklagen der Seitenschalen von Racer bestehen aus kohlenstofffaserverstärktem Kunststoff (CFK), der Sandwichkern aus Phenolharzwaben. Bislang werden solche großformatigen, in Sandwichbauweise hergestellten Schalen manuell im Handlegeverfahren gefertigt – was zeitaufwändig und kostspielig ist. Ein Forschungsteam des Fraunhofer IGCV in Augsburg hat in Kooperation mit Airbus Helicopters ein Fertigungsverfahren entwickelt, bei dem die CFK-Schalenbauteile hochautomatisiert hergestellt werden. Gefördert wird die Entwicklung im Rahmen des CleanSky 2-Programms der Europäischen Union.

Automatisierte Fertigung

Die automatisiert gefertigten Schalensegmente bilden den hinteren rechten und linken Teil der Außenhaut. Sie verbinden den Heckausleger mit dem Cockpit. „Die Schalen wurden auch bislang mit kohlenstofffaserverstärkten Leichtbaumaterialien gefertigt, aber wir haben den Herstellungsprozess weiterentwickelt. Er basiert jetzt auf dem sogenannten Automated Fiber Placement-Prozess“, sagt Thomas Zenker, Wissenschaftler am Fraunhofer IGCV. Ein Roboter legt die Materialien automatisiert ab. Dabei werden unidirektionale Tapes verwendet, die bessere mechanische Eigenschaften aufweisen und weniger Verschnitt erzeugen als gewebebasierte Kunststoffverbunde. Der Sandwichkern aus Phenolharzwaben trägt zur Steifigkeit des Verbunds bei, die Decklagenfasern sorgen für die Festigkeit. Ein Klebefilm stellt die Krafteinleitung zwischen Kern und Decklagen sicher. „Bevor das Material ausgehärtet wird, legt der Roboter die Fasern in hoher Qualität in ein Werkzeug ab. Der Roboter folgt dabei einer eigens entwickelten Programmiermethodik. Das Werkzeugkonzept wurde speziell für die Prozesskette entwickelt. Seine Oberfläche definiert die Form, die die Fasern bei der automatisierten Ablage annehmen sollen. Dabei werden die komplexen Geometrien der unterschiedlich geformten Sandwichtaschen berücksichtigt. Die Tapes werden also genau dort platziert, wo die Struktur des späteren Bauteils es erfordert“, fasst der Ingenieur den Vorgang zusammen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Je nach Schichtung und Fasern erreicht ein per Automated Fiber Placement hergestelltes CFK-Bauteil eine höhere Belastbarkeit als ein Stahlelement, während es deutlich weniger wiegt. Durch das eingesparte Material reduziert sich das Gewicht der Schalensegmente um fünf Prozent. Je nach verwendetem Energiemix bei der Produktion kann der ökologische Fußabdruck damit um bis zu 15 Prozent pro Schalensegment verbessert werden. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Produktionsabfälle reduziert

Durch das weiterentwickelte Fertigungsverfahren gelang es zudem Produktionsabfälle von 45 auf 20 Prozent zu senken. Je nachdem, wie viele Helikopter hergestellt werden, ist durch den automatischen Prozess im Vergleich zur konventionellen Fertigung außerdem eine Produktionskosten-Einsparung möglich. Bei einer Produktionsrate von 65 Helikoptern pro Jahr liegt diese beispielsweise bei 20 Prozent.

Im August 2020 wurden die beiden Seitenteile für den Prototyp des Helikopters fertiggestellt. Anfang 2022 soll der nachhaltige Helikopter fertig gestellt sein und zu seinem ersten Testflug aufbrechen.