In der verfahrenstechnischen Industrie nimmt die selektive Herstellung und Verarbeitung von Feststoffen zunehmend einen höheren Stellenwert ein. Bei den bestehenden Technologien stellt man sich daher immer wieder die Frage nach dem Optimierungspotenzial. Dabei stößt man allerdings oft an Grenzen. Das Potenzial von Wirbelschichtreaktoren hingegen ist noch lange nicht ausgeschöpft.

Dipl.-Ing. Ralf Sonnen

Fließbett- und Wirbelschichtreaktoren haben sich seit vielen Jahren im Temperaturbereich <300 °C zur thermischen Behandlung, Trocknung, Umwandlung und Reinigung von Feststoffen in pulverisierter oder granulierter Form bewährt. Aufgrund der steigenden Anforderungen an Produktqualität und Wirtschaftlichkeit kommt es zu einer ständigen Weiterentwicklung der Wirbelschichtreaktoren und so zum Einsatz bei neuen Applikationen. Auch ist das Interesse an Gas-/Feststoffreaktionen bei hohen Temperaturen (bis zu +1200 °C) und erhöhtem Reaktionsdruck (30 bar) stark angestiegen. Diesen Anforderungen wird ein Hochleistungswirbelschichtreaktor gerecht, der zusammen mit Schwing Fluid Technik und Proce-dyne auf Basis langjähriger Erfahrung bei thermischer Reinigung und Contract Cleaning bei hohen Temperaturen entwickelt wurde.

Eine Wirbelschicht entsteht, wenn eine Schicht von pulverförmigem Material mit Gas aufwärts durchströmt wird. Dafür ist eine spezielle Bodenplatte notwendig, die für die Prozessgase durchlässig ist, jedoch vermeidet, dass die Pulverpartikel nach unten durchdringen. Das Gewicht der Pulverpartikel wird durch die Aufwärtsströmung der Gase kompensiert und versetzt die Partikel in einen schwebenden Zustand. Das Pulver verhält sich dann ähnlich einer Flüssigkeit. Die einzelnen Partikel verbleiben aber in Feststoffform.

Die Vorteile dieses Wirbelschichtreaktors bestehen hauptsächlich in der großen Kontaktfläche von Feststoffpartikeln und Gasphase bei kompakter Bauweise. Durch intensive Mischung der Reaktanten ist ein exzellenter Stoff- und Wärmeübergang gewährleistet. Dezidierte Beheizungszonen ermöglichen eine präzise Regelung der Prozesstemperatur und somit eine sehr gute Temperaturkonstanz. Um unnötige Energiekosten, Produktschädigungen und Produktverluste zu vermeiden, sind Hochturbulenzen unerwünscht.

Dies wird erreicht durch eine an Material und Reaktion angepasste Fluidbodenplatte. Deren einstellbare Durchlassöffnungen erlauben dezidierte Gasdruckverluste und somit produktspezifische Gasgeschwindigkeiten in den Wirbelschichtzonen. Als Ergebnis erzielt man homogene und reproduzierbare Prozesskonditionen. Im Reaktor eingebaute, periodisch abreinigbare Filter reinigen das Abgas und recyceln den Feststoff in die Wirbelschicht. Selbstverständlich ist der Einsatz verschiedener Reaktionsgase und Gasgemische sowohl in Batch- als auch bei Konti-Fahrweise möglich.

Einsatzmöglichkeiten

Ein wirtschaftlich lukrativer Einsatzbereich ist zum Beispiel die Wertstoffrückgewinnung von Edelmetallen aus Suspensionskatalysatoren. Aktivkohle als Trägermaterial der Edelmetalle wird verascht. Die Edelmetallrückgewinnung kann sowohl chargenweise wie auch kontinuierlich erfolgen. Um einen Rückgewinnungsgrad von nahezu 100 % zu erzielen, ist eine Partikelabscheidung aus den austretenden Fluidgasen über hochtemperaturbeständige Filterkerzen oder Zyklone vorzunehmen. Von keramischen Auskleidungen der Retorte ist aus Verschleiß- und Verunreinigungsgründen abzusehen.

Fluidgase wie Luft, Propan, Argon, Stickstoff, Kohlendioxid, Helium, Sauerstoff, Wasserstoff, Wasserdampf, Trichlorsilan werden bereits als Reaktionsgase bzw. Inertgase verwendet. Industrieller Einsatzbedarf für Hochleistungswirbelschichtreaktoren ist gegeben bei der Aktivierung von A-Kohle und deren Re-Aktivierung, Katalysatorenaufarbeitung und -reaktivierung, Edelmetallrecycling durch Röstung, Kieselsäure- oder Phosphatkalzination, Herstellungsschritt bei Polysilizium, Pigment- und Ruß-Herstellung, um nur einige interessante Applikationen zu benennen. Generell hat sich bestätigt, dass noch weiteres Applikationspotenzial besteht (Nano-partikelproduktion, Coatings etc.).

Prozessentwicklung

Der Einsatz eines Hochleistungswirbelschichtreaktors für prozesstechnische Anwendungen erfordert eine enge Kooperation zwischen dem Anlagenbauer und dem Auftraggeber. Das geschieht unter Berücksichtigung der spezifischen Anforderungen des jeweiligen chemischen Prozesses, der Materialeigenschaften und der geforderten Produktparameter und -qualität.

Der Entwicklungsprozess beginnt mit einer Serie von Fluidversuchen, die Aufschluss über die typischen Fluidparameter des umzuwandelnden Pulvers sowie der Zwischen- und Endprodukte geben. Diese erste Phase wird in einem mit einer Fluidvorrichtung ausgestatteten transparenten Laborzylinder (Bild 1) unter Umgebungskonditionen durchgeführt und ist für einen potenziellen Anwender der WS-Technologie in der Regel kostenlos. Die Fluidversuche liefern Informationen über das Verhalten der Materialien in einer Wirbelschicht und ermöglichen eine objektive Beurteilung deren Fließeigenschaften. Die ermittelten Fluidparameter zuzüglich der vom Auftraggeber festgelegten Prozessparameter dienen zur Erstellung eines Testprogramms für Laborversuche.

Heiß-Versuche zeigen den optimalen Weg, um Machbarkeit, Produktqualität und Optimierungspotenzial zu prüfen. Diese Versuche werden in der Regel als Chargenbetrieb im sogenannten DIP-Reaktor (5 bis 8 l) unter Prozessbedingungen durchgeführt, wobei selbstverständlich Proben während der Tests entnommen werden können. Unterschiedliche Gase können zugeführt und deren Mengen bestimmt werden. Daten zum Fluidgasstrom und dessen Zusammensetzung, Prozesstemperaturen (bis +1100 °C) sowie Aufheiz-, Halte- und Abkühlzeiten der einzelnen Prozessschritte werden in einem Bericht dokumentiert.

Die gewonnenen Erkenntnisse führen zu einer weiteren Optimierung des Verfahrens und dienen als Grundlage für sogenannte Scale-up-Versuche in einer Pilotanlage.

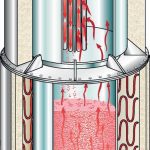

Es stehen mehrere Pilotierungsreaktoren (bis zu 100 l) zur Verfügung. Der untere Teil des Reaktors stellt jeweils die eigentliche Wirbelschicht dar. Durch den speziellen Fluidboden wird das Fluidgas verteilt und das eingebrachte Medium fluidisiert. Über verschiedene, einzeln regulierbare Heizzonen wird die erforderliche Wirbelschichttemperatur realisiert. Im oberen Teil des Reaktors (Freeboard) befinden sich die Filterelemente. Feinstaub wird hier abgeschieden und in die Wirbelschicht zurückgeführt. Die Temperatur des Freeboards wird über eine weitere, separate Heizzone eingestellt.

Eine derartige Vorgehensweise minimiert das Scale-up-Risiko. Auf Basis der gewonnenen Daten kann Auslegung und Lieferung einer kommerziellen Anlage erfolgen.

Gute Perspektiven

Zusammenfassend ist festzuhalten, dass die Wirbelschicht für chemische Reaktionen eine sehr selektiv arbeitende Prozesstechnologie ist. Diese Technologie wird sich immer mehr etablieren und verfeinern.

Die Wirbelschichttechnologie ist künftig in jedem Falle in die betriebswirtschaftlichen Überlegungen einzubeziehen. Investitionskosten und Betriebsmittelkosten sind in vielen Fällen bis zu 30 % niedriger als herkömmliche Lösungen.

cav 434

Ergänzende Informationen zum Wirbelschichtreaktor

Prozess-Wirbelschichtreaktor

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: