Das PW1000G von Pratt & Whitney, wie es auch beim Airbus A320neo zum Einsatz kommt, ist ein gutes Beispiel modernsten Triebwerksbaus: Bei den größten Modellen der Baureihe ist der Fandurchmesser mittlerweile auf über zwei Meter angewachsen. Das Triebwerk ist zweigeteilt, hinter dem Fan tritt ein kleiner Anteil des Luftstroms in das Kerntriebwerk ein, in dem er auf Verdichter, Brennkammer und Turbine stößt. Währenddessen tritt der mit Abstand größte Anteil der Luft hinter dem Fan wieder aus dem Triebwerk heraus.

Das Verhältnis von Luftmassenstrom, welcher den sogenannten Bypass (also den Nebenstrom) nimmt, zu dem, der das Kerntriebwerk durchtritt, ist das Nebenstromverhältnis – oft auch auf Englisch mit "Bypass Ratio", oder kurz BPR, bezeichnet. In der Fachliteratur ist das Nebenstromverhältnis auch mit dem griechischen Buchstaben µ (my) beschrieben.

Das Kerntriebwerk erzeugt kaum Schub

Das Nebenstromverhältnis erreicht bei heutigen Fan-Strahltriebwerken Werte in der Größenordnung von über 10 : 1. Mittlerweile spielt das Kerntriebwerk oft nur eine sehr untergeordnete Rolle bei der Schuberzeugung. Der gesamte Prozess der Verdichtung und Verbrennung, gefolgt von der Expansion des Heißgases in der Turbine, dient vor allem dazu, den Fan anzutreiben – und damit, die Luftmassen im Nebenstrom zu bewegen.

Das Nebenstromverhältnis ist also nicht mehr als das Verhältnis der durch den Fan tretenden Luftmassenströme. Warum dieses zu steigern ein wichtiger Bestandteil der Entwicklung effizienter Triebwerke ist, erklären zwei elementare Zusammenhänge der Luftfahrttechnik, die Schub und Effizienz beschreiben: Zum einen ist der Schub eines Triebwerks das Produkt aus der Masse der Luft, die das Triebwerk durchströmt, und der Differenz deren Ein- und Austrittsgeschwindigkeit. Um den Schub eines Triebwerkes zu erhöhen, müssen die Austrittsgeschwindigkeit und/oder der Luftmassenstrom steigen.

Mehr Luftmasse statt mehr Geschwindigkeit

In der Praxis entscheiden sich Triebwerkskonstrukteure dabei für die letztere Lösung. Denn – und das ist eine weitere Grundlage der Triebwerksphysik – die Thermodynamik macht einer Leistungssteigerung, bei der die Austrittsgeschwindigkeit erhöht wird, einen Strich durch die Rechnung.

Zwar nimmt tatsächlich der Schub zu, sobald man die Austrittsgeschwindigkeit der Luft erhöht. Aber zu einem Preis, und zwar des Wirkungsgrads: Für Verkehrsflugzeuge spielt die Treibstoffeffizienz jedoch eine überragende Rolle in der Triebwerksauslegung. Die wird durch den Vortriebswirkungsgrad beschrieben. Er beschreibt, wie effizient das Triebwerk darin ist, Kraftstoff in Vorwärtsbewegung beziehungsweise Schub umzuwandeln. Je näher dieser Wert an 1 liegt, desto besser für Hersteller und Airlines.

Ohne jetzt zu tief in physikalische Formeln der Luftfahrt einzusteigen: Der Vortriebwirkungsgrad hängt einzig von Ein- und Austrittsgeschwindigkeit der Luft im Triebwerk ab. Weil die Effizienz des Triebwerks mit steigender Austrittsgeschwindigkeit sinkt, sollte diese möglichst nah an der Eintrittsgeschwindigkeit liegen. Sie erinnern sich noch an die obige Schubformel und das Produkt aus Luftmasse und Geschwindigkeit? Um dennoch denselben Schub zu erzeugen, braucht es deshalb höhere Massenströme -und daher immer größere Fans und Nebenstromverhältnisse!

Turboprops sind (eigentlich) effektiver

Grundsätzlich sind Propellerantriebe, insbesondere moderne Turboprops, in der Lage, deutlich höhere Nebenstromverhältnisse zu erreichen als Strahltriebwerke. Turbofans erreichen heute maximale BPR von 10-12:1, während das theoretische Limit für einen Turboprop bei rund 80:1 liegt. Während Turbofans in der Menge an ansaugbarer und durchsetzbarer Luftmasse durch ihr Gehäuse limitiert sind, können Turboprops eine deutlich größere Masse an Luft durchsetzen.

Schallgeschwindigkeit begrenzt den Einsatz

Dass ist die absolute Mehrheit der Verkehrsflugzeuge dennoch mit Strahltriebwerken statt mit Propellern ausgestattet ist, obwohl deren Effizienz doch so viel schlechter ist, liegt an den unterschiedlichen Geschwindigkeitsbereichen. Über einen großen Teil des Unterschallbereiches ist der Vortriebswirkungsgrad für Propeller tatsächlich deutlich höher als für moderne HBPR (High Bypass-Ratio)-Turbofans. Doch bei höheren Speeds ist damit Schluss: Turboprops erreichen ab ungefähr 0.6-facher Schallgeschwindigkeit ihre Grenzen, und die Effizienz fällt drastisch ab.

Schuld daran sind die Blattspitzen der Propeller: Durch die Kombination einer hohen Fluggeschwindigkeit mit der hohen Propellerdrehzahl stoßen sie in trans- oder sogar supersonische Bereiche vor: Sie knacken im Zweifelsfall die Schallmauer. Das führt zu jeder Menge aerodynamischer Stoß- und Reibungseffekte, die erhebliche Verluste bedeuten.

Turbofans mit hohem Nebenstromverhältins sind davon nicht betroffen, obwohl auch sie mit dem Fan einen großen "Propeller" besitzen, der sehr schnell von Luft angeströmt wird. Der Grund liegt in der Gestaltung ihrer Triebwerksummantelung, genauer: der Einlaufpartie. Die Innenseite des Triebwerkseinlaufes weitet sich langsam von vorne nach hinten auf. Dies steigert den statischen Druck der Luft, verringert aber vor allem die Geschwindigkeit, mit welcher der Luftstrom auf den Fan trifft. Dieses clevere Design erlaubt es, dass Turbofans auch im transsonischen Bereich rund um Mach 0.8 effizient arbeiten, ohne durch verlustbehaftete Verdichtungsstöße gestört zu werden. Passagiere und Crew können damit deutlich schneller an ihr Ziel gelangen.

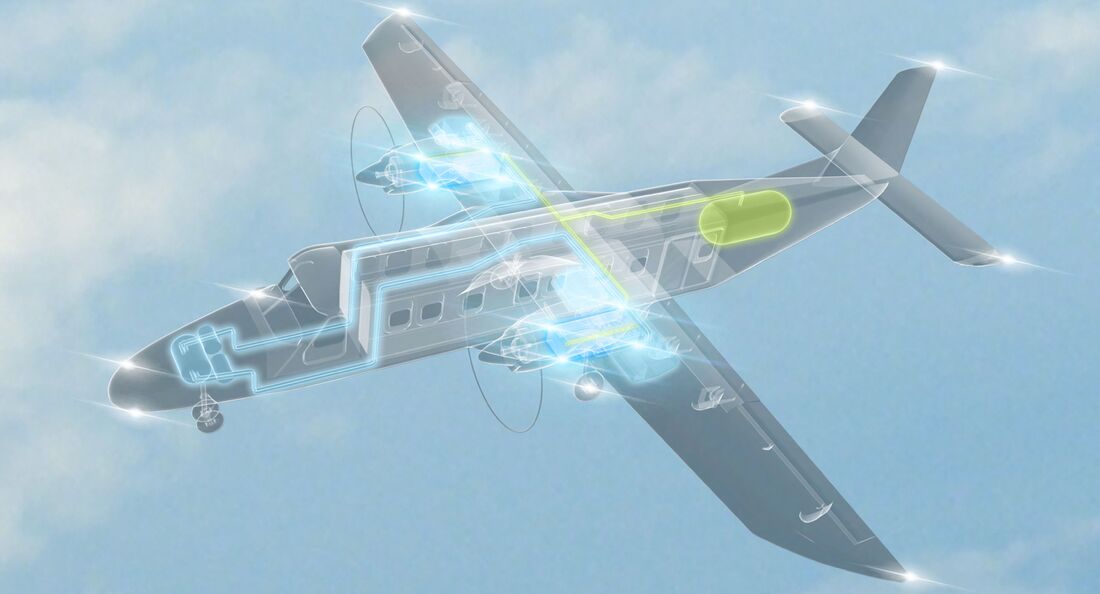

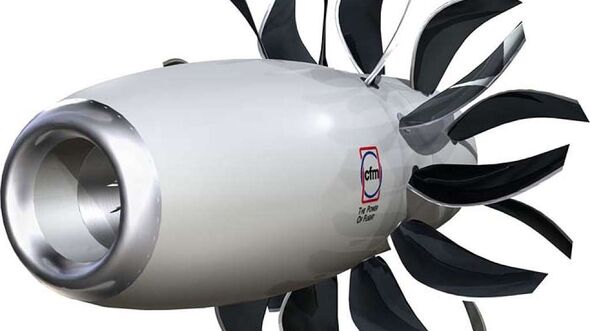

Eine zwischen den Turboprops und den Turbofans angesiedelte Zukunftstechnologie sind die Propfans. Oft wird sie auch als Open-Rotor-Konzept bezeichnet. Wie beim Turboprop auch wird dabei ein vielblättriger Propeller durch eine Turbine angetrieben. Jedoch mit gravierendem Unterschied: Eine deutlich erhöhte Blattkrümmung lässt den Propfan mit Strahltriebwerken konkurrieren. Die sicheförmig gebogenen Rotorblätter arbeiten auch ohne geschwindigkeitsreduzierenden Einlauf bei transsonischen Fluggeschwindigkeiten effizient und ohne große Verdichtungsstöße. Damit können sie die höheren Nebenstromverhältnisse von Propellern ausnutzen, ohne Reisegeschwindigkeit und -höhe zu opfern.

Die Technologie befindet sich in der Entwicklungsphase. Denn der Umsetzung stehen verschiedene Probleme im Weg: Ein großer Rotor würde verhindern, dass die Triebwerke unter die Flügel passen. Darüber angebracht fehlt jedoch die Geräusch- und Schwingungsdämpfung der Tragfläche und die Flugreise wäre deutlich unkomfortabler.

Auch die Zertifizierungsbehörden dürften einem Open-Rotor Konzept zumindest skeptisch gegenüberstehen. Eine der Aufgaben des Triebwerksgehäuses, neben Lärmdämpfung und dem Unterbringen von Sekundärsystemen und -komponenten, ist die Sicherstellung des "Containments" bei einem Blade-Off. Sollte eine Schaufelbefestigung (gleich ob Fan-, Verdichter- oder Turbinenschaufel) versagen, muss das Gehäuse die davonfliegenden Teile stoppen, damit sie nicht in die Flugzeugkabine dringen. Verschiedene Anbieter arbeiten an Open-Rotor Konzepten, wann und ob diese Konfiguration jedoch einen großflächigen Einsatz in der kommerziellen Luftfahrt erleben wird, bleibt abzuwarten.

Getriebe ist die Lösung

Seit einigen Jahren sind deshalb Geared Turbofans im Fokus der Triebwerksentwicklung. Mit dem PW1000G fliegt diese Technologie seit 2016 auch in großen Passagiermaschinen. Das Getriebe ist dabei ungeachtet seiner Komplexität und des zusätzlichen Gewichts unerlässlich für die Effizienzsteigerung moderner Triebwerke: Einerseits steigt mit ihm der Wirkungsgrad der Turbokomponenten des Triebwerks, andererseits erhöht sich das maximal erreichbare Nebenstromverhältnis.

Denn moderne Mantelstromtriebwerke für zivile Anwendungen haben in der Regel mindestens zwei Verdichtersysteme, den Niederdruckverdichter (Low Pressure Compressor, LPC) und den Hochdruckkompressor (High Pressure Compressor, HPC), deren Name schon den größten Unterschied angibt: die Betriebsdruckbereiche.

Unterschiedliche Geschwindigkeiten für optimale Effizienz

Ein Hauptgrund dafür ist, dass es für die verschiedenen Stufen eines Verdichters unterschiedliche ideale Drehzahlbereiche gibt. Im Optimalfall würde jede einzelne Stufe der Verdichter mit einer nur auf sie zugeschnittenen Drehzahl rotieren. Das ist jedoch viel zu komplex. Daher sind Konstrukteure zu einem schwierigen Kompromiss gezwungen: Zum einen steigen die Wirkungsgrade der Turbokomponenten – des Kompressors und der Turbinen – bei höheren Drehzahlen immer weiter an, was weniger Treibstoffverbrauch bedeutet. Zum anderen wünscht man sich einen großen, langsam drehenden Fan.

Denn solange Fan und der LPC direkt mechanisch verbunden sind, dreht sich dann aber auch der Fan schneller. Bei den sehr großen Fan-Durchmessern, die moderne Triebwerke erreichen, würde das dazu führen, dass die Blattspitzen des Fans in den transsonischen Bereich treten würden. Dies führt zu starken Schockwellen sowie Strömungsablösungen und verringert damit die Effizienz des Triebwerkes deutlich. Es ist derselbe Effekt, der das Einsatzgebiet von Turboprops auf das rund 0.6-fache der Schallgeschwindigkeit begrenzt. Zusätzlich wird die Belastung durch die Fliehkräfte extrem hoch und Materialversagen wahrscheinlicher.

Die Idee des Geared Turbofans (GTF) ist simpel: Sollen sich die Turbokomponenten möglichst schnell drehen, aber der Fan diese Rotation nicht verträgt, wird dazwischen ein Getriebe gesetzt. Im Optimalfall können so die besten Wirkungsgrade aller Komponenten ausgenutzt werden und ein ökonomischeres und ökologischeres Triebwerk entstehen. Der angenehme (Neben-) Effekt: Weil die Rotationsgeschwindigkeit begrenzt wird, kann der Fan-Durchmesser vergrößert und so das Nebenstromverhältnis gesteigert werden.

Dabei ist die tatsächliche Ausgestaltung der Getriebeeinheit kein einfaches Unterfangen: sie muss große Drehzahlen sowie starke Drehmomente nicht nur zuverlässig und sicher übertragen, sondern auch bei Leistungswechseln in der Lage sein, schnell zu reagieren. Als wäre dies nicht genug, muss sie natürlich möglichst leicht sein. Gelingt diese Leichtbaukonstruktion nicht, kann es unter Umständen sinnlos sein, das Extragewicht zu riskieren.

Die Idee des GTF ist dabei keineswegs neu: Bereits das erste Fan-Triebwerk, die Turbomeca Aspin (Frankreich, 1952) hatte eine Getriebebox. Auch in der Geschäftsluftfahrt ist der Getriebefan ist kein Neuling: die Honeywell TFE731 (Erstlauf 1970), ist ein weit verbreitetes GTF-Triebwerk, unter anderem für die Dassault Falcon 900 und den Learjet 31.

In der zivilen kommerziellen Luftfahrt hingegen sind GTF Triebwerke noch recht jung. Erst mit dem PW1000G von Pratt & Whitney konnte im Januar 2016 ein solches System in den regulären Dienst starten. Erhältlich sind die Antriebe unter anderem für die A220, die A320neo-Familie oder auch die brasilianischen E-2-Jets von Embraer. Gespannt blickt die Industrie zudem auf den UltraFan, die Weiterentwicklung der Trent-Reihe von Rolls-Royce. Ein wesentlicher Teil dieser Entwicklung findet dabei auch in Deutschland statt, so hat Rolls-Royce in Dahlewitz bei Berlin Teststände und Entwicklungsteams ins Leben gerufen, um den UltraFan an den Start zu bekommen.

Kontinuität statt Revolutionen

Moderne Strahltriebwerke sind extrem komplexe und hochtechnologisierte Systeme. Abseits von einem Wechsel des Kraftstoffes wie etwa hin zu Wasserstoff scheinen große Revolutionen der Technologie kaum absehbar. Die aktuelle Entwicklung zeigt jedoch, dass die Hersteller beständig an ihren Produkten arbeiten, um die letzten Prozentpunkte der Treibstoffeffizienz auszureizen. Eine maßgebliche, wenn auch nicht alles bestimmende Größe ist dabei das Nebenstromverhältnis. Es wirkt sich auf alle Bereiche des Triebwerks aus, sei es Schub, Effizienz oder Gesamtgröße. Verschiedenste Technologien, die höhere Nebenstromverhältnisse ermöglichen und damit den Airlines jede Menge Geld sparen sollen, sind in Entwicklung oder sogar schon in Produktion: von Open-Rotor / Propfan Konzepten, bis hin zu Turbofans mit integrierter Getriebebox welche die maximale Größe des Fans weiter steigern könnten, gibt es vielfältige Ansätze. Eins ist jedoch sicher: die Jagd nach höheren Nebenstromverhältnissen wird wohl so schnell nicht enden.