Werkstoffprüfung Bruchdehnung von metallischen Proben automatisch bestimmen

Zugversuche zählen zu den zentralen mechanischen Werkstoffprüfungen bei der optimalen Auslegung von Bauteilen. Für eine genaue Bestimmung des Bruchpunktes und der Bruchdehnung kommen Längenänderungsaufnehmern (Extensometern) sowie spezielle Auswertealgorithmen zum Einsatz.

Anbieter zum Thema

Um relevante Werkstoffkennwerte wie Zugfestigkeit, Streckgrenze bzw. Dehngrenze und Bruchdehnung zur Auslegung von Bauteilen zu bestimmen, ist der Zugversuch die wichtigste Prüfung. Bei Raumtemperatur basiert er auf der DIN EN ISO 6892-1 und der ASTM E 8. Ziel dieser Normen ist, das Standardverfahren Zugversuch in der Werkstoffprüfung so zu beschreiben und festzulegen, dass die zu ermittelnden Kennwerte selbst bei Einsatz unterschiedlicher Prüfsysteme sicher und reproduzierbar bestimmt werden können. Damit kommen Prüfmaschinen, speziellen Längenänderungsaufnehmern (Extensometern) sowie Auswertealgorithmen eine besondere Bedeutung zu. Unter bestimmten Voraussetzungen erlauben diese eine genaue Analyse der Spannungs-Dehnungs-Kurve zur präzisen Bestimmung von Bruchpunkt und Bruchdehnung. Das Produktportfolio von Zwick Roell, einem der weltweit führenden Anbieter von Prüfmaschinen für die Werkstoffprüfung, erfüllt auch die vor vier Jahren überarbeitete Ausgabe der Norm DIN EN ISO 6892 1, unter anderem die automatische Regelung der Dehngeschwindigkeit unter Nutzung des Extensometersignals.

Regelung der Dehngeschwindigkeit

Die letzte Änderung der DIN EN ISO 6892-1 für den Metallzugversuch bei Raumtemperatur beinhaltet im Wesentlichen einen normativen Anhang zur Bestimmung des Elastizitätsmoduls im Zugversuch sowie eine optimierte Beschreibung zur Einstellung normgerechter Prüfgeschwindigkeiten nach den Methoden A und B. Während die Methode B ein spannungsgeschwindigkeitsbasiertes Verfahren nutzt und nicht geändert wurde, schreibt die Methode A vor, die Dehngeschwindigkeit oder die Dehnrate in den vorgegebenen Toleranzgrenzen zu halten. Hier gibt es zwei mögliche Regelungsarten: Methode A1 steht für eine automatische Regelung unter Nutzung des Extensometersignals (geschlossener Regelkreis, closed loop); Methode A2 für eine manuelle Steuerung der Dehngeschwindigkeit über die parallele Länge auf Basis der gewählten Traversengeschwindigkeit (offener Regelkreis, open loop).

Die Empfehlung, um die Traversengeschwindigkeit automatisch in der vorgegebenen Toleranz für die Dehnrate zu halten, liegt eindeutig bei der automatischen Regelung mit Methode A1. Es setzt zwar ein regelungstechnisch sehr präzise abgestimmtes Prüfsystem voraus, vereinfacht jedoch ganz erheblich den Testbetrieb und eliminiert zudem Einstellfehler bei der Traversengeschwindigkeit. Die Vorteile von berührungslosen Längenänderungsaufnehmern zeigen sich unter anderem bei der Bestimmung der Bruchdehnung und Bruchlage.

Bestimmung von Bruchdehnung und Bruchlage

Die Bruchdehnung ist ein Maß für die Duktilität eines Werkstoffes und sagt etwas über die plastische Verformung der Probe aus, bevor sie bricht bzw. reißt. So beschreibt beispielsweise die totale Bruchdehnung die bleibende Dehnung der Probe bei Bruch zuzüglich des elastischen Anteils. Diese Dehnung lässt sich aber nur messen, wenn ein Dehnungsmesser die Verlängerung der Probe entlang der parallelen Länge bis zum Bruch präzise aufzeichnet. Die korrekte Bestimmung des Bruchpunktes und auch der Bruchlage ist daher von entscheidender Bedeutung. Unterstützt wird der Anwender hierbei deshalb durch Algorithmen, welche die Spannungs-Dehnungs-Kurve automatisch analysieren.

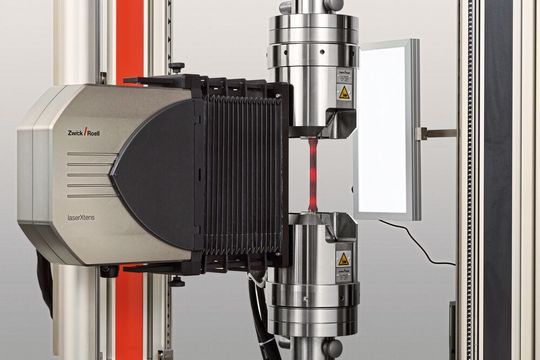

Liegt der Bruch der Probe außerhalb der Anfangsmesslänge von taktilen Längenänderungsaufnehmern, kann die plastische Verformung während der Einschnürung und das darauffolgende Versagen nicht genau bestimmt werden. Mit optischen, berührungslosen Längenänderungsaufnehmern hingegen, welche die gesamte parallele Länge der Probe erfassen, lässt sich die Lage des Bruches exakt bestimmen – auch außerhalb der ursprünglichen Anfangsmesslänge. Vorausgesetzt, es wurden entsprechend ausreichend viele Messmarken während des Versuches betrachtet und gemessen. Diese Aufgabe lässt sich sehr präzise mit den optischen und berührungslosen Längenänderungsaufnehmern Laser X Tens Array und Video X Tens Array von Zwick Roell lösen. Damit sind Bruchdehnungen bei 100 Prozent der Proben automatisch sicher und genau bestimmbar.

Die berührungslosen Video-Extensometer sind für nahezu alle Prüfaufgaben ausgelegt. Von der automatischen Bruchlagenerkennung an Metallen über die Bestimmung der Poissonzahl an Faserverbundwerkstoffen in der Temperierkammer bis hin zu Zugversuchen an hochdehnbaren Elastomeren. Der Video X Tens 2-120 HP beinhaltet beispielsweise zwei Kameras deren überlappende Gesichtsfelder durch die Zwick Roell Array-Technologie zu einem großen Sichtfeld zusammengefasst werden. Eine Markierung, die das Sichtfeld einer Kamera verlässt, wird so automatisch zum Sichtfeld der nächsten Kamera weitergereicht. Dadurch steht ein größeres Gesichtsfeld mit uneingeschränkt hoher Auflösung zur Verfügung.

Berührungslos und hochgenau messen – ganz ohne Messmarken – ermöglicht beispielsweise der Laser X Tens 2-220 HP. Er besteht aus zwei Messköpfen mit digitalen Kameras und Laserlichtquellen, die ein Speckle-Muster als virtuelle Messmarken auf der Probenoberfläche erzeugen. Diese werden mithilfe eines Korrelationsalgorithmus verfolgt (Speckle Tracking) und aus der Verschiebung von zwei hintereinander aufgenommenen Bildern Dehnungen berechnet. Dieses Verfahren misst Dehnungen auf der Probe mit höchster Präzision und bietet vielfältige Auswertemöglichkeiten; da keine Probenmarkierungen erforderlich sind, wird zudem viel Zeit bei der Probenvorbereitung eingespart.

(ID:47467709)

:quality(80)/p7i.vogel.de/wcms/d8/c1/d8c1584c7c70660fe8749ffbfec5cf35/0102518426.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/1b/2c1ba1f6bfc3c4e696dc1917fbcb522d/0103072599.jpeg)

:quality(80)/images.vogel.de/vogelonline/bdb/1903500/1903520/original.jpg)

:quality(80)/images.vogel.de/vogelonline/bdb/1887800/1887812/original.jpg)

:quality(80)/p7i.vogel.de/wcms/59/5c/595cfa061ca0d4add35f0ecfc908ffe5/0118397982.jpeg)

:quality(80)/p7i.vogel.de/wcms/b5/3b/b53ba8a9f0d7cd57dcd924b27b91f3fe/0118557665.jpeg)

:quality(80)/p7i.vogel.de/wcms/5f/db/5fdb0ee6a31cd6fdfebda08844e2278f/0118309148.jpeg)

:quality(80)/p7i.vogel.de/wcms/7f/5b/7f5b3315665bfceb1208f16c30a79f63/0118738460v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/7f/637fedeff69d746d51eda6f3d01ec82f/0115538436.jpeg)

:quality(80)/p7i.vogel.de/wcms/55/f9/55f96c2f1a4c210160f8d0e6d30d100c/0117786244.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/45/c14569e4ddfe8e84500f3bb28766f508/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/40/c7/40c73dfd40099cb984b556ff0bf8b1a8/0118711238v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/00/45/00454db305901cbb03cfe89ee196ea86/0118725795v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5f/06/5f066e3d6ff36f0c2ecc123abeee1253/0118724804v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bb/52/bb521c66230675de9070a70553258189/0118719284v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/e0/bce0af1ea45ebd4d2198dd78eb8c5b7c/0118698825v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/d9/27d9f88e40c85e7853d928f071a0fde8/0118685833v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/9f/fe/9ffe66eb8c39121563499989396be597/0118735921v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/53/dd/53dd7f0354797525216c260ab4a1ba68/0118730990v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/05/ce/05ce4a4827734959813c00b39dfa489f/0118515469v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/ea/1a/ea1a8f1b906d5d71fcf9361afc03ecaf/0118725124v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/78/d6/78d635a1d3e897c57357095a0f39c460/0118690844v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/bf/79bf10dfbfa43729d5a18dace2db4ec7/0118670301v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/74/70/74702db72742e07025284985fa77ba98/0118728434v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/93/7d/937d95fff9a8f490b4fde5199871b7c2/0118524351v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/08/2c/082ce2634a9b6aeaf71ba3fe0c89f3b3/0118566215.jpeg)

:quality(80)/p7i.vogel.de/wcms/90/4d/904db732a0b8db10ca57cd3772ace7ee/0118325905.jpeg)

:quality(80)/p7i.vogel.de/wcms/44/64/4464bbe4b29d6c57d81e961a6c58323c/0118640650v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/50/97500fc83e8e4108151339af7a832eec/0113143253.jpeg)

:quality(80)/p7i.vogel.de/wcms/16/71/167109636b67f51feea086a1139bc6a0/0118594725.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/130900/130942/65.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/65100/65191/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/60/b9/60b9e221ddd25/logo.jpeg)

:quality(80)/p7i.vogel.de/wcms/a8/08/a8080c35357dd79c6c8e4ee01d4c8695/0114518187.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/2b/892bebcd45586d371db6d30cda91158b/0113848870.jpeg)