In der Fertigung gibt es verschiedene Formtechniken, jede mit einzigartigen Fähigkeiten und Anwendungen. Unter diesen Techniken zeichnet sich das Formpressen durch geringe Defekte und hochfeste Präzisionsteile aus, insbesondere bei duroplastischen Materialien. Dieser Formprozess erzeugt maßhaltige Teile unabhängig von der Produktion kleiner, mittlerer oder hoher Stückzahlen.

Lassen Sie uns die Komplexität aufschlüsseln und näher auf den Prozess, die Pressformen, die erforderlichen Formmaschinen und Werkzeuge, den Konstruktionsleitfaden, kompatible Materialien, Vor- und Nachteile, Anwendungen und vieles mehr eingehen.

Was ist Formpressen?

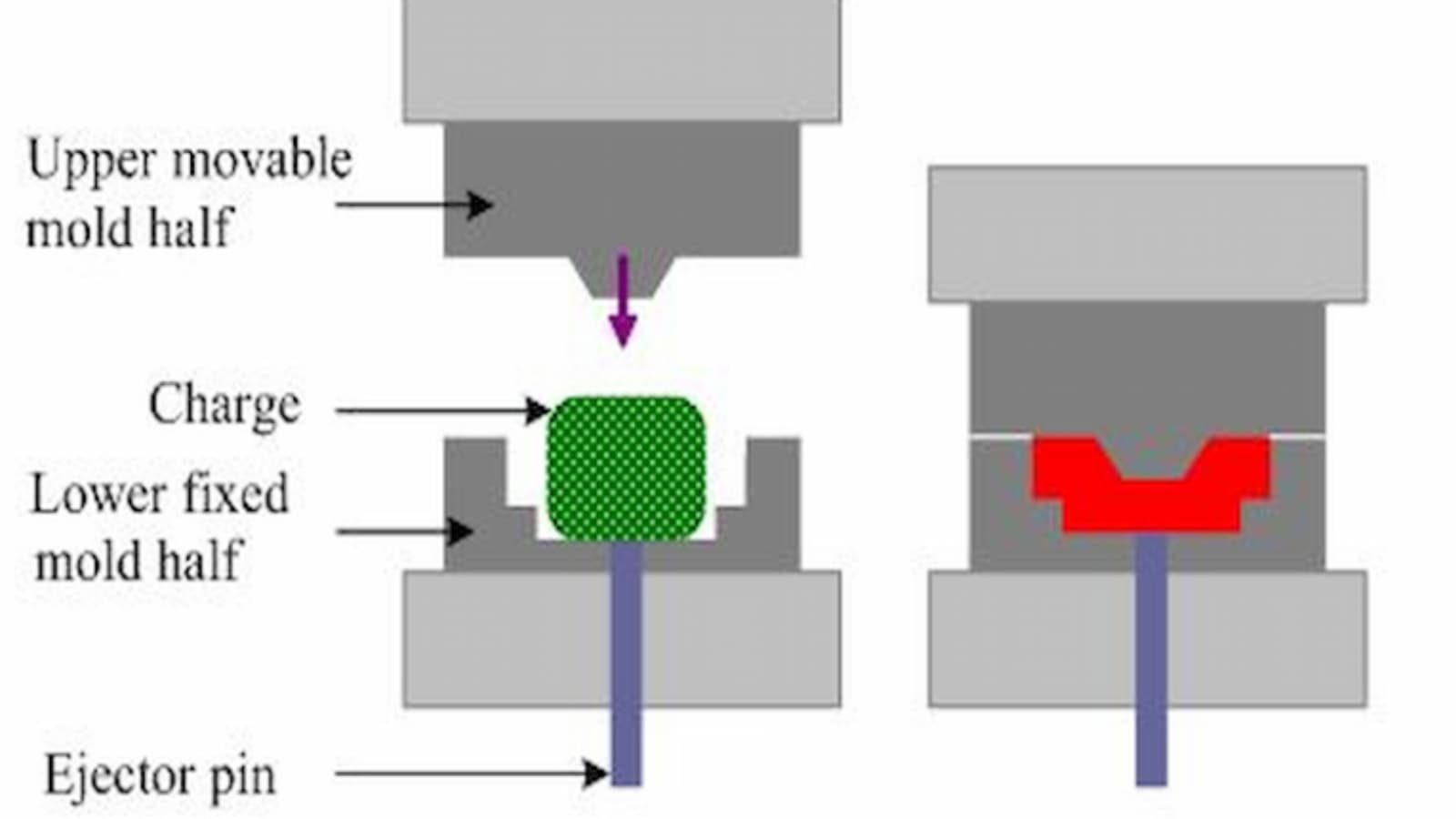

Dabei handelt es sich um eine Formtechnik, die Kunststoffe, Naturkautschuk, Verbundwerkstoffe und Elastomere in die gewünschte Form bringt. Wie der Name schon sagt, werden zwei Formhälften komprimiert, nachdem das Material in den Formhohlraum eingebracht wurde. Hierbei werden sowohl der Formhohlraum als auch das Aufgabematerial vorgewärmt. Die Hitze und der Druck bestimmen, dass das Material in alle Feinheiten der Form fließt. Dadurch nimmt das Material nach dem Abkühlen und Erstarren eine detaillierte Form an.

Dieses Formverfahren wird in verschiedenen Branchen für hochfeste und langlebige Teile eingesetzt, von der Automobil- und Luft- und Raumfahrtindustrie bis hin zu Küchengeräten. Es ist mit einer Reihe von Teiledicken, -größen und -komplexitäten kompatibel. Darüber hinaus macht die Fähigkeit dieses Formverfahrens, Teile in großen Mengen mit Genauigkeit und Kosteneffizienz herzustellen, es in der modernen Fertigung unverzichtbar.

Drei Arten von Kompressionsformen

Sie können je nach Bedarf jede Art von Kompressionsform in drei Kategorien verwenden: Flash, Positiv und Halbpositiv. Der Hauptunterschied zwischen diesen Formen besteht darin, wie genau der Vorschub in der Form erfolgt. Beispielsweise kommt es beim Gratformen dazu, dass überschüssiges Material zugeführt wird und Grate beim Komprimieren der Formhälften austreten. Im Gegensatz dazu nehmen Positivformen eine präzise Zuführung auf und formen diese unter Anwendung von Druck und Hitze. Es gibt kein Auslassen des zugeführten Materials.

1. Flash-Formen

Dies sind die einfachsten und am weitesten verbreiteten Formformen. Gratformen erfordern keine genaue Zuführung. Sie formen das nötige Materialvolumen und geben den überschüssigen Vorschub aus der Trennfuge zweier Hälften ab.

Obwohl bei diesem Verfahren Abfall entsteht, ist das Flash-Kompressionsformen für das Formen billigerer Rohstoffe kostengünstiger. Diese Formen können komplexe Formen erzeugen, einschließlich komplizierter Details, Hinterschnitte oder unregelmäßiger Geometrien. Darüber hinaus eignen sich Flash-Formen für hochfeste Duroplaste und einige Thermoplaste für Teile mit hochwertiger Oberfläche.

2. Positivformen

In diesen Pressformen ist die Zufuhr oder Ladung eine genaue Menge an vorgewärmtem Material, die zum Füllen der Hohlräume erforderlich ist. Dadurch entsteht während des Prozesses kein Materialabfall. Diese Formen sind ideal für teure Rohstoffe. Aus technischer Sicht sind Positivformen vorzuziehen, wenn das Designteil eine große Tiefe aufweist (normalerweise mehr als sein Durchmesser).

Andererseits sind die Kosten für Positivformen höher als für Flash. Allerdings können Abfallvermeidung, Effizienz und Produktion in großem Maßstab diese Kosten ausgleichen.

3. Halbpositive Formen

Diese Formen vereinen die Vorteile der beiden vorherigen Formenkategorien beim Kunststoffpressen. Halbpositive Formen erfordern keine absolute Ladungsmessung und sind mit komplizierten Formen und Merkmalen kompatibel. Ebenso sind die Kosten für Halbpositivformen hoch. Dabei entweicht überschüssiges Material aus der Trennfuge einer Halbpositivform.

Darüber hinaus sind diese von Vorteil, wenn das Endprodukt nur eine minimale Nachbearbeitung erfordert oder wenn es sich um Materialien handelt, die schwierig zu formen sind, oder wenn es sich um Positivformen handelt.

Gängige Formpressen

Als Druckquelle für die Verdichtung stehen unterschiedliche Formpressen zur Verfügung. Bei diesen Maschinen handelt es sich um Maschinen mit großer Tonnage, die die nötige Kraft zum Formen liefern.

Hydraulische Formpressen

Diese Maschinen nutzen hydraulische Systeme, um Druck auf die Form auszuüben und eine gleichmäßige Kraftverteilung über die Formoberfläche zu gewährleisten. Dabei handelt es sich um eine obere und eine untere Platte, die das Material schließt und in den Formhohlraum drückt. In der Zwischenzeit erwärmen externe Quellen die Aufspannplatten oder Abkantpressen. Daher verfügen moderne hydraulische Maschinen über eine präzise Temperaturregelung und automatische Be- und Entlademechanismen.

- Tonnagekapazität: 5 Tonnen zu 2000 Tonnen

- Verwendung: Kleine bis große Größen und komplizierte Teile wie Automobilkarosserieteile.

- Präzision: Hochpräzise und detaillierte Teile aus Duroplasten und Verbundwerkstoffen.

- Wann Sie wählen sollten: Anwendungen, bei denen Materialgleichmäßigkeit und präzise Temperaturkontrolle unerlässlich sind.

Kaltpressmaschinen

Wie der Name schon sagt, verfügen Kaltpressmaschinen über kein Heizsystem für Presse oder Platten. Stattdessen nutzen sie die Wärme des Materials selbst oder verwenden das Material bei Raumtemperatur. Auch hier handelt es sich bei den meisten Kaltpressmaschinen um hydraulische Pressen.

Darüber hinaus sollte das Material aufgrund des Drucks im Inneren der Form fließen können, da kein zusätzliches Heizsystem vorhanden ist.

- Tonnagekapazität: Einige bis Hunderte Tonnen, geeignet für kleine und große Teile.

- Verwendung: Große und dicke Teile aus Duroplast, Thermoplast und Gummi.

- Präzision: Präzise, aber nicht so hydraulisch.

- Wann zu verwenden: Für Materialien, die zum Fließen keine Wärme benötigen, und für Anwendungen, bei denen Hitze die Materialeigenschaften beeinträchtigen könnte.

Nasskompressionsmaschinen

Nass- oder Flüssigkeitsformpressen eignen sich hauptsächlich für Verbundteile. Diese Maschinen sind für den Nasskompressionsprozess verantwortlich, bei dem vorimprägnierte Verbundwerkstoffe mit einem Harz, typischerweise als „Prepregs“ bekannt, in eine Form eingelegt werden. Dann aktiviert die Hitze der Platten das Harz im Material, wodurch es fließt und die Fasern gründlich imprägniert. Gleichzeitig wird das Material durch den Druck dazu gezwungen, sich der Form anzupassen und den überschüssigen Harzgrat herauszudrücken.

- Tonnagekapazität: 20 bis 2000 Tonnen.

- Verwendung: Teile mit hohem Festigkeits-Gewicht-Verhältnis für Automobil-, Luft- und Raumfahrt- und Sportgeräte.

- Präzision: Maßgenaue Teile und hohe Kontrolle über Materialplatzierung und Harzgehalt.

- Wann zu verwenden: Komplexe Geometrien oder hochfeste Verbundformteile

DIY-Kompressionsformmaschinen

Es bezieht sich auf kundenspezifische oder selbstgebaute Formpressmaschinen zur Lösung einer bestimmten oder einzigartigen Aufgabe. Selbstgebaute Maschinen sind im industriellen Maßstab nicht realisierbar. Dennoch sind diese bei Studenten, Forschern, kleinen Unternehmen und Hobbyisten beliebt.

DIY-Formmaschinen verfügen über einfache Strukturen und nur notwendige Funktionen wie Presspausen und Heizvorrichtungen.

- Tonnagekapazität: Typischerweise bis zu 20 Tonnen.

- Verwendung: Schulungs- und Bildungszwecke, Prototyping und Kleinserienproduktion.

- Präzision: Nicht so präzise wie andere Formpressmaschinentypen.

- Wann zu verwenden: Einfache Geometrien, Materialexperimente und kostengünstige Formgebung

Der Formpressprozess

Der Formpressprozess ist ein komplexer und detailorientierter Ansatz. Dabei geht es um die sorgfältige Ausführung chronologischer Schritte, von der Materialvorbereitung bis zum Endprodukt.

Hier sind die Schritte und ihre kurze Erklärung;

1. Materialvorbereitung

Die Materialvorbereitung für das Formpressen umfasst hauptsächlich das Reinigen, Schneiden und Vorwärmen des Rohmaterials. Dieser Schritt stellt sicher, dass das Material kontaminationsfrei und von der Größe her für die Zuführung geeignet ist. Außerdem verbessert das Vorwärmen die Strömung innerhalb der Form. Darüber hinaus werden bei Bedarf Härter wie Dimethylstannan oder Benzoylperoxid beigemischt. Diese Chemikalien verbessern den Bindungsmechanismus während der Aushärtungsphase.

2. Formvorbereitung

In diesem Schritt wird eine Form vorbereitet, die die gewünschte Geometrie mit Präzision und hervorragender Oberflächengüte erzeugen kann und dabei die ursprünglichen Eigenschaften des Rohmaterials bewahrt. Diese Formen bestehen typischerweise entweder aus Aluminium oder Stahllegierungen. Anschließend, CNC-Bearbeitung, Druckguss und 3D Druck sind drei beliebte Ansätze zur Herstellung von Pressformen.

Die CNC-Bearbeitung ist ideal für hochpräzise, langlebige Formen. Andererseits eignet sich Druckguss am besten für komplexe Formgeometrien mit schnellerer Geschwindigkeit und geringeren Kosten. Darüber hinaus zeichnet sich der 3D-Druck durch schnelles Prototyping und die Herstellung von Formen mit komplizierten Details oder ungewöhnlichen Geometrien aus.

3. Laden des Materials

Sobald die Form fertig ist, kommt die vorher abgemessene Materialmenge in die Form. Dabei handelt es sich entweder um ein manuelles oder automatisches Materialladesystem mit einem Förderband oder einem Ladetrichter. Eine gleichmäßige Materialplatzierung ist jedoch unerlässlich, da sie den gleichmäßigen Materialfluss durch den Formhohlraum beim Komprimieren erleichtert.

4. Formen

Die Maschine induziert die Relativbewegung zwischen zwei Formhälften, um sie einander anzunähern. In der Zwischenzeit die Abkantpresse oder die Platten mit geeigneter Kraft zusammendrücken. Dann füllt das Material den Hohlraum und verdrängt die übermäßige Last nach außen. Je nach Maschinentyp kann die Hitze auf die Pressplatten ausgeübt werden oder auch nicht.

Hier ist die allgemeine Formel zur Berechnung der erforderlichen Tonnage:

Erforderliche Tonnage (in Tonnen) = Breite x Länge x 2000 Pfund x 0.0005 (Breite und Länge in jeder Einheit)

5. Aushärten

Die Aushärtung ist dafür verantwortlich, die komprimierte Ladung in das endgültige feste Produkt zu bringen, indem die Temperatur der Härtungschemikalien gesenkt wird. In dieser Phase durchläuft die Ladung oder das Futter eine Vernetzungsreaktion, die das Material von einer biegsamen in eine starre Phase umwandelt. Im Falle von Härtern lösen sie während des Aushärtungsprozesses die Vernetzungsreaktion aus.

6. Kühlung

Nach dem Aushärtezyklus beginnt die Formtemperatur allmählich zu sinken. Die Kühlung kann erreicht werden, indem man die erhitzte Form auf natürliche Weise abkühlen lässt oder Luft- oder Wasserkühlungsmethoden verwendet. Allerdings verkürzt die passive Kühlung die Abkühlzeit und macht die Form frühzeitig für nachfolgende Zyklen bereit.

7. Öffnen der Form und Entfernen der Teile

Dabei wird das fertige Teil aus der Form ausgeworfen. Bei Formöffnungen handelt es sich häufig um Steuerarme, die mit den Formhälften verbunden sind. Bei komplexen Formen hingegen erfolgt die Teileentnahme mit einem Auswerfersystem aus Stiften oder Platten, das das Teil aus der Form drückt.

Darüber hinaus können dem Feedstock Trennmittel beigemischt werden, um diesen Prozess zu erleichtern. Das Trennmittel verhindert, dass das Formteil an der Formoberfläche festklebt.

8. Trimmen und Endbearbeitung

Es ist der letzte Schritt des Formpressens. Jetzt werden die Teile nach dem Entformen aus der Form beschnitten und bearbeitet. In dieser Phase wird das Teil so verfeinert, dass es den endgültigen Spezifikationen und ästhetischen Anforderungen entspricht.

Beim Trimmen handelt es sich häufig um ein manuelles Werkzeug oder eine CNC-Bearbeitungsmethode, um anhaftendes Material oder Grate zu entfernen. Andererseits sind Schleifen, Polieren und Pulverbeschichten die gängigen Endbearbeitungstechniken für geformte Produkte oder Teile.

Defekte beim Formpressen

Unabhängig von der Herstellungsmethode treten bei produzierten Teilen häufig Mängel auf. Wir können jedoch Präventionsstrategien anwenden, wenn wir die potenziellen Mängel, ihre Ursachen und Möglichkeiten kennen, sie zu vermeiden oder zu beheben.

Die folgende Tabelle zeigt die häufigsten Fehler beim Formpressen und ihre Ursachen.

| Defekt | Warum es erscheint | Präventionsstrategie |

| Blistern | Dabei handelt es sich um erhabene oder geschichtete Bereiche auf der Oberfläche, die durch darin eingeschlossene Druckluft oder Feuchtigkeit im Rohmaterial verursacht werden. | Trocknen Sie das Material vor, um Feuchtigkeit zu entfernen und Lufteinschlüsse zu vermeiden. |

| Pommes frites | Sie sind auf unsachgemäße Handhabung, spröde Materialien oder übermäßige Beanspruchung beim Komprimieren zurückzuführen. | Verwenden Sie geeignete Materialien, Handhabungs- und Auswurfmechanismen. |

| Verfärbung | Es entsteht durch unsachgemäße Material- oder Pigmentmischung, Oxidation oder Einwirkung von Hitze und UV-Strahlung. | Fügen Sie die erforderlichen Pigmente und Zusatzstoffe hinzu. |

| Schrumpfung | Tritt auf, wenn das Teil ungleichmäßig oder zu schnell abkühlt und erstarrt. | Gestalten Sie die Form und den Kühlmechanismus so, dass die gesamte Form gleichmäßig gekühlt wird. |

| Stromlinien | Unzureichender Materialfluss oder schnelle Abkühlung des Materials. | Optimieren Sie das Formendesign und die Verarbeitungsbedingungen. |

| Kurze Aufnahmen | Aufgrund von unzureichendem Material, niedrigem Druck oder vorzeitiger Abkühlung. | Stellen Sie sicher, dass die erforderliche Materialmenge verwendet wird und halten Sie die richtigen Formbedingungen ein. |

Designleitfaden für Formpressen

Wie einfach und schwierig ein Formpressprojekt ist, hängt von der Designspezifikation des Teils ab. Sie können während des Designprozesses verschiedene Überlegungen anwenden, um den Prozess präziser, einfacher und effektiver zu gestalten.

1. Wandstärke

Der Formpressansatz bietet mehr Designflexibilität für die Wandstärke, da sowohl dünne als auch dicke Wandteile hergestellt werden können. Der typische Dickenbereich liegt bei 0.5 bis 12 + mm, während 1.5 bis 6 mm als optimale Dicke gelten. Wählen Sie jedoch die Wandstärke, die Ihren Anwendungsanforderungen am besten entspricht. Andernfalls erhöhen sich die Kosten aufgrund der langen Aushärte- und Abkühlzeit.

2. Hinterschneidungen

Wenn Ihre Teile komplexe Hinterschnitte aufweisen, prüfen Sie, ob sie mit CNC und EDM bearbeitbar sind oder nicht. Wenn nicht, sind möglicherweise andere Tools oder Methoden erforderlich, um dies zu erreichen. Stellen Sie außerdem sicher, dass der hinterschnittene Abschnitt während des Auswurfvorgangs unbeschädigt bleibt.

3. Formteil einsetzen

Es handelt sich um einen Prozess, bei dem Metall oder andere Teile in das geformte Material eingebettet werden, beispielsweise Aluminiumeinsätze mit Gewinde in einem Kunststoffteil. Wenn Ihr Design also eine Insert-Molding-Funktion enthält, achten Sie auf eine ordnungsgemäße Verbindung mit dem Formmaterial. Die Platzierung und Ausrichtung der Einsätze muss präzise sein und das Material sollte während des Formvorgangs gleichmäßig um sie herum fließen.

4. Entwurfswinkel

Dabei handelt es sich um leichte Verjüngungen an den vertikalen Flächen einer Form zur leichteren Entnahme des fertigen Teils. Die Verjüngung verhindert ein Ansaugen oder Festkleben, das bei perfekt vertikalen Wänden auftreten kann. Andernfalls kann das an der Oberfläche haftende Teil beim Auswerfen aus der Form beschädigt werden. Im Allgemeinen beträgt die Mindestempfehlung für den Entformungswinkel 1 bis 2°. Bei komplizierten und tiefen Teilen kann er jedoch 2 bis 4° betragen.

5. Schnappverschlüsse

Schnappverbindungen ermöglichen das Klicken oder Zusammenfügen zweier Teile ohne mechanische Montage. Sie bestehen typischerweise aus einer hervorstehenden Lasche auf der einen Seite und einer entsprechenden Hinterschneidung oder Aussparung auf der anderen Seite. Wenn Sie einen für Ihr Design benötigen, wählen Sie den richtigen Typ (auskragend, ringförmig usw.) und positionieren Sie ihn perfekt auf beiden Teilen.

6. Textur

Stellen Sie zunächst sicher, welche Art von Textur Ihre Teile benötigen. Denken Sie an seine Funktionalität, nicht nur an das Aussehen. Wählen Sie dann die richtige Textur im Design. Nach Angaben der Society of Plastic Industries (SPI) sind die Texturstandards SPI D1-3 für strukturierte, SPI C1-3 für matte, SPI B1-3 für halbglänzende und SPI A1-3 für glänzende Textur.

Arten von Materialien, die beim Formpressen verwendet werden

Wie bereits erwähnt, ist das Formpressverfahren mit verschiedenen Duroplasten, Thermoplasten, Kautschuken und Verbundwerkstoffen kompatibel. Diese Materialvielfalt ermöglicht es uns, auf viele Fertigungsanforderungen mit einzigartigen Anforderungen einzugehen.

Duroplaste

Duroplaste sind die beliebtesten Formpressmaterialien, sogenannte Kunststoffe, die nach dem Verflüssigen nicht mehr umgeformt werden können. Duroplaste sind jedoch kostengünstige und leichte Materialien mit hervorragenden elektrischen Isolier- und Wärmebeständigkeitseigenschaften. Darüber hinaus sind Duroplaste für robuste und hochbelastbare Teile wie Automobil- und Industriekomponenten vorzuziehen.

- Epoxidharz-

- Phenolharz

- Polyester

- Polyurethan

- Vinylesterharz

Thermoplaste

Im Gegensatz zu duroplastischen Kunststoffen können Thermoplaste wiederholt ohne chemische Veränderung erneut erhitzt, umgeformt und abgekühlt werden. Diese Kunststoffmaterialien bieten chemische Beständigkeit, gute Festigkeit und Haltbarkeit. Sie sind formbar und ermöglichen ein einfaches Formpressen von Kunststoffen. Folglich sind formgepresste thermoplastische Teile in der Automobil-, Medizin-, Elektro- und Konsumgüterbranche weit verbreitet.

Hier sind die typischen Formpress-Thermoplaste:

- Acrylnitril-Butadien-Styrol (ABS

- Polypropylen (PP)

- Polycarbonat (PC)

- Polyvinylchlorid (PVC)

- Polystyrol (PS)

- Polyamid (Nylon)

Gummimaterialien

Gummi ist ein Elastomermaterial mit hoher Elastizität, das heißt, es kann nach Verformung oder Dehnung wieder in seine ursprüngliche Form zurückkehren. Verschiedene Kautschuke sind für ihre Flexibilität, Haltbarkeit und Widerstandsfähigkeit bei der Herstellung durch Formpressen bekannt. Anschließend werden formgepresste Gummiteile als Dichtungen, Dichtungen, Schläuche und Isolierungen für verschiedene Branchen eingesetzt.

Hier sind die gängigen Materialien für Gummiformteil:

- Styrol-Butadien-Kautschuk (SBR)

- Natürliches Gummi

- Nitrilkautschuk (NBR)

- Butylkautschuk (IIR)

- Ethylen-Propylen-Dien-Monomer (EPDM)

- Silikon-Gummi

Composite

Oftmals werden Duroplaste mit anderen Materialien gemischt, um einen geeigneten Verbundstoff für Formpressprojekte zu bilden. Verbundwerkstoffe verbessern oder kombinieren die Eigenschaften der einzelnen Materialien im Endprodukt. Durch das Mischen duroplastischer Harze wie Epoxidharz oder Polyester mit Kohlenstoff- oder Glasfasern entstehen beispielsweise hochfeste Verbundwerkstoffe. So können sie durch Formpressen zu hochfesten Bauteilen wie Flügelplatten oder Flugzeugrümpfen verarbeitet werden.

Die folgenden Verbundmaterialien für das Formpressen sind:

- Glasfaserverstärkter Kunststoff

- Kohlefaserverstärkter Kunststoff

- Polymermatrix-Verbundwerkstoffe

- Basaltfaserverstärktes Polymer

- Kevlar®-verstärkte Verbundwerkstoffe

- Faserverstärktes Siliziumkarbid

Obwohl es Hunderte von Materialoptionen gibt, hängt das richtige Material für Ihr Projekt von mehreren Faktoren wie Anwendungsanforderungen, Kosten, gewünschten Eigenschaften usw. ab.

Anwendungen des Formpressens

Beim Formpressen werden hauptsächlich Duroplaste, Gummi, Thermoplaste und gelegentlich auch Verbundwerkstoffe verarbeitet. Darüber hinaus sind die Teile aus diesen Rohstoffen in verschiedenen Branchen einsetzbar. Mal sehen, für welche Teile und wo genau.

| Branche | Anwendungsbeispiel |

| Autoteile | Kotflügel, Autoverkleidungen, Innenteile, LED-Beleuchtungsgehäuse, Motorkomponenten und Armaturenbretter. |

| Luft- und Raumfahrtkomponenten | C-Profile, H-Träger, U-Profile, L-Stränge, T-Stränge, O-Ringe. Tür- und Fensterrahmen usw. |

| Elektrogeräte | Steckdosen, Motorgehäuse, Bedienfelder, Schalter, Frontplatten und Messgeräte. |

| Haushaltsgegenstände | Utensilien, Griffe und Knöpfe, Schüsseln, Tassen, Teller, insbesondere Melaminartikel, dekorative Vasen und Behälter, Badezimmeraccessoires usw. |

| Medizinische Geräte und Komponenten | .Spritzenstopfen aus Kunststoff, Silikon-Atemschutzmasken, Teile von Gliedmaßenprothesen, Gehäuse für Diagnosegeräte, Komponenten für chirurgische Tabletts und Teile für zahnmedizinische Geräte. |

Obwohl Formpressverfahren vielfältige Anwendungsmöglichkeiten haben, erfordern sie Fachwissen und Ausrüstung, um ihr volles Potenzial auszuschöpfen. In diesem Zusammenhang könnte RapidDirect Ihr Kooperationspartner sein. Wir verfügen über die nötige Erfahrung und Produktionsanlagen, um alle Arten von Formungsprojekten abzuwickeln. Wir bieten auch an Spritzgussdienstleistungen um alle Anforderungen zu erfüllen, vom Prototyping bis zur Massenproduktion.

Vor- und Nachteile des Formpressens

Vorteile

- Die geringen Kosten für Formpresswerkzeuge machen sie kostengünstiger als andere Methoden.

- Es entstehen Teile mit einer glatten und attraktiven Oberflächenbeschaffenheit.

- Es erstellt Teile mit unterschiedlichen Dicken, Texturen und integrierten Merkmalen.

- Hohe Einheitlichkeit und gleichbleibende Qualität über alle Teile und Chargen hinweg.

- Gute Maßhaltigkeit.

- Unterstützt individuelle Anpassungen und Funktionen wie Einlege- und Umspritzung.

- Im Vergleich zu anderen Formverfahren sind größere Größen und Gewichte kompatibel.

Nachteile

- Ungeeignet für Teile mit sehr komplizierten Innengeometrien, scharfen Kanten, steilen Winkeln und dünnen Wänden.

- Es erfordert längere Zykluszeiten als andere Formverfahren iSpritzguss.

- Es besteht die Gefahr der Bildung von Graten, die ein zusätzliches Beschneiden erfordern.

- Hoher COXNUMX-Fußabdruck

- Ungeeignet für Teile, die extrem enge Toleranzen erfordern.

Vergleich mit anderen Formtechniken

Da jede Formtechnik über einzigartige Fertigungsmöglichkeiten verfügt, ist es wichtig, die Unterschiede zu verstehen. Es hilft Ihnen bei der Auswahl des besten Produkts entsprechend den Spezifikationen und Funktionsanforderungen des Teils.

Vergleichen wir also das Formpressen mit zwei anderen beliebten Formverfahren: Spritzgießen und Spritzpressen.

Spritzguss vs. Formpressen

Im Gegensatz zum Kompressionsverfahren wird beim Spritzgießen das gewünschte Teil durch Einspritzen von geschmolzenem Material unter hohem Druck in die Spritzgussform hergestellt. Also der Hauptunterschied zwischen Formpressen vs. Spritzgießen So wird ein Futter vorbereitet und in den Formhohlraum gegeben. Darüber hinaus ist die Zykluszeit des Formens bei der Spritzgussproduktion deutlich kürzer.

Die Formpresstechnik ist eine sinnvolle Option zur Herstellung großformatiger Formen aus Duroplasten und Verbundwerkstoffen. Im Gegensatz dazu eignet sich das Spritzgießen für komplizierte und relativ kleine Teile, überwiegend aus thermoplastischen Materialien.

Transferformen vs. Formpressen

Der Hauptunterschied zwischen Transfer- und Formpressen besteht darin, wie das Material in die Form eingebracht und geformt wird. Übertragen Sie Formladungen erhitzten Materials in eine Kammer über oder neben der Form. Wenn sich die Form schließt, wird das Material durch einen Kolben mit Gewalt durch Kanäle in den Formhohlraum gedrückt. Beim Formpressen hingegen erfolgt die direkte und einfache Zuführung in eine offene Form.

Das Spritzpressen eignet sich für kleine und komplexe Designs, bei denen es auf Präzision ankommt. Zum Beispiel elektronische Steckverbinder und Einlegeteile. Es ist ideal für duroplastische Kunststoffe und Verbundwerkstoffe.

Zusammenfassung

Durch Formpressen können die Anforderungen an robuste Teile in verschiedenen Branchen erfüllt werden. Es ist die kostengünstige Möglichkeit, Duroplaste, Thermoplaste, Gummi und einige Verbundkomponenten in kleinen bis mittleren Mengen herzustellen. Der Prozess ist jedoch komplex und erfordert die korrekte Ausführung jedes einzelnen Schritts, von der Materialvorbereitung bis zur Nachbearbeitung.

FAQs

Formpressen ist für die Herstellung strukturell robuster Teile bekannt. Daher ist die Haltbarkeit von formgepressten Teilen viel höher als bei Teilen aus anderen Verfahren.

Dank etablierter Protokolle und Sicherheitsmaßnahmen ist die Herstellung absolut sicher. Bediener können persönliche Schutzausrüstung (PSA) tragen, während die beim Formpressen verwendeten Maschinen über Sicherheitsfunktionen verfügen.

Ja! Aufgrund seiner Vielseitigkeit und Effizienz besteht in der aktuellen Fertigungsindustrie eine hohe Nachfrage nach Formpressen. Diese Nachfrage ist in den Bereichen Automobil, Luft- und Raumfahrt, Elektrotechnik und Küchengeräte groß.

Die typische Lebensdauer von durch Formpressen hergestellten Produkten hängt hauptsächlich von der Anwendungsumgebung und dem verwendeten Material ab. Sie kann zwischen 4 und 20 Jahren oder länger liegen.