Aufbau eines Teststandes zur Integration von Silizium ...

Aufbau eines Teststandes zur Integration von Silizium ...

Aufbau eines Teststandes zur Integration von Silizium ...

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>Aufbau</strong> <strong>eines</strong> <strong>Teststandes</strong> <strong>zur</strong> <strong>Integration</strong><br />

<strong>von</strong> <strong>Silizium</strong>-Streifendetektoren in den<br />

Vorwärtsbereich des CMS-Experimentes<br />

<strong>von</strong><br />

Alexander Floßdorf<br />

Diplomarbeit in Physik<br />

vorgelegt der<br />

Mathematisch–Naturwissenschaftlichen Fakultät<br />

der Rheinisch–Westfälischen Technischen Hochschule Aachen<br />

im<br />

September 2004<br />

angefertigt im<br />

III. Physikalischen Institut, Lehrstuhl B<br />

Prof. Dr. J. Mnich

Zusammenfassung<br />

In die Endkappen des CMS-Spurdetektors sollen rund 6.500 <strong>Silizium</strong>-Streifenmodule<br />

eingebaut werden. Diese werden auf segmentartigen Tragestrukturen, den<br />

sog. Petals, montiert, <strong>von</strong> denen jeweils 16 auf einem der neun Räder der Trackerendkappe<br />

angebracht werden. Für den Zusammenbau und die Funktionsfähigkeitstests<br />

der Petals wird in Aachen ein <strong>Integration</strong>steststand aufgebaut, an<br />

dem 41 der insgesamt 288 Petals montiert und getestet werden sollen. Da der<br />

CMS-Spurdetektor <strong>zur</strong> Verminderung <strong>von</strong> Strahlenschäden bei −10 ◦ C betrieben<br />

werden wird, wird <strong>zur</strong> Überprüfung der Petals bei dieser Temperatur ein Long-<br />

Term-Teststand entwickelt, an dem die Petals mehrtägige Kühlzyklen durchlaufen<br />

werden.<br />

In dieser Arbeit werden der <strong>Aufbau</strong> und die Funktionsweise der Petals beschrieben<br />

und die beiden Teststände vorgestellt. Im Juli 2004 wurden der Aachener<br />

<strong>Integration</strong>steststand in Betrieb genommen und das erste Petal integriert. Die Ergebnisse<br />

und Erfahrungen dieser <strong>Integration</strong> und der momentane Status des <strong>Integration</strong>steststandes<br />

werden dargestellt. Die bisher mit dem Long-Term-Teststand<br />

durchgeführten Messungen werden erläutert und in Bezug auf die Funktionsfähigkeit<br />

und die Einhaltung der für die Petal-Tests geforderten Eigenschaften analysiert.

Inhaltsverzeichnis<br />

1 Einleitung 1<br />

1.1 Der LHC-Beschleuniger am CERN . . . . . . . . . . . . . . . . . 1<br />

1.2 Das CMS-Experiment . . . . . . . . . . . . . . . . . . . . . . . . 2<br />

1.2.1 Der CMS-Detektor . . . . . . . . . . . . . . . . . . . . . . 2<br />

1.2.2 Die Tracker-Endkappen . . . . . . . . . . . . . . . . . . . . 3<br />

2 <strong>Silizium</strong>-Streifendetektoren 7<br />

2.1 Halbleiter . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7<br />

2.1.1 Eigenschaften <strong>von</strong> Halbleitern . . . . . . . . . . . . . . . . 7<br />

2.1.2 Dotierung <strong>von</strong> Halbleitern . . . . . . . . . . . . . . . . . . 8<br />

2.1.3 Die Halbleiterdiode . . . . . . . . . . . . . . . . . . . . . . 9<br />

2.1.4 Die ladungsträgerarme Zone einer Halbleiterdiode . . . . . 10<br />

2.2 Halbleiterdetektoren . . . . . . . . . . . . . . . . . . . . . . . . . 11<br />

2.2.1 Detektionsmechanismus <strong>eines</strong> Halbleiterdetektors . . . . . 11<br />

2.2.2 Strahlenschäden . . . . . . . . . . . . . . . . . . . . . . . . 12<br />

2.2.3 <strong>Aufbau</strong> <strong>eines</strong> <strong>Silizium</strong>-Streifendetektors . . . . . . . . . . . 12<br />

2.3 Die CMS-Endkappen-Module . . . . . . . . . . . . . . . . . . . . 14<br />

2.3.1 <strong>Aufbau</strong> <strong>eines</strong> Moduls . . . . . . . . . . . . . . . . . . . . . 14<br />

2.3.2 Der APV-Chip . . . . . . . . . . . . . . . . . . . . . . . . 15<br />

2.3.3 Der APV-MUX-Chip . . . . . . . . . . . . . . . . . . . . . 16<br />

2.3.4 Der TPLL-Chip . . . . . . . . . . . . . . . . . . . . . . . . 17<br />

2.3.5 Der DCU-Chip . . . . . . . . . . . . . . . . . . . . . . . . 17<br />

3 Das Petal 19<br />

3.1 Mechanischer <strong>Aufbau</strong> <strong>eines</strong> Petals . . . . . . . . . . . . . . . . . . 19<br />

3.1.1 Mechanische Struktur . . . . . . . . . . . . . . . . . . . . 19<br />

3.1.2 Wärmeproduktion der einzelnen Komponenten . . . . . . . 20<br />

3.1.3 Kühlung <strong>eines</strong> Petals . . . . . . . . . . . . . . . . . . . . . 21<br />

3.1.4 Mechanische Befestigung der Module auf dem Petal . . . . 22<br />

3.2 Elektronischer <strong>Aufbau</strong> <strong>eines</strong> Petals . . . . . . . . . . . . . . . . . 22<br />

3.2.1 Funktionsweise <strong>eines</strong> Petals . . . . . . . . . . . . . . . . . 22<br />

3.2.2 Die Steuerung der elektrischen Komponenten . . . . . . . 25<br />

3.2.3 Die <strong>Silizium</strong>module auf einem Petal . . . . . . . . . . . . . 28<br />

3.2.4 Das Auslesesystem . . . . . . . . . . . . . . . . . . . . . . 30<br />

3.2.5 Spannungsversorgung und Verkabelung des Petals . . . . . 32<br />

i

ii<br />

Inhaltsverzeichnis<br />

4 Komponenten der Teststände 35<br />

4.1 Transportrahmen . . . . . . . . . . . . . . . . . . . . . . . . . . . 35<br />

4.2 Kühlung des Petals . . . . . . . . . . . . . . . . . . . . . . . . . . 35<br />

4.3 Verkabelung des Petals . . . . . . . . . . . . . . . . . . . . . . . . 36<br />

4.4 <strong>Aufbau</strong> des Auslesesystems . . . . . . . . . . . . . . . . . . . . . . 37<br />

5 Der <strong>Integration</strong>steststand 39<br />

5.1 Vorgehensweise bei der <strong>Integration</strong> . . . . . . . . . . . . . . . . . 39<br />

5.2 Montage der Module . . . . . . . . . . . . . . . . . . . . . . . . . 40<br />

5.3 <strong>Aufbau</strong> des <strong>Teststandes</strong> . . . . . . . . . . . . . . . . . . . . . . . . 41<br />

5.3.1 Kühlung des Petals bei der <strong>Integration</strong> . . . . . . . . . . . 41<br />

5.3.2 Spannungsversorgung und Steuerung des Petals . . . . . . 41<br />

5.3.3 Das Auslesesystem des <strong>Integration</strong>steststandes . . . . . . . 41<br />

5.3.4 Das ARC-System . . . . . . . . . . . . . . . . . . . . . . . 42<br />

5.4 Durchführung der <strong>Integration</strong> . . . . . . . . . . . . . . . . . . . . 43<br />

5.4.1 Vorgehensweise . . . . . . . . . . . . . . . . . . . . . . . . 43<br />

5.4.2 Montage und Test der CCUs . . . . . . . . . . . . . . . . . 45<br />

5.4.3 Montage und Test der AOHs . . . . . . . . . . . . . . . . . 45<br />

5.4.4 Montage und Test der Module . . . . . . . . . . . . . . . . 47<br />

6 Durchführung einer <strong>Integration</strong> 51<br />

6.1 <strong>Aufbau</strong> . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 51<br />

6.1.1 Abweichungen vom vorgesehenen <strong>Aufbau</strong> . . . . . . . . . . 51<br />

6.1.2 Die CCUM-FEC-Adapterkarte . . . . . . . . . . . . . . . . 51<br />

6.2 Montage <strong>eines</strong> Petals . . . . . . . . . . . . . . . . . . . . . . . . . 52<br />

6.2.1 Verwendete Komponenten . . . . . . . . . . . . . . . . . . 52<br />

6.2.2 <strong>Integration</strong> <strong>eines</strong> Front-Petals . . . . . . . . . . . . . . . . 53<br />

6.2.3 Aus der ersten <strong>Integration</strong> gewonnene Erkenntnisse . . . . 54<br />

7 Der Long-Term-Teststand 57<br />

7.1 Der Kühlschrank . . . . . . . . . . . . . . . . . . . . . . . . . . . 57<br />

7.1.1 Mechanischer <strong>Aufbau</strong> des Kühlschrankes . . . . . . . . . . 57<br />

7.1.2 Spannungsversorgung des Petals beim Long-Term-Test . . 61<br />

7.2 <strong>Aufbau</strong> des <strong>Teststandes</strong> . . . . . . . . . . . . . . . . . . . . . . . . 62<br />

7.3 Auslesesystem des Long-Term-<strong>Teststandes</strong> . . . . . . . . . . . . . 64<br />

7.4 Abweichungen vom vorgesehenen <strong>Aufbau</strong> . . . . . . . . . . . . . . 64<br />

7.5 Definition der Messgrößen . . . . . . . . . . . . . . . . . . . . . . 66<br />

7.5.1 Pedestal . . . . . . . . . . . . . . . . . . . . . . . . . . . . 66<br />

7.5.2 Rauschen . . . . . . . . . . . . . . . . . . . . . . . . . . . 67<br />

7.5.3 Common-Mode-korrigiertes Rauschen . . . . . . . . . . . . 67<br />

8 Tests des Long-Term-<strong>Aufbau</strong>s 69<br />

8.1 Kühlmessung ohne Last . . . . . . . . . . . . . . . . . . . . . . . 69<br />

8.2 Kühlmessung mit einem Back-Petal . . . . . . . . . . . . . . . . . 69<br />

8.2.1 Besonderheiten im <strong>Aufbau</strong> . . . . . . . . . . . . . . . . . . 69<br />

8.2.2 Vorbereitung der Kühlmessung . . . . . . . . . . . . . . . 70

Inhaltsverzeichnis<br />

iii<br />

8.2.3 Durchführung der Kühlmessung . . . . . . . . . . . . . . . 71<br />

8.3 Ergebnisse und Verbesserungsvorschläge . . . . . . . . . . . . . . 71<br />

8.3.1 Kühlverhalten . . . . . . . . . . . . . . . . . . . . . . . . . 71<br />

8.3.2 Verbesserungen im mechanischen <strong>Aufbau</strong> . . . . . . . . . . 74<br />

8.3.3 Spannungsversorgung und Auslesesystem . . . . . . . . . . 75<br />

8.3.4 Verhalten der Module . . . . . . . . . . . . . . . . . . . . 76<br />

9 Zusammenfassung und Ausblick 79<br />

A Technische Zeichnungen <strong>eines</strong> Front-Petals 81<br />

B Normal- und Stereomodule 85<br />

C Tabelle zu den Modulpositionen 87<br />

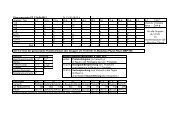

C.1 Back-Petal . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 87<br />

C.2 Front-Petal . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 88<br />

D Angaben zu den Modulringen auf den Petals 89<br />

D.1 Vollbestücktes Front-Petal . . . . . . . . . . . . . . . . . . . . . . 89<br />

D.2 Vollbestücktes Back-Petal . . . . . . . . . . . . . . . . . . . . . . 89<br />

E Logistik des Petal-Baus 91<br />

F Schematischer <strong>Aufbau</strong> des <strong>Integration</strong>steststandes 93<br />

G Isolierung des Kühlschrankes 95<br />

Abkürzungsverzeichnis 97<br />

Abbildungsverzeichnis 99<br />

Literaturverzeichnis 101<br />

Danksagungen 105<br />

Index 107

iv<br />

Inhaltsverzeichnis

Kapitel 1<br />

Einleitung<br />

1.1 Der LHC-Beschleuniger am CERN<br />

Das Ziel des Standardmodells der Elementarteilchenphysik ist eine geschlossene<br />

Darstellung der fundamentalen Teilchen und ihrer Wechselwirkungen. Das heutige<br />

Standardmodell umfasst drei der vier bekannten Wechselwirkungen, nämlich die<br />

starke, die schwache und die elektromagnetische Kraft, während die Gravitation<br />

bisher noch nicht in dieses Modell integriert werden konnte. Die fundamentalen<br />

Teilchen sind sechs Leptonen und sechs Quarks. Um die beobachteten Massen der<br />

Austauschteilchen der schwachen Wechselwirkung, d. h. des Z-Bosons und der<br />

W-Bosonen, und der sechs Leptonen und Quarks in diesem Modell erklären zu<br />

können, wird ein weiteres Feld, das Higgs-Feld, postuliert. Über die Wechselwirkung<br />

mit den Feldquanten, den Higgs-Bosonen, erhalten die Teilchen ihre Masse.<br />

Eines der erklärten Hauptziele der Elementarteilchenphysik ist der Nachweis dieses<br />

Higgs-Bosons, bei dem es sich um das einzige noch nicht beobachtete Teilchen<br />

des Standardmodells handelt.<br />

Am Europäischen Kernforschungszentrum CERN 1 in Genf wird <strong>zur</strong> Zeit der<br />

Ringbeschleuniger LHC 2 aufgebaut, bei dem Protonen mit Protonen kollidieren<br />

werden. Der Vorteil <strong>eines</strong> Proton–Proton-Beschleunigers gegenüber z. B. dem Vorgänger<br />

LEP 3 , bei dem Elektronen und Positronen miteinander reagierten, ist die<br />

wesentlich größere maximale Schwerpunktsenergie, die bei LHC 14 TeV im Vergleich<br />

zu maximal 209 GeV bei LEP beträgt. Da die Masse des Higgs-Teilchens<br />

bei ca. 120 GeV/c 2 vermutet wird [1], sollte dieses beim LHC entdeckt werden<br />

können. Eine weitere Aufgabe ist die Suche nach Teilchen außerhalb des Standardmodells,<br />

z. B. nach supersymmetrischen Teilchen.<br />

Zur Untersuchung dieser Aspekte befinden sich an vier Stellen des unterirdischen,<br />

27 km langen Beschleunigertunnels vier Wechselwirkungspunkte, an denen<br />

die beiden entgegengesetzt laufenden Protonstrahlen <strong>zur</strong> Kollision gebracht werden<br />

sollen. Die dort aufgebauten Experimente sind das Schwerionenexperiment<br />

1 CERN: Conseil Européenne pour la Recherche Nucléaire.<br />

2 LHC: Large Hadron Collider.<br />

3 LEP: Large Electron Postitron Collider.<br />

1

2 Kapitel 1. Einleitung<br />

Vorwärts-<br />

Kalorimeter<br />

Supraleitende<br />

Spule<br />

<strong>Silizium</strong>-<br />

Streifendetektoren<br />

<strong>Silizium</strong>-<br />

Pixeldetektoren<br />

Hadronisches<br />

Kalorimeter<br />

Elektromagnetisches<br />

Kalorimeter<br />

Myon-<br />

kammern<br />

Abbildung 1.1: Das CMS-Experiment: Man erkennt die einzelnen, um die Strahlachse<br />

konzentrisch angeordneten Elemente des Detektors. Quelle: [2]<br />

ALICE 4 , das den Zerfall <strong>von</strong> B-Mesonen untersuchende Experiment LHCb, und<br />

die beiden ”<br />

Universaldetektoren“ ATLAS 5 und CMS 6 .<br />

1.2 Das CMS-Experiment<br />

1.2.1 Der CMS-Detektor<br />

Der CMS-Detektor besteht, wie in Abb. 1.1 zu sehen, <strong>von</strong> innen nach außen aus<br />

einem Spurdetektor, einem elektromagnetischen und einem hadronischen Kalorimeter,<br />

einer supraleitenden Spule und Myonkammern. Die supraleitende Spule,<br />

die den Spurdetektor und die beiden Kalorimeter umgibt, erzeugt ein homogenes<br />

Magnetfeld <strong>von</strong> 4 T parallel <strong>zur</strong> Strahlrichtung und bewirkt dadurch bei elektrisch<br />

geladenen Objekten eine Bahnkrümmung, deren Radius Rückschlüsse auf<br />

Ladung und Impuls des beobachteten Teilchen zulässt.<br />

Der Spurdetektor, häufig mit dem englischen Wort Tracker bezeichnet, ist vollständig<br />

aus <strong>Silizium</strong>sensoren aufgebaut, wobei der innerste Bereich aus <strong>Silizium</strong>-<br />

Pixeldetektoren und die anderen Teile aus <strong>Silizium</strong>-Streifendetektoren bestehen.<br />

4 ALICE: A Large Ion Collider Experiment.<br />

5 ATLAS: A Toroidal LHC Apparatus.<br />

6 CMS: Compact Muon Solenoid.

1.2. Das CMS-Experiment 3<br />

Abbildung 1.2: <strong>Aufbau</strong> des CMS-Spurdetektors. Quelle: [3]<br />

Eine schematische Skizze des Spurdetektors und die Gliederung in die Bereiche<br />

Pixeldetektor, TID 7 , TIB 8 , TOB 9 und TEC 10 sieht man in Abb. 1.2. Die Bereiche<br />

TIB und TOB umschließen die Strahlachse zylinderförmig, während TID und<br />

TEC in radartigen Strukturen angeordnet sind und den Vorwärtsbereich des Spurdetektors<br />

abdecken. Insgesamt werden in dem 24,4 m 3 umfassenden Tracker mehr<br />

als 15.000 <strong>Silizium</strong>-Streifenmodule, da<strong>von</strong> über 9.000 mit zwei <strong>Silizium</strong>sensoren,<br />

angebracht. In Abb. 1.3 sieht man einen Querschnitt <strong>eines</strong> Viertels des Spurdetektors.<br />

Man erkennt, dass benachbarte Module überlappend angeordnet sind, um<br />

die gesamte Fläche <strong>eines</strong> Zylinders bzw. Rades abzudecken. Eine Beschreibung<br />

der Module befindet sich in Kapitel 2.<br />

Da die hochenergetische Strahlung zu Beschädigungen des <strong>Silizium</strong>s führt (vgl.<br />

Abschnitt 2.2.2), wird der Tracker <strong>zur</strong> Minimierung dieser Strahlenschäden bei<br />

−10 ◦ C betrieben. Um bei dieser Temperatur Kondensation auf dem <strong>Silizium</strong> zu<br />

vermeiden, wird der Tracker <strong>zur</strong> Reduzierung der Luftfeuchtigkeit vollständig mit<br />

Stickstoff gespült. Im Folgenden soll näher auf die Tracker-Endkappen (TEC)<br />

eingegangen werden.<br />

1.2.2 Die Tracker-Endkappen<br />

Die beiden Tracker-Endkappen bestehen aus jeweils neun mit <strong>Silizium</strong>-Streifendetektoren<br />

bestückten Rädern. Eine Darstellung des <strong>Aufbau</strong>s einer kompletten<br />

7 TID: Tracker Inner Disk.<br />

8 TIB: Tracker Inner Barrel.<br />

9 TOB: Tracker Outer Barrel.<br />

10 TEC: Tracker End Cap.

4 Kapitel 1. Einleitung<br />

r [mm]<br />

1200<br />

1100<br />

1000<br />

900<br />

800<br />

700<br />

600<br />

500<br />

400<br />

300<br />

200<br />

100<br />

η 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1 1.1 1.2 1.3 1.4 1.5<br />

z view<br />

1.6<br />

1.7<br />

1.8<br />

1.9<br />

2<br />

2.1<br />

2.2<br />

2.3<br />

2.4<br />

2.5<br />

0<br />

0 200 400 600 800 1000 1200 1400 1600 1800 2000 2200 2400 2600 2800<br />

z [mm]<br />

Einseitige Module<br />

Doppelseitige Module<br />

Outer Barrel TOB<br />

Inner Barrel TIB<br />

Endkappe TEC<br />

Inner Disks TID<br />

Abbildung 1.3: Querschnitt durch ein Viertel des CMS-Spurdetektors: Man erkennt<br />

die Bereiche TIB, TID, TOB und TEC. Doppelseitige Module (vgl.<br />

Abschnitt 3.2.3) sind blau, Einfachmodule rot dargestellt. η bezeichnet<br />

die Pseudorapidität. Quelle: [4]<br />

Endkappe ist in Abb. 1.4 zu sehen. Man kann erkennen, dass die grau dargestellten,<br />

mechanischen Radstrukturen, deren Durchmesser ca. 2 m beträgt, kreisförmige<br />

Aussparungen besitzen. Diese dienen der Reduzierung des verbauten Materials,<br />

um die Anzahl der Wechselwirkungen der bei einer Kollision erzeugten Teilchen<br />

mit Materie zu minimieren. Die bei der Proton–Proton-Reaktion entstandenen<br />

Teilchen können bei der Durchquerung <strong>von</strong> Materie mit dieser wechselwirken und<br />

die Analyse durch Schauerbildung o. ä. erschweren.<br />

Da die Bestückung <strong>eines</strong> kompletten Rades mit <strong>Silizium</strong>-Streifenmodulen sehr<br />

kompliziert und auftretende Fehler nur schwierig zu beheben wären, werden die<br />

Module auf Petals 11 genannten Tragestrukturen angebracht. Um die gesamte Fläche<br />

außerhalb der Strahlachse abdecken zu können, werden die Module auf beiden<br />

Petal-Seiten montiert, so dass die freien Stellen auf einer Petal-Seite durch Module<br />

auf der anderen Seite abgedeckt werden (vgl. Abb. 1.3). Um Lücken zwischen<br />

zwei Petals zu vermeiden, werden auf beiden Seiten <strong>eines</strong> Rades Petals angebracht<br />

(Abb. 1.5), so dass die <strong>Silizium</strong>module benachbarter Petals überlappen. Die Module<br />

aller Petals <strong>eines</strong> Rades bilden kreisförmige Ringe um die Strahlachse, weshalb<br />

man auch auf dem Petal <strong>von</strong> einer Anordnung in Ringen spricht (vgl. Abb. 1.4).<br />

Die drei am nächsten zum Wechselwirkungspunkt gelegenen Räder einer Endkappe<br />

besitzen sieben Ringe, das äußerste Rad nur noch vier (vgl. Abb. 1.3). Die<br />

auf der dem Wechselwirkungspunkt zugewandten Seite montierten Petals heißen<br />

11 Petal ist das englische Wort für Blütenblatt.

1.2. Das CMS-Experiment 5<br />

Ring 1<br />

Ring 3<br />

Ring 5<br />

Ring 7<br />

Abbildung 1.4: Bild einer kompletten Tracker-Endkappe. Jedes der neun Räder besteht<br />

aus 16 Petals. Quelle: [5]<br />

Front-Petals, die auf der abgewandten Seite Back-Petals. Je ein Front- und ein<br />

Back-Petal bilden zusammen eine autarke elektrische Einheit. Jedes Rad besitzt<br />

acht Front- und acht Back-Petals, wobei die Bestückung der beiden Petalarten<br />

mit Modulen stets verschieden ist. Insgesamt werden in den Tracker-Endkappen<br />

über 6.500 Module auf 288 Petals montiert.<br />

Einen enormen Vorteil durch die Petals verspricht man sich bei der Wartung.<br />

Falls eine Komponente ausfällt, muss <strong>zur</strong> Reparatur nicht das gesamte Rad demontiert,<br />

sondern lediglich ein Petal herausgenommen werden.<br />

Für den Bau der Endkappen ist eine Kollaboration (TEC-Kollaboration) mehrerer<br />

physikalische Institute aus diversen Ländern zuständig, zu der auch das<br />

III. Physikalische Institut B der RWTH Aachen gehört. Von diesen werden die<br />

einzelnen Komponenten arbeitsteilig gefertigt und getestet. Das III. Physikalische<br />

Institut B wird u. a. 41 Petals zusammenbauen und testen.<br />

Die Petals bestehen aus einer Tragestruktur, auf der die <strong>Silizium</strong>-Streifenmodule<br />

und mehrere elektronische Komponenten für die Steuerung und Auslese<br />

angebracht werden. Nach ihrer Montage wird die Funktionsfähigkeit der Bauteile<br />

auf dem Petal überprüft. Für den Bau und Funktionsfähigkeitstest der Petals<br />

wird ein <strong>Integration</strong>steststand aufgebaut. Da der CMS-Tracker bei −10 ◦ C betrieben<br />

werden wird, soll vorher das Verhalten der Petals bei dieser Temperatur

6 Kapitel 1. Einleitung<br />

Radstruktur<br />

Module<br />

Front-Petal<br />

Back-Petal<br />

<br />

Abbildung 1.5: Die Petals einer Tracker-Endkappe werden überlappend montiert.<br />

Quelle: [6]<br />

überprüft werden. An einem Long-Term-Teststand 12 werden die Petals in einem<br />

speziellen Kühlschrank gekühlt und ihr Verhalten beobachtet. Zum einen handelt<br />

es sich um einen mechanischen Stresstest, zum anderen kann das Verhalten der<br />

<strong>Silizium</strong>-Streifendetektoren im gekühlten Zustand untersucht werden.<br />

In den folgenden Kapiteln sollen zuerst die grundlegende Funktionsweise <strong>von</strong><br />

<strong>Silizium</strong>-Streifenmodulen erläutert und die verwendeten Module näher erklärt<br />

(Kapitel 2) sowie das Petal und seine Komponenten vorgestellt werden (Kapitel 3).<br />

Anschließend werden einige allgemeine Erläuterungen zu den für Tests außerhalb<br />

des Trackers notwendigen Komponenten gegeben (Kapitel 4) und der <strong>Integration</strong>sund<br />

Long-Term-Teststand vorgestellt (Kapitel 5 und 7). Weiterhin werden die<br />

bisher durchgeführten Tests und der momentane Status der Teststände vorgestellt<br />

(Kapitel 6 und 8).<br />

12 Long-Term-Test ist der englische Begriff für Langzeittest.

Kapitel 2<br />

<strong>Silizium</strong>-Streifendetektoren<br />

Die Sensoren der Module des CMS-Spurdetektors bestehen aus <strong>Silizium</strong>. Bei <strong>Silizium</strong><br />

handelt sich um einen Halbleiter. In diesem Kapitel sollen kurz die wichtigsten<br />

Eigenschaften <strong>von</strong> Halbleitern angegeben und der Detektionsmechanismus <strong>von</strong> <strong>Silizium</strong>detektoren<br />

erklärt werden. Weiterhin werden die in den Tracker-Endkappen<br />

verwendeten Module näher beschrieben.<br />

2.1 Halbleiter<br />

2.1.1 Eigenschaften <strong>von</strong> Halbleitern<br />

Bei <strong>Silizium</strong> handelt es sich um ein Element der vierten Hauptgruppe des Periodensystems,<br />

das bei Raumtemperatur in einer Kristallstruktur vorliegt. Aufgrund<br />

des Pauli-Prinzips können zwei Elektronen <strong>eines</strong> Festkörpers nicht im<br />

gleichen Zustand sein, was zu geringen Verschiebungen der Energieniveaus der<br />

Elektronen der Einzelatome führt. Wegen der großen Anzahl an Atomen in einem<br />

Festkörper ist der Abstand dieser Niveaus jedoch so gering, dass diese wie<br />

ein kontinuierliches Energiespektrum behandelt werden können. Man spricht <strong>von</strong><br />

Energiebändern.<br />

Bei <strong>Silizium</strong> bilden sich aus den Energieniveaus der Valenzschale zwei Energiebänder,<br />

das Valenz- und das Leitungsband, die durch einen Bereich ohne Energieniveaus,<br />

der verbotenen Zone <strong>von</strong>einander getrennt sind (vgl. Abb. 2.1). <strong>Silizium</strong><br />

besitzt vier Valenzelektronen, die bei einer Temperatur <strong>von</strong> 0 K das Valenzband<br />

vollständig besetzen, während das Leitungsband leer ist.<br />

Um vom Valenz- in das Leitungsband zu gelangen, benötigt ein Elektron mindestens<br />

die Energie, die der Breite der verbotenen Zone entspricht. Bei Temperaturen<br />

im Bereich <strong>von</strong> 300 K befinden sich aufgrund thermischer Anregung immer<br />

einige Elektronen im Leitungs- und somit auch Ladungsträger im Valenzband. Im<br />

Valenzband kann sich ein Elektron frei bewegen, also <strong>zur</strong> Stromleitung beitragen,<br />

man spricht <strong>von</strong> Elektronenleitung. Durch ein in das Leitungsband angehobenes<br />

Elektron bleibt im Valenzband ein unbesetzter Zustand <strong>zur</strong>ück, der als Defektelektron<br />

oder Loch bezeichnet wird. Da dieser Zustand <strong>von</strong> Elektronen besetzt werden<br />

kann, kann sich das Loch verschieben und sukzessive durch den Kristall wandern.<br />

7

8 Kapitel 2. <strong>Silizium</strong>-Streifendetektoren<br />

Energie<br />

Leitungsband<br />

Donatorniveau<br />

Akzeptorniveau<br />

Verbotene<br />

Zone<br />

Valenzband<br />

Abbildung 2.1: Schematische Darstellung des Bändermodells.<br />

Es wirkt somit wie ein positive Ladung und man spricht <strong>von</strong> Löcherleitung.<br />

Bei einem Isolator ist die verbotene Zone so groß, dass bei Raumtemperatur<br />

fast keine freien Ladungsträgerpaare erzeugt werden können. Materialien, die<br />

bei der Zuführung einer bestimmten Mindestenergie leitend werden, bezeichnet<br />

man als Halbleiter. 1 Diese Mindestenergie, die vom Abstand zwischen dem höchsten<br />

Energieniveau des Valenzbandes und dem niedrigsten des Leitungsbandes<br />

abhängt, beträgt bei <strong>Silizium</strong> 1,12 eV. Da aber die Elektronen auf der niedrigsten<br />

Energiestufe des Leitungsbandes einen größeren Impuls besitzen als die Löcher<br />

auf der höchsten Stufe des Valenzbandes, muss einem Elektron zusätzlich<br />

dieser Impuls mitgegeben werden, wenn ein Übergang zwischen diesen beiden<br />

Niveaus stattfinden soll. Stoffe mit dieser Eigenschaft nennt man indirekte Halbleiter.<br />

Dadurch beträgt die <strong>zur</strong> Erzeugung <strong>eines</strong> Elektron-Loch-Paares benötigte<br />

Mindestenergie bei <strong>Silizium</strong> 3,6 eV.<br />

2.1.2 Dotierung <strong>von</strong> Halbleitern<br />

Als Dotierung bezeichnet man die gezielte Verunreinigung <strong>eines</strong> Halbleiterkristalles<br />

mit Fremdatomen. Besetzt man einen Platz im Kristallgitter mit einem Atom<br />

einer höheren Hauptgruppe, so hat dieses mehr Valenzelektronen, <strong>von</strong> denen die<br />

überzähligen nicht an den kovalenten Atombindungen beteiligt sind. Diese können<br />

bereits durch geringe Energiezufuhr entfernt werden, so dass sie im Kristall<br />

frei beweglich sind. Im Bändermodell entsprechen dieser Dotierung zusätzliche<br />

Energieniveaus, die sich unterhalb des Leitungsbandes befinden und Donatorniveaus<br />

genannt werden (vgl. Abb. 2.1). Die Energielücke zwischen den Donatorniveaus<br />

und dem Leitungsband ist wesentlich geringer als zwischen Valenz- und<br />

Leitungsband, wodurch bereits eine geringere Energie ausreicht, um ein Elektron<br />

ins Leitungsband zu bringen. Man spricht <strong>von</strong> n-Dotierung.<br />

Entsprechend kann man einen Halbleiter auch mit Atomen mit weniger Valenzelektronen<br />

dotieren. Dieser Vorgang heißt p-Dotierung. In diesem Fall kann sich<br />

1 Die Unterscheidung zwischen Isolatoren und Halbleitern ist eine Definitionssache und hängt<br />

<strong>von</strong> der Höhe der festgelegten Mindestenergie ab.

2.1. Halbleiter 9<br />

Löcher<br />

Elektronen<br />

−<br />

−<br />

−<br />

−<br />

−<br />

+<br />

+<br />

+<br />

+<br />

+<br />

−<br />

−<br />

−<br />

−<br />

−<br />

+<br />

+<br />

+<br />

+<br />

+<br />

−<br />

p-dotiert<br />

−<br />

−<br />

− − + + +<br />

{<br />

Verarmungszone<br />

+<br />

n-dotiert<br />

+<br />

Abbildung 2.2: Bei einer Diode entsteht am p-n-Übergang durch Rekombination <strong>von</strong><br />

Elektronen und Löchern eine ladungsträgerarme Zone. Quelle: [4]<br />

eine sonst vorhandene kovalente Bindung nicht ausbilden, und ein Loch entsteht,<br />

das bestrebt ist, mit einem Elektron zu rekombinieren. Im Bändermodell kann<br />

man dies mit der Einführung <strong>von</strong> Akzeptorniveaus erklären, die sich oberhalb des<br />

Valenzbandes befinden (vgl. Abb. 2.1). Reicht die Energie <strong>eines</strong> Elektrons, um<br />

vom Valenzband aus diese Niveaus zu erreichen, bleibt ein Loch im Valenzband<br />

<strong>zur</strong>ück, das in diesem <strong>zur</strong> Leitung beitragen kann.<br />

Zur p-Dotierung <strong>von</strong> <strong>Silizium</strong> werden meistens Bor oder Aluminium (dritte<br />

Hauptgruppe) und <strong>zur</strong> n-Dotierung Phosphor (fünfte Hauptgruppe) verwendet.<br />

Die Dotierungsdichte liegt normalerweise in der Größenordnung <strong>von</strong> einem<br />

Fremdatom pro 10 6 Atome. Stark dotierte Halbleiter enthalten bis zu 1% Fremdatome<br />

[7]. Sie werden durch ein hochgestelltes ”<br />

+“ gekennzeichnet, also mit n +<br />

bzw. p + bezeichnet.<br />

2.1.3 Die Halbleiterdiode<br />

Werden eine p- und eine n-dotierte Schicht <strong>eines</strong> Halbleiters miteinander verbunden,<br />

so spricht man <strong>von</strong> einer Halbleiterdiode. Aufgrund der Konzentrationsdifferenz<br />

<strong>von</strong> Löchern und Elektronen diffundieren Elektronen <strong>von</strong> der n- in die<br />

p-Schicht und es kommt <strong>zur</strong> Rekombination der beiden Ladungsträgerarten. Dadurch<br />

fehlen im n-Bereich Elektronen, die für die elektrische Neutralität notwendig<br />

wären, und die n-Schicht ist in der Nähe des Übergangsgebietes durch die<br />

<strong>zur</strong>ückbleibenden Ionenrümpfe positiv geladen. Gleichzeitig sinkt im p-Gebiet<br />

die Zahl der Löcher, was zu einer effektiven negativen Ladung in diesem Bereich<br />

führt. Das durch diese Ladungsverschiebung entstehende elektrische Feld wirkt<br />

dem Diffusionsprozess entgegen, bis sich ein Gleichgewicht einstellt, das am p–n-<br />

Übergang in beiden Schichten geladene Bereiche <strong>zur</strong>ücklässt, zwischen denen die<br />

sog. Kontaktspannung anliegt. 2 Durch die Rekombination ist die im n-dotierten<br />

Teil des Halbleiters vorhandene Anzahl der nur leicht gebundenen Elektronen und<br />

die im p-Bereich vorhandene Anzahl an Löchern verringert. Man spricht <strong>von</strong> einer<br />

ladungsträgerarmen Zone am p-n-Übergang. Diese ist in Abb. 2.2 zu sehen.<br />

Legt man nun eine Spannung an die Diode an, so überlagern sich das durch<br />

2 Die Kontaktspannung liegt bei normal dotiertem <strong>Silizium</strong> in der Größenordnung <strong>von</strong> einem<br />

Volt. [7]

10 Kapitel 2. <strong>Silizium</strong>-Streifendetektoren<br />

−<br />

− −<br />

− − − + + + + +<br />

− − −<br />

− − + + + + +<br />

+<br />

− − −<br />

− − + + +<br />

p-dotiert<br />

Verarmungszone{<br />

+<br />

n-dotiert<br />

+<br />

Abbildung 2.3: Wird eine Halbleiterdiode in Sperrrichtung betrieben, vergrößert sich<br />

die ladungsträgerarme Zone. Quelle [4]<br />

ρ(x)<br />

V(x)<br />

e · N D<br />

−x +Q<br />

p<br />

x n x<br />

−x p<br />

x<br />

−Q<br />

−e · N A<br />

V 0<br />

x n<br />

Abbildung 2.4: Die idealisierte Ladungsverteilung an einem p-n-Übergang und der<br />

Potentialverlauf in der Verarmungszone. Quelle: [4]<br />

die Spannung erzeugte und das am p-n-Übergang durch den Rekombinationsprozess<br />

vorhandene elektrische Feld. Wird der Pluspol der Spannungsquelle an die<br />

n-Schicht und der Minuspol an die p-Schicht angeschlossen, so haben die beiden<br />

Felder die gleiche Richtung und die ladungsträgerarme Zone wird vergrößert.<br />

Die im n-dotierten Gebiet vorhandenen freien Elektronen werden vom angelegten<br />

Pluspol und die im p-Bereich vorhandenen Löcher vom Minuspol angezogen. Die<br />

Diode wird in Sperrrichtung betrieben und wirkt wie ein Isolator. In Abb. 2.3 ist<br />

die Verarmungszone einer in Sperrrichtung geschalteten Diode zu sehen.<br />

2.1.4 Die ladungsträgerarme Zone einer Halbleiterdiode<br />

Um die Ausdehnung der ladungsträgerarmen Zone einer Diode zu bestimmen,<br />

nimmt man der Einfachheit halber eine idealisierte Ladungsdichte der Form<br />

ρ =<br />

{<br />

e · N D für 0 < x < x n<br />

−e · N A für − x p < x < 0<br />

(2.1)<br />

an. x n und x p sind dabei die Ausdehnungen der Verarmungszone auf der n- bzw.<br />

p-dotierten Seite der Diode. N A und N D bezeichnen die Dichten der eingebrachten<br />

Akzeptor- bzw. Donatoratome, sind also ein Maß für die Stärke der Dotierung<br />

des Materials. e ist die Elementarladung. In Abb. 2.4 ist der Verlauf dieser La-

2.2. Halbleiterdetektoren 11<br />

dungsdichte dargestellt. Aufgrund der Ladungserhaltung gilt:<br />

Löst man für diese Ladungsdichte die Poissongleichung<br />

N A · x p = N D · x n . (2.2)<br />

d 2 V<br />

dx 2 = −ρ ε , (2.3)<br />

wobei ε das Produkt aus der Dielektrizitätskonstanten ε 0 und der relativen Dielektrizitäszahl<br />

ε r ist, so ergibt sich die Spannung U 0 zwischen den beiden Schichten<br />

zu:<br />

U 0 = e ( )<br />

ND · x 2 n + N A · x 2 p . (2.4)<br />

2ε<br />

Der Verlauf des Potentials ist in Abb. 2.4 zu sehen. Unter Benutzung <strong>von</strong> Gleichung<br />

(2.2) erhält man schließlich:<br />

(<br />

) 1/2 (<br />

) 1/2<br />

2 · ε · U 0<br />

2 · ε · U 0<br />

x n =<br />

, x p = . (2.5)<br />

e · N D (1 + N D /N A )<br />

e · N A (1 + N A /N D )<br />

Die Ausdehnungen der Verarmungszonen in den beiden Schichten lassen sich also<br />

aus der Kontaktspannung U 0 und den Ladungsträgerdichten N A und N D bestimmen.<br />

Betrachtet man eine Diode, mit einer kleinen, stark dotierten p-Schicht<br />

(p + ) und einer ausgedehnten n-Schicht, also mit der Eigenschaft N A ≫ N D und<br />

x n ≫ x p , dann berechnet sich die totale Verarmungsbreite d zu:<br />

( 2 · ε · U0<br />

d = x n + x p =<br />

e<br />

· NA + N D<br />

N A · N D<br />

) 1/2<br />

. (2.6)<br />

2.2 Halbleiterdetektoren<br />

2.2.1 Detektionsmechanismus <strong>eines</strong> Halbleiterdetektors<br />

Durchquert ein geladenes Teilchen einen Festkörper, so verliert es durch Wechselwirkung<br />

mit diesem Energie und wird abgebremst. Dabei werden gebundene<br />

Elektronen <strong>von</strong> den Atomen gelöst und es entstehen Elektron–Loch-Paare. In der<br />

Verarmungszone einer Diode existieren im Idealfall keine freien Ladungsträger.<br />

Ein Teilchendurchgang führt folglich zu einem messbaren elektrischen Signal. Um<br />

ein solches Signal <strong>von</strong> dem thermisch angeregter Ladungsträger unterscheiden zu<br />

können, werden als Halbleiterdetektoren in Sperrrichtung betriebene, vollständig<br />

verarmte Dioden eingesetzt.<br />

Die Gleichung (2.6) lässt sich weiter nähern zu:<br />

( ) 1/2 2 · ε · U<br />

d ≈ x n ≈<br />

. (2.7)<br />

e · N D<br />

Durch die Überlagerung einer äußeren Bias-Spannung 3 U B , ist die Breite der<br />

Verarmungszone nicht nur <strong>von</strong> der Kontaktspannung U 0 , sondern auch <strong>von</strong> der<br />

3 Bias ist das englische Wort für Vorspannung.

12 Kapitel 2. <strong>Silizium</strong>-Streifendetektoren<br />

Gesamtspannung U = U 0 + U B abhängig. Da im Normalfall U B ≫ U 0 gilt, kann<br />

die für die vollständige Verarmung der n-Schicht <strong>eines</strong> Detektors mit der Dicke d<br />

notwendige Spannung durch Umstellen <strong>von</strong> Gleichung (2.7) nach<br />

U B = e · N D<br />

2 · ε · d2 (2.8)<br />

berechnet werden.<br />

Durch die vollständige Verarmung der Diode wird die Anzahl der ohne Teilchendurchgang<br />

vorhandenen Elektron–Loch-Paare zwar reduziert, sinkt aber nicht<br />

auf Null. Dadurch fließt stets ein sog. Leckstrom. Schließt man einen Halbleiterdetektor<br />

an eine Ausleseelektronik an, so kann der Leckstrom durchgehend gemessen<br />

werden. Der Leckstrom und an verschiedenen Stellen in der Ausleseelektronik<br />

entstehende elektrische Pulse führen zu einem permanenten Rauschen, also messbaren<br />

elektrischen Signalen, die ohne einen Teilchendurchgang vorhanden sind.<br />

Die Ruhelage des Signals ist also nicht Null.<br />

2.2.2 Strahlenschäden<br />

Hochenergetische Teilchen können <strong>Silizium</strong>atome aus dem Kristallgitter herausschlagen<br />

und dadurch Gitterfehler verursachen. Diese führen häufig zu zusätzlichen<br />

Energieniveaus in der verbotenen Zone. Während die bei einem Teilchendurchgang<br />

erzeugten Ladungsträger aus Valenz- und Leitungsband eingesammelt<br />

werden und zu dem gemessenen Signal beitragen, können diese zusätzlichen Energieniveaus<br />

Ladungsträger für einen Zeitraum festhalten, der zu lang ist, als dass<br />

diese noch dem richtigen Teilchen zugeordnet werden könnten. Solche Gitterfehler<br />

verschlechtern die Effizienz des Detektors. Zum Teil können diese Fehlstellen<br />

<strong>von</strong> selbst wieder ausheilen, man spricht <strong>von</strong> Annealing. Andererseits können sich<br />

diese Gitterfehler auch ausweiten und Cluster bilden. Diesen Effekt bezeichnet<br />

man als Reverse-Annealing. Beide Effekte sind stark temperaturabhängig und<br />

können durch niedrige Temperaturen unterdrückt werden. Zur Erhöhung seiner<br />

Lebensdauer wird der CMS-Tracker deshalb bei einer Temperatur <strong>von</strong> −10 ◦ C betrieben.<br />

Da der Effekt des Annealings auf einer Zeitskala <strong>von</strong> Minuten stattfindet,<br />

während der für Reverse-Annealing benötigte Zeitraum Monate beträgt, können<br />

während der notwendigen Reparaturarbeiten am Tracker die Fehlstellen wieder<br />

ausheilen, wogegen das Reverse-Annealing großteils verhindert wird.<br />

Die durch Strahlung entstehenden Schäden im <strong>Silizium</strong> führen häufiger zu<br />

der Bildung <strong>von</strong> Akzeptor- als zu der <strong>von</strong> Donatorniveaus. Dadurch kommt es in<br />

n-dotiertem <strong>Silizium</strong> nach einem längeren Bestrahlungszeitraum zu einer Typinversion,<br />

nach der das <strong>Silizium</strong> effektiv p-dotiert ist.<br />

2.2.3 <strong>Aufbau</strong> <strong>eines</strong> <strong>Silizium</strong>-Streifendetektors<br />

Ein <strong>Silizium</strong>-Streifendetektor besteht, wie in Abb. 2.5 zu sehen, aus einer dünnen<br />

n + -dotierten Schicht, einem breiten n-dotierten Bereich, der für die Detektion

2.2. Halbleiterdetektoren 13<br />

1<br />

2<br />

3<br />

4<br />

5<br />

6<br />

7<br />

Teilchen<br />

p+<br />

Al<br />

Pitch<br />

n<br />

Loecher<br />

Elektronen<br />

Hochspannung V (> 0)<br />

bias<br />

8<br />

n +<br />

1<br />

2<br />

3<br />

4<br />

5<br />

6<br />

7<br />

8<br />

AC Pad<br />

DC Pad<br />

Widerstand<br />

Bond <strong>zur</strong> Elektronik<br />

Bias Ring (Hochspannung)<br />

Guard Ring<br />

Isolationsschicht<br />

Aluminiumschicht<br />

(positive Hochspannung)<br />

Abbildung 2.5: Querschnitt durch einen <strong>Silizium</strong>-Streifendetektor. Quelle: [4]<br />

verantwortlich ist, und aus in diesen eingebetteten p + -dotierten Streifen. Oberhalb<br />

der p + -Streifen befindet sich eine Isolationsschicht aus SiO 2 , die nur an einer<br />

Stelle, dem DC-Pad, <strong>von</strong> diesen durchbrochen wird. Über eine Aluminiumschicht<br />

wird am n + -dotierten Bereich eine positive Hochspannung angelegt, während die<br />

DC-Pads über Widerstände mit dem geerdeten Bias-Ring verbunden und die<br />

p + -Streifen somit auch geerdet sind. Die p + -Streifen sind über das SiO 2 kapazitiv<br />

mit den aus Aluminium bestehenden AC-Pads gekoppelt. Ein den Detektor durchquerendes<br />

Teilchen verursacht einen Strompuls, der über die p + -Streifen und die<br />

AC-Pads ausgelesen werden kann. Das gemessene Signal wird über Verbindungen,<br />

sog. Bonds 4 , an die Ausleseelektronik weitergeleitet. Außen ist der Detektor<br />

<strong>von</strong> einem Guard-Ring umgeben, der Überschläge zwischen den verschiedenen<br />

Schichten über die Außenseite verhindern soll.<br />

Ein Grund für die Verwendung der n + -Schicht neben der schon bereits vorhandenen<br />

n-Schicht ist eine bessere Kontaktierung des Aluminiums. Der zweite<br />

Grund ist die Typinversion des n-dotierten Bereichs. Nach längerer Bestrahlung<br />

wird aus der n- eine p-Schicht und aus der n + -Schicht eine n-Schicht. Durch die<br />

zu Beginn vorhandene n + -Schicht liegt auch nach der Typinversion noch eine Diode<br />

vor, deren Verarmungszone dann <strong>von</strong> dem neuen p-n-Übergang ausgeht. Die<br />

<strong>zur</strong> Verarmung notwendige Bias-Spannung sinkt bis zum Inversionszeitpunkt und<br />

steigt danach wieder an. [8]<br />

4 Bond ist das englische Wort für Verbindung.

14 Kapitel 2. <strong>Silizium</strong>-Streifendetektoren<br />

Kohlefaserrahmen<br />

Pitch-Adapter<br />

Kabel für<br />

Steuersignale<br />

und<br />

Versorgungsspannung<br />

<strong>Silizium</strong>sensor<br />

<strong>Silizium</strong>sensor<br />

Frontend-<br />

Hybrid<br />

Bonds<br />

Hochspannungskabel<br />

Abbildung 2.6: Bild <strong>eines</strong> auf Moduls für Ring 6.<br />

2.3 Die CMS-Endkappen-Module<br />

2.3.1 <strong>Aufbau</strong> <strong>eines</strong> Moduls<br />

Ein <strong>Silizium</strong>-Streifenmodul, zu sehen in Abb. 2.6, besteht aus einem (Ring 1 bis<br />

4) oder zwei (Ring 5 bis 7) ca. 100 cm 2 großen <strong>Silizium</strong>sensoren, einem Pitch-<br />

Adapter 5 und einem Frontend-Hybriden. Der Frontend-Hybrid ist der Träger verschiedener<br />

elektronischer Bauteile für die Steuerung und Auslese <strong>eines</strong> Moduls.<br />

Er beinhaltet vier bzw. sechs APV -Chips (Analog Pipeline Voltage Mode) <strong>zur</strong><br />

Datenauslese, sowie einen TPLL-Chip (Tracker Phase Locked Loop), einen APV-<br />

MUX -Chip (APV-Multiplexer) und ein DCU -Chip (Detector Control Unit) für<br />

die Modulsteuerung. Ein Bild <strong>eines</strong> Frontend-Hybriden ist in Abb. 2.7 zu sehen.<br />

Die <strong>Silizium</strong>sensoren, der Pitch-Adapter und der Frontend-Hybrid <strong>eines</strong> Moduls<br />

werden auf einen Kohlefaserrahmen geklebt, der vier Bohrungen <strong>zur</strong> Montage<br />

auf einem Petal besitzt. Über ein am Modulrahmen befestigtes Kaptonkabel<br />

kann die <strong>zur</strong> Verarmung benötigte Hochspannung an die <strong>Silizium</strong>sensoren angelegt<br />

werden. Ein weiteres Kaptonkabel ist mit dem Frontend-Hybriden verbunden<br />

und überträgt die Versorgungsspannungen, die Steuersignale und die ausgelesenen<br />

Daten. Über den Pitch-Adapter sind die <strong>Silizium</strong>sensoren an die APVs angeschlossen,<br />

<strong>von</strong> denen jeder 128 Streifen ausliest. Die Sensoren der Ringe 3, 4, 6 und 7<br />

besitzen 512, die der Ringe 1, 2 und 5 hingegen 768 Streifen, so dass auf den<br />

jeweiligen Frontend-Hybriden entsprechend vier (Ringe 3, 4, 6 und 7) bzw. sechs<br />

APVs (Ringe 1, 2 und 5) angebracht sind. Die Sensoren sind über Bonds elektrisch<br />

mit den APVs verbunden. Da der Abstand der <strong>Silizium</strong>streifen je nach<br />

Position des Moduls im Spurdetektor zwischen 80 µm und 210 µm beträgt, die<br />

Eingänge des APVs aber nur 44 µm <strong>von</strong>einander entfernt sind, muss dieser Abstandsunterschied<br />

durch den Pitch-Adapter angepasst werden. Bei den Modulen<br />

5 Das englische Wort Pitch bedeutet Abstand.

2.3. Die CMS-Endkappen-Module 15<br />

Abbildung 2.7: Frontend-Hybrid mit vier APVs. Man sieht die beiden freien Stellen,<br />

an denen noch zwei weitere APVs angebracht werden können. Quelle:<br />

[9]<br />

mit zwei Sensoren sind die Streifen der beiden Sensoren ebenfalls durch Bonds<br />

miteinander verbunden (vgl. Abb. 2.6).<br />

2.3.2 Der APV-Chip<br />

Der APV 6 nimmt die Signale <strong>von</strong> 128 <strong>Silizium</strong>streifen entgegen und speichert<br />

diese jeweils in einem Ringspeicher mit 192 Speicherzellen. Man kann sich diesen<br />

Speicher als Matrix veranschaulichen, in der jedem Streifen eine Zeile zugeordnet<br />

ist, in der die aufeinanderfolgenden Werte dieses Streifens gespeichert werden.<br />

Da die vom LHC vorgegebene Taktfrequenz, Clock genannt, bei 40,08 MHz liegt,<br />

werden ca. alle 25 ns Daten in den Speicher geschrieben. Da die Speicherung<br />

sämtlicher ausgelesener Daten zu aufwendig ist, wird eine Vorauswahl interessanter<br />

Signale getroffen und bei diesen ein Trigger generiert, wofür ca. 3,2 µs benötigt<br />

werden. Bei 192 Speicherzellen, <strong>von</strong> denen alle 25 ns eine gefüllt wird, werden die<br />

Daten 4,8 µs gespeichert, also lange genug, damit ein Trigger eine Speicherzelle<br />

markieren kann. Diese wird dann bei der nächsten Möglichkeit ausgelesen und<br />

erst anschließend wieder überschrieben.<br />

In Abb. 2.8 ist die graphische Darstellung der vom APV gesendeten Signale<br />

bzw. Daten zu sehen. Die Daten beginnen mit einem Datenkopf, Header genannt,<br />

mit einer Länge <strong>von</strong> drei Bit, die logisch eins sind und den Beginn einer Datenübertragung<br />

anzeigen, gefolgt <strong>von</strong> der acht Bit langen Speicheradresse und einem<br />

Fehler-Bit. 7 Darauf folgen die analogen Daten und schließlich eine sog. Tick-Mark,<br />

6 Die genaue Bezeichnung des verwendeten Chips lautet APV25-S1.<br />

7 Dieses ist im fehlerfreien Fall stets eins.

16 Kapitel 2. <strong>Silizium</strong>-Streifendetektoren<br />

Logische Eins<br />

Header+Adresse+Fehler-Bit<br />

Tick -Mark s<br />

Analoge Daten<br />

Logische Null<br />

0 127<br />

Abbildung 2.8: Die Daten <strong>eines</strong> Moduls: Man erkennt Header und Adresse, die analogen<br />

Daten und die Tick-Marks.<br />

die <strong>zur</strong> Synchronisation der Ausleseelektronik benutzt wird. 8 Die ausgelesenen Daten<br />

sind allerdings nicht entsprechend der Streifen auf dem Modul angeordnet, so<br />

dass sie <strong>von</strong> der verwendeten Ausleseelektronik noch sortiert werden müssen.<br />

Der APV hat drei verschiedene Betriebsarten, den Peak-Modus, den Deconvolution-Modus<br />

9 , und den 3-Sample-Modus. Während im Peak-Modus lediglich die<br />

Daten der durch den Trigger adressierten Speicherzelle ausgelesen werden, werden<br />

im Deconvolution-Modus die Daten <strong>von</strong> drei aufeinanderfolgenden Zellen mit<br />

Gewichtungsfaktoren addiert. Der Vorteil liegt in einer kürzeren Anstiegszeit des<br />

Signals. Diese beträgt im Peak-Modus ca. 50 ns, also die doppelte LHC-Taktzeit,<br />

wogegen sie im Deconvolution-Modus bei 25 ns liegt, so dass zwei direkt aufeinanderfolgende<br />

Ereignisse <strong>von</strong>einander getrennt werden können. Im 3-Sample-Modus<br />

werden mit einem Trigger drei aufeinanderfolgende Zellen im Peak-Modus ausgelesen.<br />

[10]<br />

2.3.3 Der APV-MUX-Chip<br />

Der APV-MUX, häufig nur MUX genannt, multiplext die Daten zweier APVs,<br />

so dass die Anzahl der verwendeten Datenleitungen halbiert werden kann. Die<br />

Daten <strong>von</strong> 256 Streifen werden dann über einen MUX-Kanal ausgelesen. [11]<br />

8 Die APVs können in einem 40 MHz- und einem 20 MHz-Takt betrieben werden und senden<br />

je nach Betriebsart alle 35 bzw. 70 Taktzyklen eine Tick-Mark.<br />

9 Deconvolution ist das englische Wort für Entfaltung.

2.3. Die CMS-Endkappen-Module 17<br />

2.3.4 Der TPLL-Chip<br />

Um Steuerleitungen einzusparen, werden LHC-Clock und Trigger über dieselbe<br />

Leitung gesendet. Dabei ist ein Trigger durch ein fehlendes Clock-Signal kodiert.<br />

Aufgabe des TPLL, der meistens nur als PLL bezeichnet wird, ist die Extraktion<br />

des Triggers und die Synchronisation des APV-Taktes mit der LHC-Clock. Dies<br />

ist aufgrund der verschiedenen Signallaufzeiten für die einzelnen Modulpositionen<br />

notwendig und kann durch die Einstellung einer Verzögerung vorgenommen werden,<br />

die bis zu 15 Taktzyklen, also ca. 375 ns, betragen kann. In einer Taktperiode<br />

<strong>von</strong> 24,95 ns ist eine Feinjustierung in Schritten <strong>von</strong> 1,04 ns möglich. Man spricht<br />

hierbei <strong>von</strong> der Einstellung des Timings. [12]<br />

2.3.5 Der DCU-Chip<br />

Die DCU kontrolliert die wichtigsten Parameter der Elektronik des Frontend-<br />

Hybriden. Sie überwacht die Versorgungsspannungen <strong>von</strong> 1,25 V und 2,5 V für<br />

den Hybriden und den Leckstrom des Moduls. Auf jedem <strong>Silizium</strong>sensor wird mit<br />

einem Sensor die Temperatur gemessen. Des Weiteren wird auch die Temperatur<br />

des Frontend-Hybriden und der DCU selbst überwacht. [13]

18 Kapitel 2. <strong>Silizium</strong>-Streifendetektoren

Kapitel 3<br />

Das Petal<br />

Die beschriebenen <strong>Silizium</strong>-Streifenmodule werden auf Petals genannte Tragestrukturen<br />

montiert. Um eine optimale Flächenabdeckung mit <strong>Silizium</strong>sensoren<br />

zu erreichen, werden auf beiden Seiten <strong>eines</strong> Endkappenrades gegeneinander versetzt<br />

Petals angebracht (vgl. Abb. 1.5), wobei es sich um zwei verschiedene Arten,<br />

nämlich um Front- und Back-Petals handelt (vgl. Abschnitt 1.2.2). Diese unterscheiden<br />

sich in ihrer Struktur im Wesentlichen nur in der Anzahl und der Lage<br />

der Module. Sämtliche im Folgenden erläuterte Eigenschaften gelten bis auf wenige,<br />

extra erwähnte Ausnahmen für beide Petalarten.<br />

3.1 Mechanischer <strong>Aufbau</strong> <strong>eines</strong> Petals<br />

3.1.1 Mechanische Struktur<br />

Die mechanische Grundstruktur <strong>eines</strong> Petals ist annähernd trapezförmig. Ihre<br />

Länge beträgt bis zu 86 cm und ihre Breite variiert zwischen ca. 16 cm (unten)<br />

und 46 cm (oben). Da sich die Strahlröhre vom Wechselwirkungspunkt aus verbreitert<br />

(vgl. Abb. 1.1), gelten diese Abmessungen nur für die Petals der ersten drei<br />

Räder, während die Petals der anderen sechs Räder kürzer sind. Eine technische<br />

Zeichnung mit den genauen Abmessungen <strong>eines</strong> Front-Petals ist im Anhang A<br />

zu finden. Es ist aus einer wabenförmigen Kohlefaserstruktur gefertigt, die aus<br />

Nomex-Papier mit durch Phenolharz gebundenen Aramidfasern besteht. 1 Durch<br />

die hexagonale Struktur ist das Petal trotz geringen Materialaufwandes sehr stabil.<br />

Die Oberfläche ist ebenfalls aus Kohlefasern gefertigt. 2 Ein mit <strong>Silizium</strong>modulen<br />

bestücktes Petal wiegt maximal lediglich 2,2 kg.<br />

1 Die technische Bezeichnung lautet Nomex, 3.2-29, X. Die Dichte dieser Struktur beträgt<br />

29 kg/m 3 .<br />

2 Genau genommen besteht die Oberfläche aus zwei 0,4 mm dicken Schichten, skins genannt,<br />

<strong>von</strong> denen die untere aus Fasern mit der technischen Bezeichnung T300, die obere aus Fasern<br />

der Art M40 hergestellt werden. Die verschiedenen Faserarten unterscheiden sich untereinander<br />

in ihren physikalischen Eigenschaften wie Dichte u. ä.<br />

19

20 Kapitel 3. Das Petal<br />

Tabelle 3.1: Die Tabelle zeigt die <strong>von</strong> den einzelnen Komponenten erzeugte Wärmeleistung<br />

vor und nach 10 Jahren LHC-Bestrahlung, wobei die angegebenen<br />

Zahlen Mittelwerte der Messungen bzw. bisher durchgeführten Abschätzungen<br />

für eine <strong>Silizium</strong>temperatur <strong>von</strong> −15 ◦ C sind. Die <strong>von</strong> den einzelnen<br />

Petals erzeugte Gesamtleistung hängt <strong>von</strong> der Anzahl der bestückten<br />

Ringe ab. Die Angaben für Front- und Back-Petal beziehen sich auf voll<br />

bestückte Petals. Es ist zu beachten, dass ein AOH zwei bzw. drei Laser<br />

besitzt.<br />

Komponente Wärmeleistung vor Wärmeleistung nach<br />

Bestrahlung / W Bestrahlung / W<br />

FE-Hybrid (ohne APVs) 0,15 0,15<br />

APV 0,36 0,40<br />

AOH-Laser 0,1 0,1<br />

DOH 1,0 1,0<br />

<strong>Silizium</strong>sensor 0 0,1<br />

Front-Petal 69 77<br />

Back-Petal 58 64<br />

3.1.2 Wärmeproduktion der einzelnen Komponenten<br />

Da der Spurdetektor <strong>zur</strong> Minimierung der Strahlenschäden bei einer Temperatur<br />

<strong>von</strong> −10 ◦ C betrieben werden soll, ist es notwendig, diesen aktiv zu kühlen, um<br />

die <strong>von</strong> den elektrischen Komponenten erzeugte Wärme abzuführen. Die gesamte<br />

Wärmeleistung <strong>eines</strong> vollbestückten Front-Petals beträgt vor auftretenden Strahlenschäden<br />

bei einer <strong>Silizium</strong>temperatur <strong>von</strong> −15 ◦ C schätzungsweise 69 W und<br />

steigt nach 10 Jahren Strahlenbelastung durch den LHC auf 77 W an. Dabei wird<br />

der Großteil der Wärme <strong>von</strong> den Frontend-Hybriden produziert. Bei einem komplett<br />

bestückten Back-Petal liegt die geschätzte Wärmeleistung zu Beginn des<br />

CMS-Experimentes bei 58 W und nach 10 Jahren bei 64 W. Die Wärmeleistung<br />

der unbestrahlten <strong>Silizium</strong>sensoren liegt bei nahezu 0 W und steigt bei einem<br />

vollbestücktem Front-Petal in 10 Jahren LHC-Belastung auf ca. 5 W, bei einem<br />

Back-Petal auf ca. 4 W an. Die Wärmeproduktion der einzelnen Bauteile vor und<br />

nach Bestrahlung ist in Tabelle 3.1 angegeben. 3 Die Bauteile mit den Bezeichnungen<br />

AOH und DOH werden in den folgenden Abschnitten näher erläutert.<br />

Da beim später beschriebenen Long-Term-Test die Temperatur auf dem Petal<br />

am wärmsten Punkt maximal −10 ◦ C betragen darf, ist die <strong>von</strong> den Petals<br />

erzeugte Wärmeleistung ein Maß für die notwendige Kühlleistung, die erbracht<br />

werden muss. Die geschätzte Wärmeleistung des gesamten Trackers beträgt nach<br />

10 Jahren Bestrahlung 58,4 kW.<br />

3 Die Messungen <strong>zur</strong> Wärmeproduktion der einzelnen Komponenten wurden am I. Physikalischen<br />

Institut B <strong>von</strong> Herrn Dr. Stefan König und Herrn Dieter Oellers durchgeführt. Bei den<br />

Werten für den DOH handelt es sich um Abschätzungen.

3.1. Mechanischer <strong>Aufbau</strong> <strong>eines</strong> Petals 21<br />

Inserts<br />

Abbildung 3.1: Verlauf der beiden Kühlschlangen in einem Petal. Man erkennt außerdem<br />

die Positionen der Inserts, <strong>von</strong> denen einige beispielhaft beschriftet<br />

sind. Quelle: [5]<br />

3.1.3 Kühlung <strong>eines</strong> Petals<br />

Die Petals besitzen zwei aus Titan gefertigte Kühlschlangen, die <strong>von</strong> einer Kühlflüssigkeit<br />

durchströmt werden. Zur Kühlung wird beim CMS-Experiment eine<br />

C 6 F 14 -Verbindung 4 verwendet. Damit die <strong>von</strong> den elektrischen Komponenten erzeugte<br />

Wärme abgeführt und somit ein Überhitzen einzelner Bauteile vermieden<br />

werden kann, befinden sich auf dem Petal kleine Aluminiumstifte, sog. Inserts,<br />

die mit den Kühlschlangen im Petal verbunden sind. Der Kühlschlangenverlauf<br />

und die Positionen der Inserts sind in Abb. 3.1 zu sehen. Die beiden jeweils knapp<br />

3,5 m langen Kühlschlangen haben einen Innendurchmesser <strong>von</strong> 6 mm und ein<br />

Fassungsvermögen <strong>von</strong> ca. 80 ml. Ihre am oberen Petal-Ende befindlichen Eingänge<br />

werden mit dem Cooling-Manifold 5 verbunden, das als eine Art Adapter die<br />

äußeren Zuleitungen mit den Kühlschlangen verbindet. Außerdem werden durch<br />

dieses die beiden Kühlschlangen verbunden und in Reihe betrieben.<br />

Die mit den Kühlschlangen verbundenen Inserts dienen außer der Abführung<br />

der produzierten Wärme auch <strong>zur</strong> Befestigung der Module. Die Module werden,<br />

wie in Abb. 3.2 zu sehen, an vier Punkten auf dem Petal festgeschraubt. Zwei<br />

dieser Befestigungspunkte liegen sehr nahe am Frontend-Hybriden, um die <strong>von</strong><br />

diesem produzierten, im Vergleich zu den anderen Bauteilen sehr großen Wärmemengen<br />

möglichst effizient über die Inserts abführen zu können.<br />

4 Die benutzte Kühlflüssigkeit trägt den Namen PF-5060 und wird <strong>von</strong> der Firma 3M produziert.<br />

5 Manifold ist das englische Wort für Sammelrohr, bedeutet in technischen Zusammenhängen<br />

aber auch Krümmer.

22 Kapitel 3. Das Petal<br />

Schrauben<br />

Modul<br />

Inserts<br />

Petal<br />

Abbildung 3.2: Die Module werden auf den Inserts befestigt.<br />

3.1.4 Mechanische Befestigung der Module auf dem Petal<br />

Die <strong>Silizium</strong>module der Tracker-Endkappe sind in sieben Ringen angeordnet (vgl.<br />

Abschnitt 1.2.2). Bei allen Petals sind die Module der Ringe 1, 3, 5 und 7 auf der<br />

einen Seite, die der Ringe 2, 4 und 6 auf der anderen befestigt. Bei Front-Petals<br />

wird die Seite mit den ungeradzahligen Ringen Side A, die Seite mit den geradzahligen<br />

Ringen Side B genannt. Bei Back-Petals heißen die Seiten entsprechend<br />

Side C (ungeradzahlige Ringe) und Side D (geradzahlige Ringe). Von der Strahlachse<br />

aus nach außen ist der Verlauf der Ringe aufsteigend, Ring 1 ist also am<br />

nächsten an der Strahlachse gelegen (vgl. auch Abb. 1.4).<br />

Um eine vollständige Abdeckung mit <strong>Silizium</strong> zu erreichen, werden die Module<br />

überlappend angeordnet. Die beiden Einzelmodule <strong>eines</strong> sog. doppelseitigen Moduls<br />

(vgl. Abschnitt 3.2.3) überlappen nahezu vollständig. Für die überlappende<br />

Montage müssen an einem Insert mehrere Module übereinander befestigt werden.<br />

Damit sich die Module nicht berühren und Beschädigungen vermieden werden,<br />

wird durch Abstandscheiben bzw. Brücken der notwendige Abstand zwischen ihnen<br />

sichergestellt. Der genaue Vorgang der Modulmontage ist in Abschnitt 5.2<br />

beschrieben.<br />

3.2 Elektronischer <strong>Aufbau</strong> <strong>eines</strong> Petals<br />

3.2.1 Funktionsweise <strong>eines</strong> Petals<br />

Die auf einem Petal befindlichen <strong>Silizium</strong>-Streifenmodule müssen mit einer Betriebsspannung<br />

und einer Hochspannung <strong>zur</strong> Verarmung des <strong>Silizium</strong>s versorgt<br />

werden, sie benötigen Steuersignale, um zu bestimmen, wann welche Daten gesendet<br />

werden, und es muss ein Auslesesystem geben, über das die Daten ausgelesen<br />

werden können. Zur Versorgung mit den benötigten Spannungen und <strong>zur</strong> Übertragung<br />

der Steuersignale werden die Module mit dem sog. Inter-Connect-Board,<br />

kurz ICB genannt, verbunden, einem elektrischen Bauteil, das auf der mechanischen<br />

Petal-Struktur angebracht wird. Das Inter-Connect-Board <strong>eines</strong> Petals<br />

besteht aus drei Teilen auf der einen Seite (Side A bzw. C) und zwei zusammengesteckten<br />

auf der anderen Seite (Side B bzw. D). Alle Einzelteile des Inter-

3.2. Elektronischer <strong>Aufbau</strong> <strong>eines</strong> Petals 23<br />

Abbildung 3.3: Front-Petal mit montiertem Inter-Connect-Board: Side A. Quelle: [14]<br />

CCUs<br />

Abbildung 3.4: Front-Petal mit montiertem Inter-Connect-Board: Side B. Auf dem<br />

Petal sind bereits die beiden CCUs angebracht. Quelle: [14]<br />

Connect-Boards sind miteinander verbunden. Die Abbildungen 3.3 und 3.4 zeigen<br />

Bilder <strong>eines</strong> Front-Petals mit montiertem Inter-Connect-Board.<br />

Die Steuersignale werden dem Inter-Connect-Board <strong>von</strong> der Steuerungselektronik<br />

übermittelt, die dann <strong>von</strong> auf diesem befindlichen Chips, den CCUs, 6 an<br />

die einzelnen Komponenten weitergeleitet werden. Die CCU ist ein Chip, der<br />

sich auf einer CCUM 7 genannten Trägerplatine befindet. Meistens wird nicht zwischen<br />

CCUM und CCU unterschieden und die gesamte CCUM-Einheit als CCU<br />

bezeichnet. Wie auf den Frontend-Hybriden befindet sich auch auf jeder CCUM<br />

eine DCU, um die Temperatur der CCU überwachen zu können. Ein Bild einer<br />

CCU (bzw. <strong>eines</strong> kompletten CCUM) sieht man in Abb. 3.5(a), die montierten<br />

6 CCU: Central Control Unit. Die genaue Bezeichnung für die verwendete CCU-Art lautet<br />

CCU25.<br />

7 CCUM: Central Control Unit Module.

24 Kapitel 3. Das Petal<br />

(a) CCU<br />

(b) AOH<br />

Abbildung 3.5: Abb. (a) zeigt eine Großaufnahme <strong>eines</strong> CCUM. Der schwarze Chip<br />

in der Mitte ist die eigentliche CCU. Auf dieser ist auch die Adresse<br />

angegeben. In Abb. (b) sieht man einen AOH mit drei optischen<br />

Fasern.<br />

CCUs sind in Abb. 3.6 zu sehen. Da jedes Petal über zwei CCUs verfügt, werden<br />

diese mit verschiedenen Nummern adressiert. Die CCUs befinden sich auf einem<br />

Petal auf Side B bzw. D.<br />

Damit die gemessenen Daten bei der Übertragung <strong>zur</strong> Auslese nicht durch<br />

elektromagnetische Effekte verändert werden, werden sowohl die Daten als auch<br />

die Steuersignale über den größten Teil der Strecke optisch übermittelt. Da auf<br />

dem Inter-Connect-Board elektrische Signale benutzt werden, werden Konverter<br />

benötigt, die die optischen und elektrischen Signale ineinander umwandeln. Die<br />

optisch eingespeisten Steuersignale werden <strong>von</strong> dem DOH 8 in elektrische umgewandelt<br />

und dann an die CCUs weitergeleitet. Die auszulesenden Daten werden<br />

<strong>von</strong> den Modulen über das Inter-Connect Board an die AOHs 9 (siehe Abb. 3.5(b))<br />

weitergeleitet, die die elektrischen Signale in optische konvertieren und diese dann<br />

<strong>zur</strong> Ausleseelektronik übertragen. Dazu befindet sich in unmittelbarer Nähe zu<br />

jedem Modul ein solcher AOH (vgl. Abb. 3.6).<br />

Mittels des Inter-Connect-Boards werden die Module, die CCUs und die AOHs<br />

mit den jeweils benötigten Spannungen versorgt (Abb. 3.7). Sowohl die CCUs als<br />

auch die AOHs werden durch einfaches Aufstecken auf das Inter-Connect-Board<br />

montiert, wodurch auch direkt die elektrische Verbindungen zwischen diesen Komponenten<br />

hergestellt werden. Die Steckerbuchsen für die Module und AOHs sind<br />

in den Abbildungen 3.3 und 3.4 zu sehen. Da der zu einem Modul gehörende AOH<br />

direkt neben diesem angebracht wird, sind immer zwei Steckerbuchsen dicht nebeneinander.<br />

Eine Ausnahme stellt der Ring 1 bei einem Front-Petal dar, bei dem<br />

sich die AOHs auf der anderen Petal-Seite befinden.<br />

Des Weiteren sind auf jedem Petal auch einige DCUs <strong>zur</strong> Überwachung der<br />

Temperatur vorgesehen, bei denen es sich um die gleichen Chips handelt, die<br />

8 DOH: Digital Opto Hybrid.<br />

9 AOH: Analog Opto Hybrid.

3.2. Elektronischer <strong>Aufbau</strong> <strong>eines</strong> Petals 25<br />

CCU<br />

AOHs<br />

Module<br />

AOHs<br />

CCU<br />

Abbildung 3.6: Ring 6 <strong>eines</strong> Front-Petals: Man kann die beiden CCUs und die AOHs<br />

der Ringe 6 und 4 (unten) erkennen. Quelle: [14]<br />

sich auch auf den Frontend-Hybriden der Module und den CCUMs befinden (vgl.<br />

Abschnitt 2.3.5).<br />

3.2.2 Die Steuerung der elektrischen Komponenten<br />

Zur Steuerung der Petal-Komponenten wird eine Steuereinheit mit dem Namen<br />

FEC 10 verwendet. Bei den später beschriebenen Testständen wird ein elektrischer<br />

FEC, bei dem es sich um eine Computerkarte handelt, benutzt. Beim CMS-<br />

Experiment sollen allerdings optische FECs (O-FECs) verwendet werden, die die<br />

Steuersignale optisch zu den Petals senden. Die vom O-FEC gesendeten optischen<br />

Signale werden <strong>von</strong> einem DOH in elektrische konvertiert (siehe Abb. 3.8). Auf<br />

den Rädern der Endkappe wird neben jedem Back-Petal ein DOH montiert. Da<br />

bei den später beschriebenen Testständen die Steuersignale elektrisch zum Petal<br />

übertragen werden, wird bei diesen kein DOH <strong>zur</strong> Signalkonvertierung benötigt.<br />

Die Signalübertragung erfolgt sowohl bei elektrischer wie auch bei optischer Übertragung<br />

durchgehend digital.<br />

Ein Front- und ein Back-Petal bilden zusammen eine autarke elektronische<br />

Einheit. Auf jedem Petal, unabhängig vom Typ, befinden sich zwei CCUs, wobei<br />

die eine CCU die Ringe 1 bis 4 versorgt, während die andere für die Ringe 5 bis 7<br />

zuständig ist. Die vier CCUs <strong>von</strong> einem Front- und einem Back-Petal sind in Reihe<br />

geschaltet, so dass die Signale die CCUs nacheinander durchlaufen. Die Steuersig-<br />

10 FEC: Front End Controller.

26 Kapitel 3. Das Petal<br />

LV CCUs LV HV<br />

CCUs<br />

AOHs<br />

Module<br />

Inter-Connect-Board<br />

LV: Low Voltage = Niederspannung<br />

HV: High Voltage = Hochspannung<br />

Spannungkabel zum ICB<br />

Verbindungen auf dem ICB<br />

Abbildung 3.7: Schematische Darstellung der Spannungsversorgung der einzelnen<br />

Bauteile auf dem Petal.<br />

nale werden in kleinen Paketen, sog. Tokens 11 verschickt. Eine PLL-Verbindung<br />

sendet Clock und Trigger an die einzelnen Komponenten (vgl. Abb. 3.9).<br />

Die Tokens, die nicht für die jeweilige CCU bestimmt sind, werden <strong>von</strong> dieser<br />

an die anderen weitergesendet. Um auch im Falle <strong>eines</strong> Defekts einer CCU<br />

weiterarbeiten zu können, gibt es zwei unabhängige Leitungsringe für die Kommunikation,<br />

die Ring A bzw. B genannt werden. Während die CCUs bei Ring A<br />

nacheinander durchlaufen werden, wird bei Ring B immer eine CCU übersprungen,<br />

so dass eine defekte CCU durch die Benutzung beider Ringe übergangen<br />

werden kann (vgl. Abb. 3.10). Standardmäßig wird Ring A verwendet. Überprüft<br />

wird die Funktionsfähigkeit des Ringes dadurch, dass jedes Token zum FEC <strong>zur</strong>ückgeschickt<br />

wird. Bei einer Störung wird versucht, die Kommunikation mit allen<br />

CCUs durch Nutzung <strong>von</strong> Teilen <strong>von</strong> Ring B wiederherzustellen. Folglich spricht<br />

man bei Kommunikationsproblemen vom FEC mit den CCUs <strong>von</strong> ”<br />

Ringproblemen“.<br />

Die elektrische Kommunikation zwischen den CCUs und den anderen elektrischen<br />

Bauteilen findet über das I 2 C-Protokoll 12 statt. Um die Steuersignale<br />

zuordnen zu können, besitzt jede Position auf dem Petal eine I 2 C-Adresse. Die<br />

CCUs erhalten die Steuerbefehle über die vom FEC verschickten Tokens, kommunizieren<br />

jedoch ihrerseits mit den anderen Komponenten über das I 2 C-Protokoll.<br />

Jede Komponente sendet, wenn sie <strong>von</strong> der CCU kontaktiert wird, ein Bestäti-<br />

11 Die Token-Ring-Verbindung ist ein <strong>von</strong> IBM entwickeltes Netzwerkprotokoll, das mit der<br />

Übertragung serieller Strings arbeitet. Sie ist nach IEEE 802.5 standardisiert.<br />

12 I 2 C: Inter Integrated Circuit. Es handelt sich um ein <strong>von</strong> der Firma Philips entwickeltes<br />

Kommunikationsprotokoll für integrierte Schaltungen. Informationen über dieses Protokoll findet<br />

man in dem Datenblatt [15].

3.2. Elektronischer <strong>Aufbau</strong> <strong>eines</strong> Petals 27<br />

AOHs<br />

O-FEC<br />

DOH<br />

CCUs<br />

Module<br />

Inter-Connect-Board<br />

Optische Verbindung O-FEC – DOH<br />

Elektrische Verbindung DOH – ICB<br />

Steuerleitungen auf dem ICB<br />

Abbildung 3.8: <strong>Aufbau</strong> der Kommunikation mit den Komponenten auf dem Petal.<br />

DCU<br />

DCU<br />

CCU<br />

CCU<br />

FEC<br />

Electrical connection<br />

PLL<br />

DCU<br />

CCU<br />

PLL<br />

Control Module<br />

PLL<br />

DCU<br />

CCU<br />

PLL<br />

Control Module<br />

O/E and E/O<br />

conversion<br />

CLK+T1<br />

µP<br />

PCI<br />

OA<br />

TTCrx<br />

Abbildung 3.9: Prinzipieller <strong>Aufbau</strong> des Token-Ringes, der die Steuersignale an die<br />

CCUs und über den PLL Clock und Trigger für die einzelnen Komponenten<br />

überträgt. Quelle: [8]<br />

gung <strong>zur</strong>ück, um anzuzeigen, das die Signale bei ihr eingetroffen sind. Wird dieses<br />

Signal nicht gesendet, so wird dies dem verwendeten Computerprogramm <strong>von</strong> der<br />

CCU mitgeteilt und es kommt zu einer Fehlerausgabe. Ein solcher Fehler wird als<br />

” I2 C–Kommunikationsproblem“ bezeichnet.<br />

Die einzelnen Komponenten müssen synchron arbeiten, um aus den ausgelesenen<br />

Daten den zeitlichen Verlauf und somit eine Teilchenspur rekonstruieren zu<br />

können. Beim LHC wird alle 25 ns ein Synchronisationspuls an alle Komponenten<br />

gesendet. Kommt es zu einer Proton–Proton-Kollision, wird ein Trigger an<br />

die Module geschickt, der einfach durch das Fehlen <strong>eines</strong> Clock-Signals kodiert<br />

ist (vgl. Abschnitt 2.3.4). Die entsprechenden Speicherzellen in den APVs werden<br />

dann markiert und nicht überschrieben, bis die Daten ausgelesen worden sind<br />

(vgl. Abschnitt 2.3.2). Bei den vorher notwendigen Experimenten und Tests werden<br />

Clock und Trigger <strong>von</strong> der Trigger Sequencer Card, kurz TSC, einer mit dem

DRAFT – NOT FOR DISTRIBUTION<br />

3.4.2. Fault repair reconfiguration<br />

28 Kapitel 3. Das Petal<br />

The mechanism used to reconfigure a ring with a faulty module is explained in this paragraph<br />

with reference to the Figure 14.<br />

Secondary<br />

B<br />

B<br />

A<br />

CCU<br />

A<br />

CCU<br />

CCU<br />

CCU<br />

LVDS/CMOS<br />

LVDS/CMOS LVDS/CMOS LVDS/CMOS<br />

Primary<br />

CCUM-1<br />

CCUM-2 CCUM-3 CCUM-4<br />

Figure 14 Fault repair reconfiguration example<br />

Abbildung 3.10: Schematischer Verlauf der Ringe A und B. Fällt eine CCU auf einem<br />

Petal aus, kann die Ringverbindung trotzdem hergestellt werden.<br />

A fault can occur anywhere in a CCU module in a control ring. Any of the components on the<br />

module, i.e. the CCU itself, the LVDS line driver, the local power supply, the connector etc.<br />

could become Quelle: defective. [16] In this example, one will assume that the CCUM-3 is somehow<br />

defective. This could be recognized in a variety of ways at the FEC level, for instance the<br />

ring may become silent, or a number of malformed packets could be received at the FEC or<br />

finally packet could occasionally become lost in the ring. Should this happen the software in<br />

the FEC has to start a fault scan procedure.<br />

Tabelle 3.2: Anzahl der Module auf den einzelnen Ringen bei einem Front- bzw. Back-<br />

To support Petal. the Bei search den mit in software D gekennzeichneten of the fault in the Modulen ring, the auf following den Ringen protocol 1, is 2 und<br />

implemented 5 handelt in the CCU: es sich um doppelseitige Module, die aus zwei Einzelmodulen<br />

bestehen.<br />

- after hardware reset the CCU assumes that the good input and output ports are always<br />

the ports A.<br />

Petal-Art - consider Ring the CCU 1 which Ring has 2to be Ring programmed 3 Ring to change 4 Ring its output 5 port Ring (in this 6 example Ring 7<br />

CCUM-2): the CCU can change the output port it uses only upon reception of a well<br />

Front-Petal 2D 2D 3 4 2D 4 5<br />

formed packet addressed to the CCU itself from the active input port (A or B)<br />

Back-Petal 1D 1D 2 3 3D 3 5<br />

- consider the CCU which has to be programmed to change its input port (in this example<br />

CCUM-4): to instruct the CCU to switch to the alternate input port B (or back to A), a well<br />

formed packet with the command to perform this reconfiguration has to be fully received<br />

from the port B (or A) itself.<br />

FEC verbundenen PC-Karte, <strong>zur</strong> Verfügung gestellt und über den FEC an das<br />

- packet requesting the switch of input and output ports may not be returned from the<br />

Petal übermittelt. Eine vereinfachte Darstellung der Kommunikation über das<br />

receiving CCU integrally to the FEC which should not expect to receive them back well<br />

Token-Ring- formed. und These I 2 C-Protokoll packets will necessarily findet man be cut in by Abb. the CCU 3.11. which performs the switch.<br />

During this reconfiguration, the FEC should not expect to receive well formed returning<br />

Bei FEC, packets. TSC und FED (vgl. Abschnitt 3.2.4) handelt es sich um PMC-<br />

Steckkarten, Notice die that mit the FEC PMC-to-PCI-Adapterkarten does not know where the fault occurred 13 in and einen has Computer to search for it. eingebaut<br />

The<br />

werden können. procedure is Imbased CMS-Experiment on searching the fault werden from the FEC end of und the ring FED back into Form the first <strong>von</strong> CCU VMEmodule<br />

and can work as follows:<br />

Karten 14 benutzt werden. Zur Steuerung der Petals wird ein Final-FEC verwendet,<br />

der aus mehreren O-FECs<br />

- the ring is reset, all CCUs are configured to use ports A for input and output<br />

besteht.<br />

- sending packet or tokens to the faulty ring will result in no packet or malformed packets<br />

to be returned<br />

- the FEC assumes that CCUM-4 is faulty. It will send a message to CCU-3 to use its<br />

alternative output port and the FEC itself is programmed to listen to input port B (this has<br />

to be so because the CCU-4 can not use the alternative output port, as this is not<br />

connected, see figure)<br />

3.2.3 Die <strong>Silizium</strong>module auf einem Petal<br />

Da die neun Räder der Endkappe verschieden viele Modulringe besitzen, gibt<br />

es dementsprechend verschiedene Petal-Arten. Die prinzipielle Anordnung der<br />

Module ist allerdings stets die gleiche, bei den äußeren Rädern werden lediglich die<br />

inneren Ringe weggelassen. Welche Ringe bei welchen Rädern bestückt sind, ist<br />

A. M. CCU25Specs v2-1 DRAFT – 2.1 12 2/21/2002<br />

in Abb. 1.3 zu sehen. In der Anordnung der Module unterscheiden sich Front- und<br />