neue lieferungen der ghh - DEILMANN-HANIEL GMBH

neue lieferungen der ghh - DEILMANN-HANIEL GMBH

neue lieferungen der ghh - DEILMANN-HANIEL GMBH

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Bergassessor Dr. Carl Deilmann<br />

zum 75. Geburtstag<br />

Lebenswerk und Gesinnung setzen den Wert<br />

Ursprünglich hatte Herr Dr. Carl Deilmann vor, seinen 75. Geburtstag außerhalb<br />

<strong>der</strong> Stätte seines Wirkens zu verbringen. Der Aufsichtsrat <strong>der</strong> C. Deilmann AG<br />

versammelte sich aber bereits am Vorabend in Bentheim, um den Flüchtigen zu<br />

stellen. So hatte ein großer Kreis von Freunden aus Wirtschaft, Wissenschaft und<br />

Verwaltung Gelegenheit, mit Herrn Dr. Deilmann an seinem Geburtstage zusammenzusein<br />

und ihm persönlich zu gratulieren<br />

Eine Stunde vor Eintreffen <strong>der</strong> auswärtigen Gäste hatten die Geschäftsleitungen<br />

und Betriebsräte <strong>der</strong> C. Deilmann AG und ihrer Tochtergesellschaften Gelegenheit,<br />

Herrn Dr. Deilmann die Grüße und Glückwünsche seiner Mitarbeiter von<br />

nah und fern zu überbringen. Herr Dr. Ferdinand Marx, Dortmund, <strong>der</strong><br />

Vorsitzende des Aufsichtsrates, verzichtete darauf, ein beson<strong>der</strong>es Loblied auf den<br />

Jubilar zu singen und seine Verdienste im einzelnen aufzuzählen. Je<strong>der</strong> <strong>der</strong> zur<br />

heutigen Festrunde versammelten Freunde wisse ohnehin, was vom Hause<br />

Deilmann in den vergangenen Jahren auf die Beine gestellt worden sei. Vielmehr<br />

sei es entscheidend, etwas über die Persönlichkeit Carl Deilmanns zu sagen,<br />

<strong>der</strong> nicht den Eindruck eines »alten Herrn« mache. Das beweise schon, daß er<br />

sich noch einen Tag vor seinem Geburtstag seinen Flugzeugführerschein um<br />

ein Jahr verlängern ließ.<br />

Was ihn zu dem gemacht habe, was er heute sei, liege in <strong>der</strong> Erkenntnis schon<br />

seiner jungen Jahre, daß die Familie die kleinste, aber auch aussichts- und<br />

erfolgreichste Zelle einer Gemeinschaft sei. In diesem Sinne habe er rechtzeitig<br />

seine Söhne an seinem Unternehmen beteiligt und zur Führung herangezogen.<br />

Darüber hinaus habe er es immer verstanden, auf persönlicher und geschäftlicher<br />

Ebene Vertrauen zu erwecken. Er gehöre zu den wenigen Leuten, die<br />

man — wenn er kein Techniker wäre — als »königliche Kaufleute« bezeichne<br />

und <strong>der</strong>en Wort gelte. Das habe ihm im In- und Ausland dazu verholten, das<br />

Ansehen zu gewinnen, das er noch am heutigen Tage habe. Nicht als Hobby,<br />

son<strong>der</strong>n aus Leidenschaft werfe er sein Wort noch immer in die Waagschale,<br />

wenn es das Wohl des Unternehmens erfor<strong>der</strong>e.

Als Vertreter <strong>der</strong> Wirtschaftsvereinigung Bergbau richtete <strong>der</strong>en<br />

Ehrenpräsident, Herr Generaldirektor Dr.-Ing. E.h. Heinrich<br />

Kost einige Worte an die versammelten Gäste.<br />

Er überbrachte die Glückwünsche des Präsidenten, Herrn Bergassessor<br />

a.D. Dr.-Ing. E.h. Burckhardt, des Vorstandes und <strong>der</strong><br />

Geschäftsführung und dankte dem Jubilar dafür, daß er schon<br />

so lange Zeit als Vorstandsmitglied tätig sei und sich immer zur<br />

Verfügung gestellt habe, wenn es darum gegangen sei, über den<br />

Bergbau zu beraten, dessen Interessen zu vertreten und wesentliche<br />

Beschlüsse zu fassen. Als Vorsitzen<strong>der</strong> des Ausschusses für<br />

Entwicklungslän<strong>der</strong> habe Carl Deilmann eine Aufgabe erfüllt, die<br />

ihm wegen setner großen Kenntnis <strong>der</strong> ganzen Welt auf den Leib<br />

geschrieben sei. Der Vorstand <strong>der</strong> Wirtschaftsvereinigung Bergbau<br />

habe in seiner letzten Sitzung einstimmig beschlossen, ihm<br />

die »Heinitz-Plakette« zu verleihen, die höchste Auszeichnung im<br />

Bergbau, die ihm vom Präsidenten <strong>der</strong> Wirtschaftsvereinigung<br />

in <strong>der</strong> nächsten Mitglie<strong>der</strong>versammlung überreicht werden solle.<br />

In <strong>der</strong> Laudatio heiße es u.a.: »Der Vorstand <strong>der</strong> Wirtschaftsvereinigung<br />

Bergbau würdigt damit, daß Sie sich als Unternehmer<br />

durch ihre Leistungen im Bergbau in unserem Lande und in <strong>der</strong><br />

Welt durch Ihre maßgebliche Mitwirkung in vielen Gemeinschaftsorganisationen<br />

des Bergbaus, insbeson<strong>der</strong>e auch im Vorstand<br />

<strong>der</strong> Wirtschaftsvereinigung Bergbau, in hervorragendem Maße um<br />

den deutschen Bergbau verdient gemacht haben.«<br />

Herr Dr. Kost fuhr fort: »Ich beglückwünsche Sie zu dieser Auszeichnung<br />

und verbinde damit den Wunsch, daß Ihnen noch<br />

viele Jahre guter Gesundheit geschenkt werden mögen. Sie leben<br />

wie wir alle im technisch-wissenschaftlichen Zeitalter, das von<br />

uns verlangt, auch wenn wir älter werden, uns um die technischen<br />

und wissenschaftlichen Dinge zu kümmern. Ich wünsche Ihnen,<br />

daß Sie das noch lange tun können, und grüße Sie im Namen<br />

aller Bergleute <strong>der</strong> Bundesrepublik mit einem herzlichen und<br />

kräftigen Glückauf!«<br />

Der Vorsitzende <strong>der</strong> Vereinigung <strong>der</strong> Bergbauspezialgesellschaften,<br />

Herr Professor Dr. Dünbier, sprach, wie er sagte,<br />

als »alter Kumpel« und Vertreter des großen Freundes- und<br />

Kollegenkreises.<br />

20 Jahre des Lebenslaufes Carl Deilmanns seien in eine Zeit<br />

gefallen, die man aus <strong>der</strong> sicheren bürgerlichen Ordnung heraus<br />

gern als »gute alte Zeit« betrachte. Jahrzehnte mit einem wechselvollen<br />

Schicksal folgten. Nach den Nie<strong>der</strong>lagen habe man immer<br />

wie<strong>der</strong> aufbauen müssen: im Schachtbau, im Tiefbohrsektor, im<br />

Untertage- und im Maschinenbau, um nur einige wichtige Sparten<br />

zu<br />

nennen.<br />

Carl Deilmann sei eine Unternehmerpersönlichkeit, die eine Auszeichnung<br />

wie die Heinitz-Plakette, zu <strong>der</strong> er ihn beglückwünsche,<br />

verdient habe. Er habe Vorbildliches geleistet und sich mit seiner<br />

Arbeit in vielen Verbänden und Organisationen hervorragend<br />

bewährt.<br />

»Mögen Gesundheit, Glück, Freude und Erfolg Sie auf Ihrem<br />

Wege in eine weiterhin gesegnete Zukunft begleiten, in <strong>der</strong> auch<br />

Ihrer Unternehmensgruppe, <strong>der</strong> Sie den Stempel Ihrer Persönlichkeit<br />

aufgedrückt haben, eine gute Weiterentwicklung beschieden<br />

ist.«<br />

Herr Bergassessor Dr. Deilmann bedankte sich für die<br />

ehrenden Worte.<br />

3

Man könne, so sagte er, eine Aufgabe immer nur anfassen, wenn<br />

man überzeugt, ja beinahe fanatisch begeistert sei. Die Liebe zur<br />

Natur und zum Bergbau seien entscheidend für seinen Lebensweg<br />

gewesen. Bei den sich überstürzenden Ereignissen im Laufe<br />

<strong>der</strong> Jahre mit <strong>der</strong> ständigen Folge von Zusammenbruch und Wie<strong>der</strong>aufbau<br />

sei er sich bewußt gewesen, daß er das Erreichte nur<br />

durch die große Mannschaft habe schaffen können, die er um<br />

sich versammelt habe. Das gelte auch für die jetzige Zeit mit den<br />

in Gang befindlichen Umgruppierungen.<br />

Er habe immer das Bestreben gehabt, seine Mitarbeiter — auch<br />

seine Söhne, Neffen und an<strong>der</strong>e Verwandte — mit seinen Gedanken<br />

zu erfüllen und ihnen eine klare Zielrichtung zu geben. Auf<br />

die wissenschaftliche Seite habe er immer großen Wert gelegt<br />

und enge Verbindung zu den Hochschulen, beson<strong>der</strong>s in Berlin,<br />

Braunschweig und Aachen, gehalten. Damit sei eine gute Zusammenarbeit<br />

<strong>der</strong> Sparten Technik und Wissenschaft sichergestellt<br />

worden.<br />

Der Bergbau habe jetzt <strong>neue</strong> Wege eingeschlagen, und man<br />

müsse sich darauf einstellen und abwarten,<br />

was kommen werde. In <strong>der</strong> Erdöl- und Erdgasgewinnung<br />

seien die Deutschen von <strong>der</strong> Natur<br />

schlechter behandelt worden als die Nachbarn<br />

in Holland. Das sei aber kein Grund zu verzagen.<br />

Man sei jetzt dabei, auch Uran und an<strong>der</strong>e<br />

Metalle zu suchen. In diesem Sinne solle<br />

auch <strong>der</strong> Ausschuß für Entwicklungslän<strong>der</strong> <strong>der</strong><br />

Wirtschaftsvereinigung Bergbau in einen Ausschuß<br />

für mineralische Rohstoffe umgebildet<br />

werden.<br />

»Zuletzt noch ein Dank an alle Mitarbeiter und<br />

Freunde <strong>der</strong> Firma, die mit dazu beigetragen<br />

haben, was ich selbst erreicht habe, und auch<br />

ein Dank an alle, die heute gekommen sind,<br />

um ihre Freundschaft zu beweisen!«

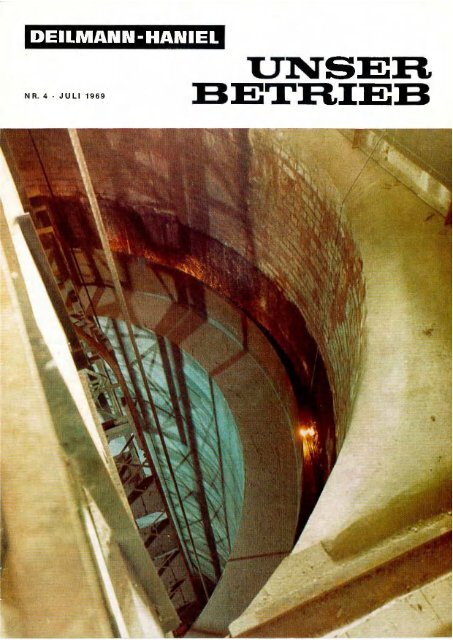

CERN-Projekt Drensteinfurt<br />

Schachtbohren<br />

und maschinelles Stollenauffahren<br />

Von D i p I.-B e rg i ng. Jürgen Didlaukies<br />

Das europäische Kernforschungszentrum (CERN) mit Sitz in Genf<br />

plant für die nächsten Jahre den Bau eines unterirdisch<br />

angelegten<br />

Protonen-Beschleunigers. Wie schon im »Spiegel« stand<br />

(Nr. 46/1968), soll <strong>der</strong> »riesenhafte<br />

Atomteilchen-Beschleuniger«<br />

in einem ringförmigen Tunnel großen Querschnitts mit einem<br />

Durchmesser von 2,4 km angeordnet werden. Mehrere<br />

tangential<br />

abzweigende Auslaufbahnen erweitern das<br />

auf eine vorläufige Gesamtlänge von 17 km<br />

Tunnelbauwerk<br />

Daher werden in den Län<strong>der</strong>n, die daran interessiert sind, daß<br />

das geplante Projekt auf ihrem Territorium ausgeführt wird,<br />

großangelegte Untersuchungen durchgeführt, um die günstigsten<br />

Voraussetzungen für den Standort des Protonen-Beschleunigers<br />

nachzuweisen.<br />

Auch die Bundesrepublik Deutschland beteiligt sich an dem Tauziehen<br />

um dieses Projekt. Die umfangreichen geologischen, gesteinsphysikalischen<br />

und gebirgsmechanischen Untersuchungen<br />

führt das Geologische Landesamt Westfalen durch. Im Raum südlich<br />

von Münster, zwischen den Ortschaften Ascheberg, Drensteinfurt<br />

und Herbern, stehen Gebirgsschichten an, welche die gestellten<br />

Ansprüche in Idealer Weise erfüllen. In <strong>der</strong> oberen Kreide<br />

wurden hier Kalkmergelsteine <strong>der</strong> Vorhelmer Schichten (Campan)<br />

abgelagert. Bei einer Druckfestigkeit von ca. 1000 kp/cm 2<br />

wurde <strong>der</strong> Elastizitäts-Modul des Gebirges zwischen 25 000 und<br />

50 000 kp/cm 2 gemessen. Die Schichten sind nahezu horizontal<br />

gelagert mit Bankmächtigkeiten zwischen 0,20 und 0,50 m. Der<br />

mittlere Quarzanteil dieses Gesteins beträgt 20 bis 25 %.<br />

oberflächennah, bis zu etwa 7 m Teufe, sind die Gesteine infolge<br />

Verwitterung etwas aufgelockert.<br />

Die vorwiegend geologische Aufgabenstellung des <strong>der</strong>zeitigen<br />

Stadiums <strong>der</strong> Untersuchungen veranlaßte das Geologische Landesamt<br />

im Sommer 1968 zu <strong>der</strong> Ausschreibung eines 30 m tiefen<br />

Bohrschachtes. Im Kampf gegen starke deutsche Konkurrenz<br />

erhielt die Deilmann-Haniel GmbH den Zuschlag. Die Arbeiten<br />

wurden im Spätsommer 1968 durch die Bohrabteilung<br />

Nur<br />

unserer<br />

Muttergesellschaft, <strong>der</strong> C. Deilmann AG, Bentheim, in bewährter<br />

Zusammenarbeit mit uns durchgeführt.<br />

Es wurde eine Lufthebeanlage <strong>der</strong> Firma Wirth, Erkelenz, vom<br />

Typ L 10 eingesetzt (Abb. 1).<br />

Die wesentlichen technischen Daten des Gerätes sind:<br />

Masthöhe:<br />

Hakenregellast;<br />

Drehtischdurchgang:<br />

Motorenleistung:<br />

Luftverbrauch:<br />

Bohrgestänge-0 :<br />

19 m<br />

100 t<br />

2110 mm<br />

154 PS<br />

20 cbm bei 30 atm<br />

300 mm<br />

Wie bekannt, arbeitet das Lufthebeverfahren nach <strong>der</strong> Gegenspülmethode.<br />

Ein Kompressor bläst von unten Luft in das Innere<br />

des Bohrgestänges, wodurch das Gewicht <strong>der</strong> Spülungssäule im<br />

Gestänge gegenüber <strong>der</strong> Wassersäule im Bohrloch <strong>der</strong>art erleichtert<br />

wird, daß die mit Bohrklein beladene Spülung mit hoher Geschwindigkeit<br />

im Gestänge hochsteigt.<br />

5

Aus bohrtechnischen Gründen - <strong>der</strong> Auftraggeber verlangte einen<br />

genau lotrechten Schacht -<br />

vorgenommen:<br />

wurden die Arbeiten in drei Stufen<br />

1. Aus dem 2 m tiefen Bohrkeller wurde ein Vorbohrloch mit<br />

1,50 m Durchmesser bis auf 37,5 m Teufe nie<strong>der</strong>gebracht, als<br />

Bohrwerkzeug ein Meißel <strong>der</strong> Firma Wirth eingesetzt (Abb. 2).<br />

2. Bis zur ausgeschriebenen Endteufe des Schachtes von 30 m<br />

erweiterte man die Vorbohrung mit einem Meißel <strong>der</strong><br />

Söding und Halbach auf 3 m Durchmesser.<br />

Firma<br />

3. Wegen <strong>der</strong> zunächst vorgesehenen Stahlblech-Betonauskleidung<br />

mußte <strong>der</strong> Schacht bis auf 11 m Teufe von 3 m auf 4 m<br />

Durchmesser erweitert werden. Dies erfolgte mit einer Meißelkombination,<br />

wie sie die Abb. 3 zeigt.<br />

Nach <strong>der</strong> kurzen Bauzeit des Schachtes wurde eine Grundwasserabsenkung<br />

durchgeführt und in 26 m und 11 m Teufe je eine<br />

kurze Untersuchungsstrecke mit rd. 6,5 m 2 Ausbruchsquerschnitt<br />

von Hand vorgetrieben.<br />

Trotz <strong>der</strong> sehr schwierigen Bearbeitung von Hand vermuteten<br />

unsere Fachleute eine ausgezeichnete Bohrbarkeit dieses Gesteins<br />

mit einer Tunnelvortriebsmaschine. Nach einer Ausschreibung,<br />

an welcher sich wie<strong>der</strong>um mehrere deutsche<br />

Bergbauspezialgesellschaften<br />

und Tiefbauunternehmen beteiligten, erhielt<br />

Deilmann-Haniel im Januar 1969 den Zuschlag für die maschinelle<br />

Auffahrung eines 200 m langen Untersuchungsstollens,<br />

ausgehend<br />

von einer eigens hierfür in 28,5 m Teufe zu erstellenden<br />

Montagekammer. Mit unserer im Dortmun<strong>der</strong> Untergrund und im<br />

Wuppertaler Hartgestein bereits bewährten Tunnelvortriebsmaschine<br />

<strong>der</strong> Type DEMAG TVM 20-23 H wurde <strong>der</strong> 200 m lange<br />

Stollen mit 4,15 m 2 lichtem Querschnitt und mit einem (dem endgültigen<br />

Projekt entsprechenden) Kurvenradius von 1,2 km aufgefahren.<br />

Es lag in <strong>der</strong> Natur <strong>der</strong> Sache, daß bei <strong>der</strong> kurzen Auffahrlänge<br />

mit <strong>der</strong> »TVM« die umfangreichen vorbereitenden Arbeiten mehr<br />

Zeit in Anspruch nehmen mußten als die eigentliche Auffahrung<br />

selbst. Bei Arbeitsbeginn in <strong>der</strong> zweiten Januarhälfte 1969 stand<br />

<strong>der</strong> Bohrschacht bis zum Grundwasserspiegel unter Wasser und<br />

mußte zunächst bis unter die Sohle des geplanten<br />

Startraumes<br />

<strong>der</strong> »TVM« gesümpft werden. Nach Einrichtung einer leistungsfähi-

®<br />

gen Wasserhaltung und nach dem Einbringen einer festen Arbeitsbühne<br />

in 28,5 m Schachtteufe wurden die Schachtdurchdringung<br />

für das Einlassen <strong>der</strong> »TVM« und ein Montageraum mit einer<br />

Gesamtlänge von 27 m sowie eine Loknische konventionell, d. h.<br />

mit Hilfe gebirgsschonen<strong>der</strong> Bohr- und Schießarbeit, aufgefahren<br />

(Vgl. hierzu Bild 4 - Schachtdurchdringung und Bild 5 — Montagekammer.)<br />

Die Abmessungen dieser Räume waren durch die 7,90 m lange<br />

»kleinste« Transporteinheit und durch den Mindestplatzbedarf<br />

für die Montage <strong>der</strong> »TVM« vorgegeben.<br />

Nach diesen nur sechs Wochen dauernden Vorbereitungsarbeiten<br />

konnte <strong>der</strong> 35 t schwere Maschinenkörper am 11. März<br />

1969 am Seil eines 130-t-Autokranes in den Schacht eingelassen<br />

und in die horizontale Richtung <strong>der</strong> Montagekammer gezogen<br />

werden. Für das Einlassen und die Montage <strong>der</strong> »TVM« wurde<br />

eine Rekordzeit von nur 14 Tagen benötigt. Am 25. März schnitt<br />

die Maschine an, und am 13. April beendete sie — eine Woche vor<br />

dem gesteckten Termin — die 200-m-Auffahrung. Infolge <strong>der</strong> sehr<br />

gedrängten Bauzeit — unser Auftraggeber hatte sich eine harte<br />

Pönale ausgedacht — mußten die Arbelten im 24-Stunden-Betrieb<br />

durchgeführt werden. Auch an Samstagen sowie an Sonn- und<br />

Feiertagen wurde durchgearbeitet.<br />

Die För<strong>der</strong>einrichtungen im Stollen selbst und im Schacht wurden<br />

so leistungsfähig ausgelegt, daß <strong>der</strong> Fertigstellungstermin sicher<br />

eingehalten werden konnte. Wir setzten im Stollen einen Hägglundbunkerwagen<br />

mit Diesellokomotive und zur För<strong>der</strong>ung des<br />

Bohrgutes im Schacht einen entsprechend hergerichteten Bagger<br />

ein (vgl. Bild 4). Das Einlassen <strong>der</strong> Vortriebsmaschine in den<br />

Schacht zeigen die Bil<strong>der</strong> 6, 7 und 8.<br />

Auf die Beschreibung des Aufbaus sowie <strong>der</strong> Arbeitswelse einer<br />

Tunnelvortriebsmaschine kann hier verzichtet werden, da dies<br />

bereits an an<strong>der</strong>er Stelle in unserer Werkszeitschrift (Nr. 2 —<br />

Weihnachten 1968) ausführlich beschrieben wurde.<br />

Nachfolgend seien nur kurz die wesentlichen Daten <strong>der</strong> bei dem<br />

Forschungs-Projekt Drensteinfurt eingesetzten »TVM« aufgeführt:<br />

Bohrdurchmesser:<br />

2300 mm<br />

Drehzahl des Bohrkopfes:<br />

14 Upm<br />

Bohrhublänge:<br />

800 mm<br />

Gesamt-Gewicht <strong>der</strong> TVM: ca. 60 t<br />

Gesamt-Länge <strong>der</strong> kompl. Einrichtung: ca. 27 m<br />

Installierte Leistung:<br />

ca. 220 kW<br />

Hydraulisch erzeugte Vorschubkraft:<br />

150 t<br />

Am 25. März 1969 begann <strong>der</strong> Bohrkopf seine drehende Arbeit.<br />

Schon bald stellte sich heraus, daß bei dem maschinellen Stol-

lenvortrieb die standfesten und ungestörten Kalkmergelsteine<br />

des Campans ausgezeichnet bohrbar waren. Schwierigkeiten<br />

stellten sich lediglich heraus hinsichtlich <strong>der</strong> Richtungssteuerung<br />

<strong>der</strong> »TVM« in dem sehr engen Querschnitt und bei <strong>der</strong> gleichbleibenden<br />

leichten Krümmung <strong>der</strong> Strecke mit einem genau einzuhaltenden<br />

Radius von 1,2 km. Mit Hilfe von Theodolit und<br />

Nivelliergerät sowie zum Teil auch unter Einsatz des bewährten<br />

Laserstrahls konnten unsere Ingenieure und Maschinisten die<br />

Auffahrung <strong>der</strong> sanften Kurve gut bewerkstelligen. Der Zeitaufwand<br />

für Richtungs- und Höhenkontrollen war wegen <strong>der</strong> beengten<br />

Platzverhältnisse außerordentlich hoch, beanspruchte er<br />

doch fast 18% <strong>der</strong> Gesamtarbeitszeit. Bei dem weit größeren<br />

Querschnitt, wie er bei dem späteren Projekt des Synchrotron-<br />

Stollens vorgesehen ist, wird eine absolute Richtungsgenauigkeit<br />

mit einem weit geringeren Aufwand an Zeit realisierbar sein.<br />

Natürlich war es bei <strong>der</strong> kurzen Auffahrlänge und Vorbereitungszeit<br />

we<strong>der</strong> wirtschaftlich noch praktisch möglich, eine leistungsoptimale<br />

Ausrüstung für den mechanischen Stollenvortrieb zu<br />

installieren. Dennoch sind die erzielten Tagesleistungen mit ca.<br />

20 m in <strong>der</strong> Spitze durchaus als gut zu bezeichnen. Eingehende<br />

Betriebsstudien haben unter Beweis gestellt, daß die im Raum<br />

Drensteinfurt anstehenden standfesten Gebirgsschichten sehr<br />

gut bohrbar sind und bei <strong>der</strong> Erstellung des Synchrotrons hohe<br />

tägliche Auffahrleistungen erwarten lassen. Aufgrund dieser Ergebnisse<br />

können Zeitaufwand und Kosten dieses großen Projektes<br />

bereits heute zutreffend eingeschätzt werden.<br />

Die Ausschreibung von weiteren 3 Bohrschächten für das Forschungsprojekt<br />

Drensteinfurt erfolgte im März 1969. Auch hierfür<br />

wurde unserer Firma <strong>der</strong> Zuschlag erteilt.<br />

Die im Raum Drensteinfurt gut trainierte Mannschaft stellte die<br />

40 m tiefen Bohrschächte mit 1,5 m 0 in 6 Wochen fertig.<br />

Die Arbeiten unserer Spezialisten für Tunnelbohren und Schachtbohren<br />

konnten mit dazu beitragen, daß die Wissenschaftler des<br />

CERN-Rates durch die Auswertung des Forschungsprojektes<br />

Drensteinfurt wichtige technische Daten als Grundlage ihrer bevorstehenden<br />

Entscheidungen erhielten.<br />

Wir alle hoffen, daß <strong>der</strong> Raum Drensteinfurt für das<br />

3-MV-Synchrotron ausgewählt wird.<br />

geplante<br />

3

Abdichten<br />

des<br />

Schachtes<br />

Van-<strong>der</strong>-Heydt 2<br />

Von Betriebsinspektor Adolf Michael Kiener<br />

©<br />

Der Schacht Von-<strong>der</strong>-Heydt 2 wurde im September 1965 verfüllt.<br />

Der Wasserzufluß im Schacht betrug zu diesem Zeitpunkt ca.<br />

30 l/min und floß dem Grubenfeld <strong>der</strong> Zeche Shamrock zu. In<br />

<strong>der</strong> Folgezeit beobachtete man eine Zunahme des Wasserzuflusses<br />

bis zu 250 l/min, in <strong>der</strong> Spitze 300 l/min<br />

Das Ansteigen des Wasserzuflusses wurde mit dem zweimaligen<br />

Setzen <strong>der</strong> Bergesäule innerhalb von 2 Jahren um insgesamt ca.<br />

36 m in Verbindung gebracht, da nach dem schlagartigen Setzen<br />

<strong>der</strong> Bergesäule stärkere Wasserzuflüsse auftraten und die Herkunft<br />

<strong>der</strong> auf <strong>der</strong> 7. Sohle zusitzenden Wässer eindeutig als Wasser<br />

aus den Schichten des Deckgebirges analysiert werden<br />

konnte.<br />

Die auftretenden Wasserzuflüsse mußten von <strong>der</strong> Wasserhaltung<br />

<strong>der</strong> Zeche Shamrock bzw. nach <strong>der</strong>en Schließung von <strong>der</strong> Wasserhaltung<br />

<strong>der</strong> Zeche Hannover übernommen werden. Die vermutlich<br />

in Tagesnähe austretenden Wässer hätten 950 m zu Tage gehoben<br />

werden müssen. Die dadurch entstehenden Kosten und die<br />

nicht auszuschließende zukünftige Gefahr erheblich stärkerer<br />

Wasserzuflüsse führte zu <strong>der</strong> Überlegung, den Schacht Von-<strong>der</strong>-<br />

Heydt 2 im oberen Teil abzudichten und das Wasser vom Gruben<br />

gebäude fernzuhalten.<br />

Ein genaues geologisches Schichtenprofil des Schachtes, aus dem<br />

die Lage <strong>der</strong> wasserführenden Schichten zu ersehen ist, lag<br />

nicht vor. Der Schacht ist von 0,0—5 m Teufe mit Ziegelsteinen,<br />

von 5—39,5 m mit englischen Tübbingen und bis zur Endteufe<br />

wie<strong>der</strong> mit Ziegelsteinen ausgebaut. Der Einbau einer Tübbingsäule<br />

von 5 bis 39,5 m Teufe läßt den Schluß zu, daß in diesem<br />

Teufbereich mit Wasserzuflüssen gerechnet worden ist.<br />

Von diesen Überlegungen ausgehend, die u.a. durch Gutachten<br />

<strong>der</strong> Geologischen Abteilung <strong>der</strong> Westfälischen Berggewerkschaftskasse<br />

untermauert wurden, ist ein Abdichtungsplan des Schachtes<br />

erarbeitet worden, <strong>der</strong> im wesentlichen folgende Arbeiten um<br />

faßt:<br />

1. Ausräumen des Schachtes bis ca. 42 m Teufe<br />

2. Untersuchung <strong>der</strong> Wasserzuflüsse im Bereich <strong>der</strong> Tübbingsäule<br />

nach Zuflußstellen und Mengen<br />

3. Säubern und Zementieren <strong>der</strong> Stöße unterhalb des Tübbingausbaues<br />

bis ca. 5 m Teufe<br />

4. Einbringen eines Betonpfropfens zur Abdichtung gegen aus<br />

den Schichten des Deckgebirges zulaufende Wässer unterhalb<br />

<strong>der</strong> Tübbingsäule<br />

5. Nachzementieren <strong>der</strong> Grenzflächen Gebirge — Ausbau — Beton.<br />

Die Durchführung <strong>der</strong> Arbeiten verlangte Spezialkenntnisse und<br />

Erfahrungen auf dem Gebiete <strong>der</strong> Schachtabdichtung. Mit den<br />

Abdichtungsarbeiten wurde daher eine Bergbau-Spezialgesellschaft<br />

beauftragt.<br />

Die Montagearbeiten für die För<strong>der</strong>- und Ausräumeinrichtung<br />

begannen im Monat Dezember 1968. Die Abb. 1 zeigt den 12 m<br />

hohen Abteufmast, in dem die Kübelför<strong>der</strong>ung untergebracht ist<br />

Dieser vom Stahlbau <strong>der</strong> Deilmann-Haniel GmbH entwickelte<br />

Spezialturm für Bauvorhaben geringer Teufe genügte den Anfor<strong>der</strong>ungen.<br />

Das Ausräumen des Schachtes erfolgte mittels eines<br />

ferngesteuerten Abteufgreifers, dessen Winde auf <strong>der</strong> eingebrachten<br />

Trägerkonstruktion des Schachtkopfes verankert wurde.<br />

Als Standort für das Beladen <strong>der</strong> Kübel sollte <strong>der</strong> Belegschaft<br />

eine eingebaute Schwebebühne dienen. Bei Aufnahme <strong>der</strong> Ausräumungsarbeiten<br />

stellte sich schon heraus, daß bei dem geringen<br />

Schachtdurchmesser von 3,30 m diese Art <strong>der</strong> Kübelbeladung<br />

sehr zeitraubend ist. Unmöglich wurde sie, als Rohrleitungen,<br />

Einstriche und Spurlatten im Schachtquerschnitt angetroffen wurden.<br />

Mit Zustimmung <strong>der</strong> Bergbehörde wurde daher das Arbeits-<br />

9

verfahren für das Ausräumen geän<strong>der</strong>t. Die Belegschaft betrat<br />

für das Beladen <strong>der</strong> Kübel die Schachtsohle und wurde über eine<br />

auf <strong>der</strong> Schachtabdeckung installierte Sicherheitswinde gesichert.<br />

Die auf <strong>der</strong> Schachtsohle arbeitende Belegschaft erhielt nur die<br />

unbedingt erfor<strong>der</strong>liche Bewegungsfreiheit für ihre Arbeiten, um<br />

sie bei einem Nachrutschen <strong>der</strong> Bergesäule nicht zu gefährden.<br />

Der Schacht konnte ohne größere Schwierigkeiten bis zur<br />

vorgesehenen Teufe ausgeräumt werden.<br />

Die ersten größeren Wasserzuflüsse traten bei einer Teufe von<br />

etwa 24 m auf und erreichten bei etwa 40 m eine Menge von ca.<br />

240 l/min. Die angestellten Voruntersuchungen wurden damit<br />

bestätigt.<br />

Das zufließende Wasser konnte durch die Bergesäule abfließen,<br />

so daß eine Wasserhaltung nicht erfor<strong>der</strong>lich war. Da aber beim<br />

späteren Betonieren mit einem Verschlämmen <strong>der</strong> Bergesäule zu<br />

rechnen war und <strong>der</strong> Betonpfropfen »trocken« eingebracht werden<br />

sollte, mußte das zufließende Wasser aus dem Schacht verdrängt<br />

werden.<br />

Die Untersuchung <strong>der</strong> Tübbingsäule ergab, daß die senkrechten<br />

Stöße an den Tübbingen bis zu max. 70 mm offen waren und die<br />

Holzabdichtung <strong>der</strong> Stöße und Fugen größtenteils verrottet

war. Die Tübbingsäule mußte daher fast vollständig durch Pikotage<br />

gedichtet werden. An vier ausgewählten Stellen wurden<br />

außerdem im Tübbingschachtteil Standrohre, Durchmesser 50 mm,<br />

eingesetzt, durch die <strong>der</strong> Schachtausbau weiter abgedichtet werden<br />

konnte.<br />

Die Einrichtung für das Verfestigen und spätere Abdichten befand<br />

sich über Tage. Insgesamt verarbeiteten wir für die Teufe<br />

19 bis 41 m 21 t Zement. Der aufgewendete Verpreßdruck betrug<br />

max. 4 atü. Die Wasserzuflüsse im Schacht konnten bis auf 8 t/min<br />

beseitigt werden, wobei etwa 4—5 l/min aus dem Mauerwerk <strong>der</strong><br />

Teufe 0-5 m zuflössen. ©<br />

Die Maßnahmen zur Abdichtung <strong>der</strong> Zuflüsse mußten sich nach<br />

den Voruntersuchungen auf den Übergangsbereich von kluftwasserführenden<br />

zum wasserfreien Emscher Mergel konzentrieren.<br />

Die Schachtstöße wurden daher bis 5 m unterhalb <strong>der</strong><br />

Tübbingsäule freigelegt. Den angetroffenen Zustand des Mauerwerks<br />

veranschaulicht die Abb. 2.<br />

Das verhältnismäßig feste Mauerwerk war zum Gebirgsstoß durch<br />

mehrere Einstrichlöcher geöffnet. Obwohl kein Wasseraustritt zu<br />

beobachten war, konnte nicht ausgeschlossen werden, daß beim<br />

Abbohren <strong>der</strong> Schachtstöße bis 5 m Tiefe wasserführende Klüfte<br />

angebohrt werden konnten. Für die durchzuführenden<br />

Untersuchungsbohrungen<br />

setzten wir daher Standrohre ein. Nach dem in<br />

den Abb.3 und 4 skizzierten Plan wurden in drei Horizonten die<br />

Bohrlöcher angeordnet. Die Bohrlöcher des oberen<br />

Horizontes<br />

erhielten ein Ansteigen von 25° und erreichten das Niveau <strong>der</strong><br />

Tübbingsäule. Der 0,5 m darunterliegende Horizont wurde waagerecht<br />

abgebohrt. Der wie<strong>der</strong>um um 0,5 m tieferliegende dritte<br />

Horizont ist mit einer Neigung von 20° gebohrt worden. Insgesamt<br />

führten wir je Horizont zehn Untersuchungsbohrungen durch,<br />

durch die später das Gebirge verfestigt wurde. Von den 30 erstellten<br />

Bohrlöchern brachten acht Wasserzuflüsse von max. 2 l/min.<br />

In die Bohrlöcher preßte man mit einem Druck von max. 10 atü<br />

Zementmilch ein. Die Menge des verarbeiteten Zementes betrug<br />

4 t.<br />

Das anschließende<br />

Herstellen des Hohlraumes für die Auflage<br />

des Betonpfropfens erfolgte mittels Abbauhammer, da eine Auflockerung<br />

<strong>der</strong> Schachtstöße durch Schießarbeit vermieden werden<br />

mußte.<br />

Die Abb. 5 zeigt das anstehende Gestein und die Abb. 6 veranschaulicht<br />

den durch Spitzarbeit herzustellenden Raum. Der<br />

anstehende graue Emscher Mergel war trocken, nicht klüftig und<br />

sehr zäh. Er ließ sich nur mit geringen Vorgaben spitzen und<br />

erfüllte die an ihn gestellten For<strong>der</strong>ungen als Wi<strong>der</strong>lager für den<br />

einzubringenden<br />

Betonpfropfen<br />

Für das Einbauen des Betonpfropfens wurde als Bodenschalung<br />

eine Hilfsbühne aus 9x I P 20 eingebracht.<br />

Die Form und Stärke des Betonpfropfens veranschaulicht Abb. 7.<br />

Aus dieser Abbildung sind auch die Abmessungen und das statische<br />

System des Betonpfropfens zu ersehen<br />

Die benötigte Betonmenge wurde als Fertigbeton (B 300) ange- ©<br />

liefert und über eine Fall-Leitung NW 150 zum Arbeitsort geför<strong>der</strong>t.<br />

Die Verdichtung des Betons erreichte man mit Rüttlern. Die<br />

Abb. 8 zeigt die einfache Einrichtung, durch die wir 82,3 m 3<br />

Fertigbeton<br />

in 5 Stunden einbrachten.<br />

Auf das vorgesehene Nachzementieren <strong>der</strong> Grenzflächen Beton-<br />

Gebirge wurde verzichtet, da <strong>der</strong> graue Emscher Mergel in Berührung<br />

mit Wasser zum Quellen neigte.<br />

Nach <strong>der</strong> Abbindezelt des Betons verfüllten wir wie<strong>der</strong> den<br />

Schacht mit <strong>der</strong> ausgeräumten Verfüllmasse und stellten den<br />

ursprünglichen Zustand wie<strong>der</strong> her.<br />

Die Gesamtbauzeit für die beschriebenen Arbeiten betrug drei<br />

Monate.

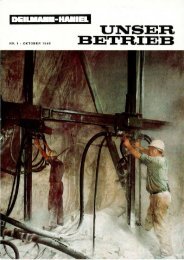

Schi eßtechn k im Schacht<br />

Herstellen<br />

von Verlagerungslöchern<br />

Von Dipl.-Berging. Eberhard<br />

Noll<br />

Für den Schacht 6 <strong>der</strong> Steinkohlenbergwerk Westfalen AG ist<br />

<strong>der</strong> Einbau einer Wendelrutsche geplant. Ende vergangenen<br />

Jahres wurde Deilmann-Haniel <strong>der</strong> Auftrag erteilt, die notwendigen<br />

Vorbereitungsarbeiten durchzuführen. Die För<strong>der</strong>einrichtung<br />

soll sich von <strong>der</strong> 1035-m-Sohle bis zum 829-m-Anschlag, Flöz<br />

FG, erstrecken (s. Situationsskizze).<br />

In diesem Schachtabschnitt wurden für die Aufnahme <strong>der</strong> IPB-<br />

600- und IPB-400-Verlagerungsträger 11 Einbauhorizonte mit jeweils<br />

4 Trägerlöchern vorgesehen (s. Schachtscheibe).<br />

Gemäß den sicherheitlichen Vorschriften seitens <strong>der</strong> Bergbehörde,<br />

die für die Träger eine Auflage von mindestens 60 cm vorschreibt,<br />

ergaben sich für die Verlagerungslöcher die Abmessungen:<br />

Höhe : Breite : Tiefe = 800 : 600 : 800 mm.<br />

Der Ausbau des 7 m lichten Schachtes besteht aus Betonformsteinen<br />

B 600, 200 X 200 X 500 mm, und mit Maschendraht bewehrtem<br />

20—30 cm starkem Hinterfüllbeton.<br />

Vorgenannte Maße <strong>der</strong> Trägerlöcher und die Härte <strong>der</strong> Betonformsteine<br />

bedeuteten für die Durchführung <strong>der</strong> Spitzenhammerarbeit<br />

einen äußerst hohen Zeit- und Schichtenaufwand. Es lag<br />

deshalb <strong>der</strong> Gedanke nahe, sich <strong>der</strong> Schießarbeit zu bedienen,<br />

zumal dieser Anwendung an<strong>der</strong>en Orts im letzten Jahr unter<br />

ähnlichen Bedingungen ein positiver Erfolg beschieden war.<br />

(Sprengtechnischer Dienst <strong>der</strong> Dynamit Nobel AG, Essen.) Da es<br />

sich In dem erwähnten Falle um festes, homogenes Sandschiefergestein<br />

handelte, mußte für das Hereinschießen des Formsteinmauerwerkes<br />

ein <strong>neue</strong>s Rezept gefunden werden. Es war nicht<br />

bekannt, inwieweit die Verfugung den Detonations- und Schwadendruck<br />

und somit das wirkungsvolle und zugleich schonende<br />

Schießergebnis beeinflussen würde.<br />

Mit dem Auftraggeber kam die Vereinbarung zustande, eine endgültige<br />

Entscheidung — ob Durchführung <strong>der</strong> Schieß- o<strong>der</strong> Spitzhammerarbeit<br />

— von dem Resultat eines Schießversuches im<br />

schachtnahen Füllort (Formsteinmaß 200 x 200 X 600) auf <strong>der</strong><br />

945-m-Sohle abhängig zu machen.<br />

Bereits Ende September 1968 fand <strong>der</strong> Versuch in Zusammenarbeit<br />

mit dem Sprengtechnischen Dienst <strong>der</strong> Dynamit AG statt.<br />

Der Erfolg war ermutigend, so daß beschlossen wurde, die<br />

Schießarbeit <strong>der</strong> Abbauhammertätigkeit vorzuziehen. Bohrschema<br />

1 vermittelt einen Überblick über Schußzahl, Anordnung<br />

<strong>der</strong> Bohrlöcher und <strong>der</strong> Zeitstufenfolge. Verwendet wurde <strong>der</strong><br />

Sprengstoff Ammongelit 3, gezündet mit Millisekundenzün<strong>der</strong>n<br />

30 ms Brennzeitabstandes aus dem Bohrlochtiefsten. Verdämmt<br />

wurden die Löcher mit Lettenbesatz. Das Schußbild macht erkennbar,<br />

daß die Bohrlöcher sowohl vom Einbruch als auch vom<br />

Kranz teils in <strong>der</strong> durchgehenden Fuge, teils in den Steinen an-

gesetzt sind mit dem Zweck, jeweils etwaige Unterschiede in <strong>der</strong><br />

Sprengwirkung inner- und außerhalb des Bohrschemas feststellen<br />

zu können. Die gleichen Überlegungen gelten bezüglich <strong>der</strong><br />

variierenden Sprengstoffdosierung.<br />

Um das Nachbargestein zu schonen und über die gesamte Bohrtiefe<br />

(80 cm) profilgetreu eine gleichmäßig kleinstückige Zertrümmerung<br />

des Mauerwerkes zu erreichen, wurden die Schußlöcher<br />

im Tiefsten mit 25er Patronen und weiterhin zur Streckung <strong>der</strong><br />

Ladesäulen mit 18 er Patronen besetzt, Einbruch und Außenlöcher<br />

getrennt voneinan<strong>der</strong> gezündet. Der Einbruch kam bis auf 20 cm<br />

herein, im vor<strong>der</strong>en Abschnitt im größeren Umfang als erwünscht.<br />

Der zweite Zündgang erweiterte das Loch verhältnismäßig profilgerecht<br />

und vertiefte es praktisch auf das erstrebte Maß. Das<br />

Haufwerk war verhältnismäßig feinstückig.<br />

Die in den senkrecht und waagerecht verlaufenden Fugen angesetzten<br />

Schüsse rissen das angrenzende Mauerwerk an bzw. lösten<br />

von ihm im vor<strong>der</strong>en Bereich überfaustgroße Teile des Formsteinquerschnittes.<br />

Es schien deshalb geraten, für das Schießen<br />

im Schacht diesen unerwünschten Nebenwirkungen dadurch zu<br />

begegnen, daß man für das endgültige Schußbild alle Außenlöcher<br />

von den Fugen eingerahmt ließ — von Bedeutung für den<br />

vor<strong>der</strong>en Bereich des Trägerloches.<br />

Die Wirkung in <strong>der</strong> Tiefe mußte abgewartet werden, da die Fugen<br />

durch die radiale Anordnung <strong>der</strong> Formsteine spitzwinkelig zu<br />

durchbohren waren.<br />

Abb. 1<br />

Das Bohrschema 2 zeigt, wie einige Monate später im Schacht<br />

verfahren wurde. Es blieb bei 17 Loch (40 mm 0), ebenfalls bei<br />

2 Zündgängen für die Einbruchs- und Außenlöcher, verdämmt<br />

jedoch mit jeweils einer Wasserbesatzpatrone. Von den Entlastungslöchern<br />

wurde abgesehen. Weiterhin erfolgte eine Reduzierung<br />

des Sprengstoffes mit Rücksicht auf die Schachteinbauten<br />

und die möglichst gering zu haltenden Erschütterungen. Die<br />

Bohrlöcher wurden aufgrund <strong>der</strong> Lage <strong>der</strong> Nischen zur Schachtwandung<br />

8—120 cm tief abgebohrt.<br />

Das Herausschießen aller 44 Trägerlöcher glückte nach diesem<br />

Parallelbohrverfahren recht zufriedenstellend. Voraussetzung für<br />

den Erfolg waren das exakte Herstellen <strong>der</strong> Bohrlöcher - eingemessen<br />

mit <strong>der</strong> Wasserwaage - und die sorgfältig und konsequent<br />

nach Plan durchgeführte Schießarbeit. Bis auf 2 Spurlatten<br />

von 9 m Länge, die ausgewechselt werden mußten, traten<br />

dank umsichtiger Vorkehrmaßnahmen keine Schäden auf. An <strong>der</strong><br />

Schachtwandung selbst konnten keine sichtbaren Schäden festgestellt<br />

werden.<br />

Die Spurlatten wurden mit Eisenschwellen abgedeckt. Die im NO<br />

des Schachtes eingehängten Kabel (5 kV- und Telefonkabel)<br />

waren durch ein am Haspelseil aufgehängtes 800 er Gummiband<br />

geschützt.<br />

Abb. 1 zeigt eine abgebohrte Ausbruchsstelle am südlichen<br />

Schachtstoß, ca. 50 cm von <strong>der</strong> Spurlatte entfernt.<br />

13

Abb. 2 verdeutlicht das Schußergebnis. Im Hintergrund ist <strong>der</strong><br />

aus <strong>der</strong> Betonverfüllung freigelegte Maschendraht erkennbar.<br />

Der Beginn <strong>der</strong> Arbeiten erfolgte 20 m unterhalb des 829-m-<br />

Anschlages. Zunächst wurden (s. Situationsskizze Schacht 6) die<br />

Lochstellen <strong>der</strong> 6 Horizonte bis zur Wettersohle abgebohrt und<br />

anschließend wie<strong>der</strong> von oben nach unten ausgeschossen. Ebenso<br />

verlief <strong>der</strong> Arbeitsgang für die weiteren 5 Horizonte im 2. Abschnitt<br />

Wettersohle - 1035-m-Sohle.<br />

Das För<strong>der</strong>fähigmachen des Schachtes 6 (einziehen<strong>der</strong> Außenschacht)<br />

erlaubte nur ein 2 /3iges Arbeiten während <strong>der</strong> Abendund<br />

Nachtschicht. Die Belegung bestand jeweils aus 6 Mann einschließlich<br />

dem För<strong>der</strong>maschinisten und einem Helfer im Fahrschacht,<br />

<strong>der</strong> das Umsetzen <strong>der</strong> Fahrten besorgte und den Verschlag<br />

entfernte bzw. wie<strong>der</strong> herrichtete. Eingehängt war eine<br />

einetagige Arbeitsbühne.<br />

In einer Schicht konnte die Bohrarbeit für alle 4 Trägerlöcher<br />

bewältigt werden. Ebenso verhielt es sich mit <strong>der</strong> Ausführung<br />

<strong>der</strong> Schießarbeit. Somit wurde praktisch ein Horizont für den<br />

Trägereinbau an einem Arbeitstag hergerichtet.<br />

Bei Durchführung <strong>der</strong> Spitzhammerarbeit hätte man erfahrungsgemäß<br />

mit mehr als dem zweifachen Schichten- und auch Zeitaufwand<br />

rechnen müssen.<br />

Sicherlich bedeutete diese zweifellos rationellere Arbeitsweise<br />

ein Wagnis, zum einen, well dieses Verfahren relativ selten bevorzugt<br />

bzw. in dem geschil<strong>der</strong>ten Ausmaß gar nicht angewandt<br />

wird und deshalb diesbezügliche Erfahrungen nur in geringem<br />

Umfang vorlagen und zum an<strong>der</strong>en noch bis heute die weltverbreitete<br />

Meinung besteht, daß ein Sprengschuß im Vergleich zur<br />

Anwendung konventioneller Arbeitsmittel wesentlich höhere Erschütterungen<br />

und somit möglicherweise erheblichere Schäden<br />

zur Folge hat. Das muß nicht sein.<br />

Die in den letzten Jahren beson<strong>der</strong>s im Tiefbau häufiger durchgeführten<br />

Erschütterungsmessungen haben gezeigt, daß eine<br />

kontinuierlich anhaltende Spitz- o<strong>der</strong> Rammarbeit — in <strong>der</strong> Nähe<br />

empfindlicher und kostspieliger Bauwerke — mitunter höhere<br />

Schwinggeschwindigkeiten hervorruft als vergleichsweise das Abtun<br />

einiger gut dosierter Sprengschüsse. Bei unserem Beispiel<br />

konnten nach den ersten gelungenen Sprengergebnissen noch<br />

bestehende Zweifel und Bedenken an dem Gelingen dieses Vorhabens<br />

zerstreut werden.<br />

Nach Abschluß <strong>der</strong> Arbeiten war erwiesen, daß, ohne erkennbare<br />

ernstliche Schäden zu verursachen, größere Hohlräume im<br />

Schacht unter extrem schwierigen Bedingungen auf schießtechnischem<br />

Wege einwandfrei herzustellen sind, wenn mit <strong>der</strong> nötigen<br />

Sorgfalt und fachgerecht verfahren wird.

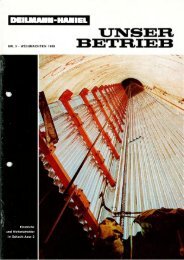

NEUE LIEFERUNGEN DER GHH<br />

(Aus: GHH - Technische Berichte Nr. 3/68)<br />

In <strong>der</strong> ersten Ausgabe unserer Werkzeitschrift berichteten wir<br />

über unsere Arbeiten auf Schacht Asse 2 für die Gesellschaft<br />

für Strahlenforschung mbH, München. Nachstehend bringen<br />

mir eine Beschreibung <strong>der</strong> Einrichtungen, die für diese Schachtanlage<br />

von <strong>der</strong> Gutehoffnungshütte Sterkrade Aktiengesellschaft<br />

geliefert und z. T. mit unserer Hilfe installiert wurden:<br />

Im Anschluß an von uns durchgeführte Planungsarbeiten erhielten<br />

wir einen Auftrag auf den Umbau <strong>der</strong> Schachtför<strong>der</strong>anlage<br />

eines stillgelegten Salzbergwerkes.<br />

Die Anlage ist für den Transport von<br />

Großbehältern mit radioaktiven Rückständen<br />

nach unter Tage bestimmt,<br />

die dort in beson<strong>der</strong>en Kammern<br />

eingelagert werden (s. Abb.).<br />

An den Schacht von 5,5 m Durchmesser<br />

sind zwei Sohlen bei — 490<br />

und — 750 m angeschlossen. Well<br />

nur ein Schacht zur Verfügung steht,<br />

ist ein Wetterschei<strong>der</strong> vorgesehen.<br />

Da <strong>der</strong> Lüfter auf <strong>der</strong> 490-m-Sohle installiert werden soll, wird<br />

<strong>der</strong> Wetterschei<strong>der</strong> nur bis zu dieser Sohle hinuntergeführt.<br />

Der Schacht erhält Stahleinbauten, die Hauptför<strong>der</strong>ung Stahlspurlatten<br />

und die Hilfsfahrung Führungsschienen in Briartanordnung.<br />

Die teilweise schadhaften Tübbinge werden von — 4 bis<br />

— 320 m durch eine stählerne Vorbausäule von 4,25 m lichtem<br />

Durchmesser gesichert. Da zwischen 600 m und 740 m Teufe<br />

mit erheblichen Gebirgsbewegungen gerechnet werden muß,<br />

werden die För<strong>der</strong>mittel dort an einer aufgehängten 140 m langen<br />

Stahlkonstruktion geführt, die von den Schachtstößen vollständig<br />

unabhängig ist. Diese Konstruktion wurde speziell für<br />

den vorliegenden Fall entwickelt. Außerdem werden auf beiden<br />

Sohlen <strong>neue</strong> Schachtstühle eingebaut.<br />

Neben dem Behältertransport sind im Schacht — und zwar Im<br />

einziehenden Wetterstrom — Langteiltransport und Seilfahrt vorzusehen.<br />

Die Hauptför<strong>der</strong>einrichtung wird aus diesem Grunde als<br />

eintrümige Gestellför<strong>der</strong>ung mit Gegengewicht ausgeführt. Die<br />

Nutzlast beträgt 10 t bei einer max. Geschwindigkeit von 10 m/s.<br />

Der einbödige För<strong>der</strong>korb (mit Rollenführung) erhält im Hinblick<br />

auf den Großbehältertransport eine lichte Höhe von 5 m<br />

Die vorhandene Einseil-Flur-För<strong>der</strong>maschine mit Gleichstromantrieb<br />

erhält eine <strong>neue</strong> Treibscheibe von 5 m Durchmesser.<br />

Das Führungsgerüst wird unterhalb + 16 m er<strong>neue</strong>rt und mit<br />

einem Bockgerüst bei + 6 m abgefangen. Im übrigen wird das<br />

vorhandene Einstrebengerüst weiterverwendet; es erhält <strong>neue</strong><br />

Seilscheiben von 5 m Durchmesser.<br />

Zur Befahrung des Schachtes dient eine kleine, eintrümige Hilfsfahrung<br />

mit Gegengewicht im ausziehenden Wetterstrom.<br />

Der Haspel wird auf dem Bockgerüst des Führungsgerüstes aufgestellt.<br />

Da <strong>der</strong> Trummittenabstand gleich dem Treibscheibendurchmesser<br />

ist, entfällt die Ablenkscheibe. Der hydraulische Antrieb<br />

des Haspels gestattet eine stufenlos regelbare För<strong>der</strong>geschwindigkeit<br />

von 0—4 m/s.<br />

15

Von Dipl.-Ing. Gerhard Ludwig<br />

(Aus „Wirtschaft und Wissenschaft" Nr. 2/69)<br />

Die breite Öffentlichkeit, seit Jahren an Schwierigkeiten stieß als über Tage. Hier,<br />

Hiobsbotschaften über schwindenden Steinkohlenabsatz,<br />

in den Aufbereitungen, Kokereien und Kraft-<br />

Zechenschließungen und werken, hatten schon vor und nach dem<br />

wachsende Kohlenhalden gewöhnt, hat Ersten Weltkrieg wissenschaftliche Methoden<br />

kaum wahrgenommen, daß sich im Bergbau<br />

bei <strong>der</strong> Lösung von Problemen Eingang<br />

eine stürmische technische Weiterentwicklung<br />

gefunden. Dagegen konnte man in den Unsteigerung<br />

und eine anhaltende Produktivitätstertagebetrieben<br />

erst gegen Ende <strong>der</strong> drei-<br />

vollziehen, die jeden Vergleich ßiger Jahre zunächst das Gebiet <strong>der</strong> Grubensicherheit<br />

mit an<strong>der</strong>en Wirtschaftszweigen aushalten.<br />

einer systematischen Bearbei-<br />

Die Untertageleistung im Ruhrgebiet hat im tung zuführen. Etwa zur gleichen Zeit begann<br />

Durchschnitt des Jahres 1968 3,6 Tonnen<br />

die ingenieurmäßige Durchdringung<br />

verwertbare För<strong>der</strong>ung je Mann und Schicht<br />

(t/MS) erreicht. Das bedeutet einen Produktivitätszuwachs<br />

<strong>der</strong> gesamten bergmännischen Verfahrenstechnik,<br />

um <strong>neue</strong> Grundlagen für die Me-<br />

seit 1958, dem Beginn <strong>der</strong> chanisierung und Leistungssteigerung zu<br />

Strukturkrise, um fast 120%. Damit hat <strong>der</strong> schaffen. Nach dem Zweiten Weltkrieg<br />

Steinkohlenbergbau alle Vorausschätzungen<br />

brachten die Kriegsfolgen und <strong>der</strong> ständige<br />

<strong>der</strong> letzten Jahre weit übertroffen. Be-<br />

Kohlenmangel diese Arbelten fast völlig<br />

zeichnend für die Geschwindigkeit dieser zum Erliegen, bis die Ende <strong>der</strong> fünfziger<br />

Entwicklung ist die Tatsache, daß die Produktivität,<br />

Jahre beginnende Kohlenkrise den Bergschaftsministers<br />

die ein im Auftrag des Wirtbau<br />

vor die For<strong>der</strong>ung stellte, die Forschung<br />

des Landes Nordrhein- und Entwicklung verstärkt wie<strong>der</strong> aufzunehmen<br />

Westfalen erstelltes Gutachten für 1970<br />

und zu beschleunigen.<br />

voraussagte, schon Mitte 1967 erreicht war.<br />

Jüngste Angaben maßgeblicher Vertreter<br />

des Bergbaus sprechen sogar von einem<br />

Verstärkte För<strong>der</strong>ung<br />

möglichen Anstieg <strong>der</strong> Untertageleistung<br />

<strong>der</strong> Gemeinschaftsforschung<br />

auf 4,5 t/MS bis Ende 1972.<br />

Bis zu diesem Zeitpunkt beschränkte sich<br />

die Forschung und Entwicklung hauptsächlich<br />

auf kleinere Objekte und lag in den<br />

Vom handwerklichen Meisterbetrieb Händen einzelner Bergwerksbetriebe, <strong>der</strong><br />

zum ingenieurmäßig geführten Großbetrieb Zulieferfirmen und einiger Institute. Doch<br />

die wachsenden Aufgaben, die einen immer<br />

In diesen Zahlen schlägt überwiegend <strong>der</strong> größeren Aufwand an Personal, Geld und<br />

technische Fortschritt <strong>der</strong> letzten Jahre zu Zelt erfor<strong>der</strong>ten, legten den Gedanken<br />

Buche, <strong>der</strong> seine Impulse durch systematische<br />

nahe, die Vorteile einer engeren Zusamten<br />

Forschungs- und Entwicklungsarbeimenarbeit<br />

zwischen allen interessierten<br />

erhielt. Selbstverständlich darf hier <strong>der</strong> Stellen zu nutzen. Der Steinkohlenbergbauverein,<br />

Einfluß verschiedener, unter dem Druck <strong>der</strong><br />

dem alle Steinkohle för<strong>der</strong>nden<br />

Kohlenkrise erzwungener Maßnahmen und Bergwerksgesellschaften <strong>der</strong> Bundesrepublik<br />

struktureller Verän<strong>der</strong>ungen nicht vergessen<br />

Deutschland angehören, erhielt den<br />

werden, wie die negative Rationalisierung<br />

bei <strong>der</strong> Flözauswahl, die Stillegung unwirtschaftlicher<br />

Auftrag, die Forschungs- und Entwicklungsarbeiten<br />

für den Bergbau zu koordinieren<br />

Schachtanlagen, die Be-<br />

und die Gemeinschaftsforschung zu för<strong>der</strong>n.<br />

triebszusammenfassungen unter und über Der Aufbau <strong>der</strong> Gemeinschaftsforschung<br />

Tage und die Zusammenlegung von Zechen gipfelte In <strong>der</strong> Errichtung <strong>der</strong> zentralen Forschungsanstalt<br />

zu Verbundbergwerken. Trotzdem läßt sich<br />

beim Steinkohlenbergbau-<br />

feststellen, daß <strong>der</strong> Durchbruch vom handwerklich<br />

geleiteten Meisterbetrieb zum ingenieurmäßig<br />

geführten industriellen Großbetrieb<br />

verein in Essen-Kray, die 1958 ihre Arbeit<br />

aufnahm und seitdem noch wesentlich erweitert<br />

werden konnte. Bei den ersten Entwürfen<br />

im Bergbau ohne die Forschung<br />

für den Bau <strong>der</strong> Bergbau-Forschungsanstalt<br />

standen die Arbeitsgebiete<br />

nicht denkbar gewesen wäre.<br />

»Kohlenveredlung« und »Kohlenverwendung«<br />

im Vor<strong>der</strong>grund. Man knüpfte damit<br />

Diese Strukturän<strong>der</strong>ung <strong>der</strong> Schachtanlagen<br />

vollzog sich in den einzelnen Betriebsbereichen<br />

unterschiedlich schnell. Die Ursache<br />

an die traditionelle Kohlenforschung an, <strong>der</strong><br />

sich schon vor dem Ersten Weltkrieg das<br />

lag nicht zuletzt darin, daß das genaue meßtechnische<br />

Erfassen betrieblicher Gegeben-<br />

Kaiser-Wllhelm-Institut für Kohlenforschung<br />

in Mülheim (Ruhr) und einige Jahre später<br />

heiten unter Tage auf ungleich größere<br />

auch die Gesellschaft für Kohlentechnik<br />

mbH in Dortmund gewidmet hatten. Doch<br />

bald ergab sich die Notwendigkeit, auch die<br />

Gebiete »Grubensicherheit«, »Staub- und<br />

Silikosebekämpfung« und »Bergtechnik« in<br />

die Forschungs- und Entwicklungsarbeit einzubeziehen.<br />

Damit war die Entwicklung von<br />

<strong>der</strong> speziellen »Kohlenforschung« zur<br />

»Bergbauforschung« auf breitester Grundlage<br />

vollzogen.<br />

Der Begriff »Bergbauforschung« umfaßt<br />

heute ein interdisziplinäres Forschungsgebiet,<br />

auf dem Wissenschaftler und Ingenieure<br />

so unterschiedlicher Fachrichtungen<br />

zusammenarbeiten, wie Geologie, Maschinenbau,<br />

Chemie, Mineralogie, Physik, Bergbau,<br />

Betriebswirtschaft und Verfahrenstechnik.<br />

Steigende Aufwendungen<br />

für Forschung und Entwicklung<br />

Entsprechend den steigenden Aufwendungen<br />

<strong>der</strong> übrigen Wirtschaft für Forschung<br />

und Entwicklung haben auch die Aufwendungen<br />

des Bergbaus zugenommen. Seit<br />

Bestehen <strong>der</strong> zentralen Forschungsanstalt<br />

des deutschen Steinkohlenbergbaus haben<br />

sich die jährlich für Forschungs- und Entwicklungsarbeiten<br />

eingesetzten finanziellen<br />

Mittel mehr als verdoppelt. Insgesamt hat<br />

<strong>der</strong> Steinkohlenbergbauverein als Träger<br />

<strong>der</strong> Gemeinschaftsforschung von 1960 bis<br />

1968 rd. 300 Mill. DM ausgegeben; 1968<br />

allein waren es rd. 40 Mill. DM. Etwa zwei<br />

Drittel <strong>der</strong> jährlichen Aufwendungen bringt<br />

<strong>der</strong> Bergbau selbst auf, ein Drittel stammt<br />

von dritter Seite. Es handelt sich hier um<br />

die meist projektgebundenen Zuschüsse,<br />

mit denen die Kommission <strong>der</strong> Europäischen<br />

Gemeinschaften und das Land Nordrhein-Westfalen<br />

die Gemeinschaftsforschung<br />

unterstützen. Hinzu kommen noch<br />

zweckgebundene Mittel verschiedener Bundesministerien,<br />

<strong>der</strong> Stiftung Volkswagenwerk<br />

und <strong>der</strong> Arbeitsgemeinschaft Industrieller<br />

Forschungsvereinigungen. Wenn <strong>der</strong><br />

technische Fortschritt, an dem die Forschung<br />

unbestritten einen entscheidenden<br />

Anteil hat, heute immer spürbarer die Wettbewerbsfähigkeit<br />

<strong>der</strong> Steinkohle gegenüber<br />

an<strong>der</strong>en Energieträgern verbessert, so darf<br />

man feststellen, daß die zunehmenden Aufwendungen<br />

<strong>der</strong> letzten Jahre gut angelegt<br />

sind.<br />

Die Forschungs- und Entwicklungstätigkeit<br />

im Steinkohlenbergbau umfaßt reine Grundlagenforschung<br />

zum Klären naturgegebener<br />

Zusammenhänge, jedoch zum überwiegenden<br />

Teil anwendungsorientierte Forschung<br />

für die Verbesserung bestehen<strong>der</strong> o<strong>der</strong> Entwicklung<br />

<strong>neue</strong>r Betriebsmittel und Verfahren.<br />

Das gilt beson<strong>der</strong>s für das Gebiet <strong>der</strong><br />

Bergtechnik.<br />

Zunächst stand die Vollmechanisierung <strong>der</strong><br />

wichtigsten Arbeitsvorgänge unter Tage im<br />

16

Vor<strong>der</strong>grund. Beson<strong>der</strong>s erfolgreich waren<br />

diese Bemühungen in den Streben, den<br />

eigentlichen Abbaubetrieben. Hier stieg <strong>der</strong><br />

För<strong>der</strong>anteil <strong>der</strong> vollmechanischen Gewinnung<br />

von 22% Im Jahre 1958 auf heute rd.<br />

87% an. Die Kohlengewinnung in flach<br />

und mäßig geneigten Flözen allein ist nahezu<br />

zu 100% vollmechanisiert. Dieser Erfolg<br />

gründet sich hauptsächlich auf die stetige<br />

Verbesserung <strong>der</strong> schälenden Gewinnungstechnik,<br />

die dem Kohlenhobel eine immer<br />

größere Anwendungsbreite erschlossen hat.<br />

Nachdem die Kohlenhobelanlagen lange<br />

Zeit fast ausschließlich aufgrund empirisch<br />

gewonnener Erkenntnisse weiterentwickelt<br />

wurden, hat <strong>der</strong> Steinkohlenbergbauverein<br />

seit einigen Jahren damit begonnen, wichtige<br />

Einflußgrößen, wie die Meißelformen<br />

und Schnitttiefe, auf die Lösekraft zu untersuchen.<br />

Zugkraftmessungen an Kohlenhobeln<br />

haben nachgewiesen, daß bei Hobeln<br />

älterer Bauart nur ein kleiner Teil <strong>der</strong> vom<br />

Antrieb aufgebrachten Zugkraft für die Lösearbeit<br />

zur Verfügung steht, dagegen <strong>der</strong><br />

größte Teil <strong>der</strong> Kettenzugkräfte durch die<br />

Reibungskräfte aufgezehrt wird. Diese Zugkraftmessungen<br />

trugen wesentlich dazu bei,<br />

leistungsgeregelte hydrostatische Hobelantriebe<br />

richtig zu bemessen, und lieferten<br />

die Grundlage für die Auslegung von Antrieben<br />

schlechthin. Weiterhin waren theoretische<br />

Forschungsarbeiten dem Ermitteln<br />

des besten Verhältnisses von Hobel- und<br />

För<strong>der</strong>geschwindigkeit hinsichtlich einer<br />

gleichmäßigen und vollständigen Beladung<br />

des Strebför<strong>der</strong>ers gewidmet. Aufbauend<br />

auf den bisherigen Erfahrungen und Erkenntnissen<br />

arbeitet man z. Z. daran, den<br />

Ausnutzungsgrad <strong>der</strong> Hobelanlagen zu verbessern<br />

und eine weitgehende Differenzierung<br />

<strong>der</strong> Hobelverfahren in Abhängigkeit<br />

von den geologischen Störungen <strong>der</strong> Lagerstätten<br />

zu erzielen. In diesem Zusammenhang<br />

steht die Erhöhung <strong>der</strong> Hobelgeschwindigkeit<br />

und damit <strong>der</strong> Antriebsleistung<br />

sowie <strong>der</strong> Übergang zu wassergekühlten,<br />

polumschaltbaren Motoren. Kohlenhobel<br />

erreichen heute Geschwindigkeiten<br />

bis 2 m/s. Mit <strong>der</strong> jüngsten Hobelentwicklung,<br />

dem Gleithobel, versucht man,<br />

durch den Bau überschwerer Anlagen in<br />

17

immer härtere Kohle vorzudringen. Der<br />

Gleithobel mit seiner Zwangsführung bietet<br />

auch den besten Ansatzpunkt für die Automatisierung.<br />

Neben dem Hobel ist <strong>der</strong> Walzenschrämla<strong>der</strong><br />

die wichtigste Gewinnungsmaschine<br />

im westdeutschen Steinkohlenbergbau.<br />

Wenn auch ihr Anteil an <strong>der</strong> vollmechanischen<br />

Gewinnung zugunsten des Kohlenhobels<br />

in den letzten Jahren zurückging,<br />

ist doch ihre Weiterentwicklung nicht stehengeblieben.<br />

Zur Zeit ist die Umstellung<br />

von einseitig auf zweiseitig schneidende<br />

Maschinen in vollem Gang. Um den Staubanfall<br />

bei <strong>der</strong> schneidenden Gewinnung<br />

herabzusetzen und ein möglichst grobstückiges<br />

För<strong>der</strong>gut zu erhalten, wird die<br />

Drehzahl <strong>der</strong> Walzen immer stärker herabgesetzt,<br />

wobei man bereits bis auf Drehzahlen<br />

von 50 min-l heruntergeht. Durch<br />

Än<strong>der</strong>ung <strong>der</strong> Walzenform und <strong>der</strong> Meißelbestückung<br />

wurde die Löse- und Ladearbeit<br />

verbessert. An die Stelle <strong>der</strong> früher verwendeten<br />

Igelwalze mit ihren vielen kleinen Meißeln<br />

sind die Schnecken- und Schraubenwalzen<br />

mit nur wenigen, dafür aber breiten<br />

Meißeln getreten. Insgesamt gesehen hat<br />

<strong>der</strong> Walzenschrämla<strong>der</strong> einen Entwicklungsstand<br />

erreicht, <strong>der</strong> in Verbindung mit mo<strong>der</strong>nem<br />

Strebausbau eine weitgehende Integration<br />

aller Arbeitsvorgänge im Streb<br />

erlaubt, so daß In Zukunft wie<strong>der</strong> mit einem<br />

zunehmenden Einsatz von Walzenschrämla<strong>der</strong>n<br />

zu rechnen ist,<br />

Mechanisierung <strong>der</strong> Kohlegewinnung<br />

bedingt Mechanisierung des Strebausbaus<br />

Die Mechanisierung <strong>der</strong><br />

Kohlengewinnung<br />

war eng verbunden mit einschneidenden<br />

Än<strong>der</strong>ungen des Ausbaus, <strong>der</strong> den wan<strong>der</strong>nden<br />

Strebraum offenhält. Mußte man<br />

noch beim Ausbau mit Holzstempeln und<br />

Holzkappen in <strong>der</strong> Regel direkt am Kohlenstoß<br />

noch einen Stempel zur Unterstützung<br />

des Hangenden setzen, ermöglichte erst<br />

<strong>der</strong> Übergang auf Reibungsstempel aus<br />

Stahl und Stahlkappen die stempelfreie Abbaufront,<br />

die geradezu die Voraussetzung<br />

für den unbehin<strong>der</strong>ten Einsatz von Gewinnungsmaschinen<br />

ist. Die Nachteile des Reibungsstempels,<br />

wie unterschiedliche<br />

Setzlast<br />

und unterschiedliche Klemmlast, führten<br />

bald zur Entwicklung des Hydraulikstempels<br />

und schreitenden Ausbaus, bei<br />

denen das Einhalten eines bestimmten<br />

Innendrucks gleiche Setz- und<br />

Einstellasten<br />

gewährleisten. Unter schreitendem Ausbau<br />

ist eine Ausbaueinheit zu verstehen, bei <strong>der</strong><br />

mehrere hydraulische Stempel zu einer<br />

Gruppe zusammengefaßt sind, die nach<br />

Ventilbedienung von Hand selbsttätig vorrückt.<br />

Die Mechanisierung <strong>der</strong> Ausbauarbeit<br />

hat eine Steigerung <strong>der</strong> Ausbauleistung<br />

gegenüber Handarbeit auf das Drei- bis<br />

Vierfache gebracht. Sie wird jedoch vielfach<br />

dadurch erschwert, daß die Gesteinsschichten<br />

unmittelbar über <strong>der</strong> Kohle nicht<br />

fest genug sind. Hier hat die gebirgsmechanische<br />

Forschung durch Untertagebeobachtungen,<br />

Modell- und Prüfstandversuche den<br />

Weg für die Verwendbarkeit von schreitendem<br />

Ausbau bei gebrächem Hangenden<br />

geebnet.<br />

Auch die Entwicklung <strong>der</strong> hydraulischen<br />

Elemente selbst stand anfangs vor vielen<br />

Problemen. Inzwischen konnten so wichtige<br />

Fragen wie die <strong>der</strong> Abdichtung und <strong>der</strong><br />

Überdruckventile geklärt werden. Heute<br />

werden hydraulische Einzelstempel bis zu<br />

40 Mp hergestellt; mit schreitenden Ausbaueinheiten<br />

lassen sich schon Auflastungen<br />

bis 100 Mp und mehr beherrschen. Nachdem<br />

1958 die ersten Streben mit vollmechanischem<br />

Ausbau ausgerüstet wurden, kamen<br />

schon 1968 rd. 21 % <strong>der</strong> gesamten Abbaubetriebspunktför<strong>der</strong>ung<br />

aus Streben<br />

mit schreitenden hydraulischen Ausbaugestellen.<br />

Aufgrund bisheriger Untersuchungen<br />

würde sich durch Automatisieren<br />

<strong>der</strong> Ausbauarbeit <strong>der</strong> Anwendungsbereich<br />

des schreitenden Ausbaus auf etwa 70%<br />

<strong>der</strong> Abbaubetriebe erweitern lassen. Dazu<br />

entwickelte die Bergbau-Forschung in Essen-Kray<br />

ein pneumatisches Steuerelement,<br />

das die Ventilbetätigung von Hand entbehrlich<br />

macht.<br />

Mit den Mechanisierungserfolgen in <strong>der</strong><br />

flachen und mäßig geneigten Lagerung haben<br />

die Gewinnungsbetriebe in <strong>der</strong> stark<br />

geneigten und steilen Lagerung lange Zeit<br />

nicht Schritt gehalten. Dafür sind die häufigen<br />

geologischen Störungen und die Tatsache<br />

verantwortlich, daß die Arbeitsgänge<br />

Gewinnen, Ausbauen, Holztransport und<br />

Einbringen des Versatzes im allgemeinen<br />

nur nacheinan<strong>der</strong> ablaufen können. Nunmehr<br />

beginnt sich abzuzeichnen, daß die<br />

Betriebe in Lagerungsbereichen über 40 g<br />

Einfallen, dank einer intensiven Forschungsund<br />

Entwicklungstätigkeit, ihren Rückstand<br />

gegenüber <strong>der</strong> flachen und mäßig geneigten<br />

Lagerung aufholen. In einigen Fällen<br />

ist es bereits gelungen, Gewinnungsverfahren<br />

<strong>der</strong> flachen Lagerung einschließlich<br />

des schreitenden Ausbaus in die stark geneigte<br />

Lagerung zu übertragen.<br />

Ein <strong>neue</strong>s Abbauverfahren:<br />

die hydromechanische Kohlengewinnung<br />

Beson<strong>der</strong>s aussichtsreich für die Leistungssteigerung<br />

in <strong>der</strong> stark geneigten und steilen<br />

Lagerung erscheinen jedoch die mannund<br />

ausbaulosen Abbauverfahren. Hier ist<br />

beson<strong>der</strong>s ein Verfahren zu erwähnen, das<br />

nach jahrelanger Entwicklungsarbeit jetzt<br />

an <strong>der</strong> Schwelle zur Betriebsreife steht: die<br />

hydromechanische Kohlengewinnung und<br />

hydraulische För<strong>der</strong>ung. Dabei fließt die von<br />

18

einem scharfen Wasserstrahl gelöste Kohle<br />

als Kohlentrübe durch geneigt aufgefahrene<br />

Abbaustrecken zum Schacht, wo sie<br />

durch Rohrleitung zu Tage gepumpt wird.<br />

Das hydromechanische Verfahren besticht<br />

durch die Einfachheit <strong>der</strong> maschinentechnischen<br />

Ausrüstung und durch seine wirtschaftlichen<br />

und sicherheitlichen Vorteile.<br />

Jedoch muß hierfür <strong>der</strong> Zuschnitt einer<br />

ganzen Grube o<strong>der</strong> mindestens einer Betriebsabteilung<br />

geän<strong>der</strong>t werden. Das wichtigste<br />

Gerät ist <strong>der</strong> Wasserwerfer, dessen<br />

Gewicht im Laufe <strong>der</strong> Entwicklung von 270<br />

kg auf 90 kg gesenkt werden konnte. Weitere<br />

Untersuchungen galten <strong>der</strong> Ermittlung<br />

des günstigsten Druck-Mengen-Verhältnisses<br />

und <strong>der</strong> besten Ausbildung des Strahlrohres<br />

und <strong>der</strong> Spritzdüse. Die <strong>neue</strong>n Werfer<br />

arbeiten mit einem Druck von 100 atü<br />

und einem Wasserverbrauch von etwa<br />

2,5 m 3 /min.<br />

Die Mechanisierungs- und Automatisierungsbestrebungen<br />

außerhalb <strong>der</strong> Gewinnungsbetriebe<br />

sind vor allem auf die Ausund<br />

Vorrichtung gerichtet, da die Vergrößerung<br />

des täglichen Abbaufortschritts eine<br />

Verkürzung <strong>der</strong> Lebensdauer <strong>der</strong> Streben<br />

mit sich bringt, die zu einem beschleunigten<br />

Auffahren von Aufhauen, Flözstrecken, Gesteinsstrecken<br />

und Blindschächten zwingt.<br />

Schon frühzeitig wurde <strong>der</strong> große Nutzen<br />

<strong>der</strong> Bohrarbeit erkannt. Vor allem die Entwicklung<br />

des Großlochbohrens im Gestein,<br />

die nach dem Zweiten Weltkrieg mit <strong>der</strong><br />

Aufgabe begann, Bohrlöcher für die Grubengasabsaugung<br />

herzustellen, ließ die<br />

vielseitigen Vorteile von Bohrlöchern größeren<br />

Durchmessers zum Beispiel für das<br />

Bunkern von Kohle, die Wetterführung und<br />

Mannschaftsfahrung erkennen. Markante<br />

Entwicklungsabschnitte <strong>der</strong> Großlochbohrtechnik<br />

charakterisieren den Übergang von<br />

Bohrwerkzeugen mit Hartmetallschneiden<br />

auf Rollenbohrer, die schrittweise Verstärkung<br />

<strong>der</strong> Bohrmaschinen, den gemeinsamen<br />

Einsatz mehrerer Bohrstufen bei einem<br />

Erweiterungszug, das Erhöhen <strong>der</strong> Zielgenauigkeit<br />

<strong>der</strong> Pilotbohrung durch Hilfsmittel<br />

zum genauen Ansetzen <strong>der</strong> Bohrung<br />

und die Einführung von sogenannten Zielbohrstangen.<br />

Einen entscheidenden Impuls erhielt das<br />

Großlochbohren durch eine zweckmäßigere<br />

Gestaltung <strong>der</strong> Erweiterungsrollenbohrwerkzeuge.<br />

Hier erarbeitete <strong>der</strong> Steinkohlenbergbauverein<br />

den Vorschlag, von <strong>der</strong> üblichen<br />

axialen auf ringförmige Anordnung<br />

<strong>der</strong> Zähne des Rollenbohrwerkzeugs überzugehen.<br />

Mit ringverzahnten Rollenbohrwerkzeugen<br />

sind bisher im Karbongebirge<br />

schon Großlochbohrungen bis zu einem<br />

Durchmesser von 3,3 m hergestellt worden,<br />

und noch in diesem Jahr sollen blindschachtgleiche<br />

Durchmesser von 4 bis 5 m<br />

gebohrt werden.<br />

Flugzeitmassenspektrometer zur qualitativen und quantitativen Schnellanalyse von Verbrennungsprodukten,<br />

wie sie bei <strong>der</strong> Grundlagenforschung über Verbrennungsvorgänge anfallen<br />

Die Entwicklung <strong>der</strong> Vollmechanisierung<br />

<strong>der</strong> Streckenauffahrung verlief bisher recht<br />

unterschiedlich. Für das vollmechanische<br />

Herstellen von Flözstrecken, in denen kein<br />

schwieriges Nebengestein mitgeschnitten<br />

werden muß, gibt es inzwischen eine Reihe<br />

von Maschinentypen, die die Ortsbrust<br />

einem Schrämkopf abschnittsweise<br />

mit<br />

hereingewinnen<br />

und mit Erfolg arbeiten. Dagegen<br />

hat <strong>der</strong> Einsatz einer Vollschnittmaschine<br />

unter Tage für das Auffahren von Strecken<br />

Kein technischer<br />

Fortschritt<br />

ohne Verbesserung <strong>der</strong> Grubensicherheit<br />

Alle technischen Fortschritte in den<br />

im festen Gestein noch nicht ganz befriedigt.<br />

Bergwerksbetrieben<br />

wären zur Wirkungslosigkeit<br />

verurteilt, wenn es nicht gelungen wäre,<br />

durch Forschungs- und<br />

Entwicklungsarbeit<br />

wichtige Verbesserungen auf dem Gebiet<br />

<strong>der</strong> Grubensicherheit und des vorbeugenden<br />

Gesundheitsschutzes für die Belegschaft<br />

zu erzielen. Ging vielfach die Entwicklung<br />

<strong>neue</strong>r Betriebsmittel und Verfahren<br />

Hand in Hand mit einer Erhöhung <strong>der</strong> Sicherheit<br />

— dabei sei u. a. an den<br />

hydraulischen<br />

Ausbau und die mannlosen Abbauverfahren<br />

gedacht, bei denen <strong>der</strong> eigentliche<br />

Gewinnungsraum nicht mehr betreten zu<br />

werden braucht -, hat oft <strong>der</strong> technische<br />

Fortschritt erst völlig <strong>neue</strong> Probleme hervorgerufen.<br />

Hierfür sind die zunehmende<br />

Betriebskonzentration und <strong>der</strong> Einsatz immer<br />

leistungsfähigerer<br />

Gewinnungsmaschinen<br />

ein Beispiel, die die Staubbekämpfung<br />

vor außerordentliche Aufgaben gestellt<br />

haben. Das wichtigste Mittel zur Staubbekämpfung<br />

ist das Tränken des<br />

Kohlenstoßes<br />

mit Wasser vor <strong>der</strong><br />

Kohlengewinnung.<br />

Die Geräte und Verfahren wurden im Laufe<br />

<strong>der</strong> letzten Jahre ständig verbessert, um<br />

das Tränken <strong>der</strong> ständig erhöhten<br />

Abbaugeschwindigkeit<br />

anzupassen<br />

Umfangreiche Arbeiten an den Gewinnungsund<br />

Lademaschinen verfolgen das Ziel, die<br />

Staubentwicklung herabzusetzen, den entstehenden<br />

Staub durch Bedüsen mit Wasser<br />

nie<strong>der</strong>zuschlagen o<strong>der</strong> in Absaugvorrichtungen<br />

zu erfassen. Für Entstauber<br />

Untertagebetrieb gelten beson<strong>der</strong>s hohe<br />

Anfor<strong>der</strong>ungen.<br />

Einen entscheidenden Auftrieb erhielten die<br />

Maßnahmen zur Silikosebekämpfung<br />

im<br />

durch<br />

die Entwicklung und Einführung eines betrieblichen<br />

Staubmeßverfahrens, das die<br />

Betriebsleitungen in die Lage versetzt, sich<br />

ein Bild von den Staubverhältnissen an den<br />

Arbeitsplätzen zu verschaffen und die<br />

Bekämpfungsmaßnahmen<br />

entsprechend zu<br />

steuern. Seit 1953 dienen den Staubmessungen<br />

das Tyndalloskop und das Bergbaukonimeter.<br />

Beide Geräte wurden inzwischen<br />

mehrfach verbessert.<br />

Zur Erleichterung <strong>der</strong> Arbeitsplatzeinsatzlenkung<br />

führt <strong>der</strong> Steinkohlenbergbau für<br />

jeden Bergmann eine Karteikarte, aus <strong>der</strong><br />

monatlich die Staubexposition, die Tätigkeit<br />

und die geologischen und betrieblichen<br />

Verhältnisse hervorgehen. Die Karteikarten<br />

ermöglichen epidemiologische Untersuchungen,<br />

in denen man die Staubverhältnisse<br />

an den Arbeitsplätzen den<br />

röntgenologischen<br />

Untersuchungen <strong>der</strong> Werksärzte<br />

gegenüberstellt. Damit konnten die im betrieblichen<br />

Meßverfahren ermittelten Meß-<br />

19

werte mit dem Krankheitsgeschehen in <strong>der</strong><br />

Lunge in Verbindung gebracht werden. Die<br />

Untersuchungen wiesen nach, daß Staublungenverän<strong>der</strong>ungen<br />

auf einem Summeneffekt<br />

beruhen, d. h. im Laufe des Arbeitslebens<br />

muß sich erst eine gewisse Staubmenge<br />

ansammeln, bevor es zu Staublungenerkrankungen<br />

kommt. Diese treten um<br />

so häufiger auf, je höher <strong>der</strong> Staubsummenwert<br />

ist, <strong>der</strong> sich aus <strong>der</strong> Feinstaubkonzentration<br />

und <strong>der</strong> Anzahl <strong>der</strong> verfahrenen<br />

Schichten bildet. Durch die auf diese<br />

Weise ermittelten Ergebnisse ist es möglich,<br />

das Risiko von Staublungenerkrankungen<br />

abzuschätzen und damit weitgehend<br />

einzuschränken.<br />

Silikose erfolgreich bekämpft<br />

Neben den Bemühungen zur Verbesserung<br />

<strong>der</strong> Frühdiagnose bei den Überwachungsuntersuchungen<br />

befassen sich spezielle<br />

Forschungsarbeiten mit den Ursachen <strong>der</strong><br />

Silikose, mit Ihrer Therapie und Prophylaxe.<br />

In den letzten Jahren haben sich die Arbelten<br />

auf die Halbleitereigenschaften von im<br />

Staub enthaltenen Minerallen, insbeson<strong>der</strong>e<br />

von Quarzmodifikationen, konzentriert, da<br />

die Vermutung besteht, daß zwischen diesen<br />

Eigenschaften und <strong>der</strong> silikogenen Wirkung<br />

<strong>der</strong> Stäube ein Zusammenhang besteht.<br />

Untersuchungen, vor allem <strong>der</strong> Lumineszenz,<br />

und parallel laufende biologische<br />

Zellteste haben diese Vermutung inzwischen<br />

bestätigt. Das bisherige Ergebnis<br />

dieser Arbeiten würdigte die Deutsche Gesellschaft<br />

für Arbeitsschutz anläßlich des<br />

Wie erfolgreich sich die Maßnahmen zur<br />

Staub- und Silikosebekämpfung ausgewirkt<br />

Kongresses für Arbeitsschutz und Arbeitsmedizin<br />

1967 mit <strong>der</strong> Verleihung des Franz-<br />

Kölsch-Preises.<br />

haben, veranschaulicht die Zahl <strong>der</strong> erstmals<br />

entschädigten Staublungenerkrankungen<br />

je Jahr im Steinkohlenbergbau <strong>der</strong><br />

Bundesrepublik Deutschland. Sie ist von<br />

<strong>der</strong> Spitze im Jahre 1953 mit rd. 8400 auf<br />

1325 in 1967 gefallen. Die Staub- und Silikosebekämpfung,<br />

zu <strong>der</strong> sich <strong>der</strong> Bergbau<br />

in erster Linie aus sozialen Überlegungen<br />

veranlaßt sieht, hat auch eine wirtschaftliche<br />

Seite. Die durch Staublungenerkrankungen<br />

verursachte finanzielle Belastung<br />

des Bergbaus betrug 1967 noch 3,50 DM<br />

je Tonne verwertbarer För<strong>der</strong>ung. Das heißt,<br />

die Bergbau-Berufsgenossenschaft mußte<br />

1967 390 Mill. DM für Entschädigungsleistungen<br />

ausgeben. In diesem Betrag sind<br />

die Leistungen <strong>der</strong> Knappschaft nicht eingerechnet.<br />