Angedockt

Angedockt

Angedockt

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>Angedockt</strong><br />

Konzeption<br />

Ingenieur-Holzbau<br />

Anbau mit Mahagoni-Sperrholzfassade, aufgeklebten Festverglasungen und Lüftungsklappen<br />

Bild 2: Der Anbau ist komplett als „Bausatz“ vorgefertigt. Gebäuderaster und Elementierung<br />

sind in der Fassade ablesbar. Das Besondere an der Fassade ist das<br />

Schiffssperrholz, das als Außenhaut bündig mit der Festverglasung liegt.<br />

Wohn - Kubus<br />

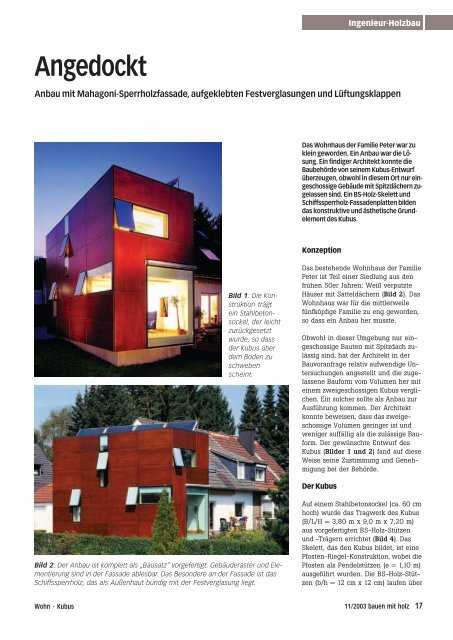

Bild 1: Die Konstruktion<br />

trägt<br />

ein Stahlbetonsockel,<br />

der leicht<br />

zurückgesetzt<br />

wurde, so dass<br />

der Kubus über<br />

dem Boden zu<br />

schweben<br />

scheint.<br />

Das Wohnhaus der Familie Peter war zu<br />

klein geworden. Ein Anbau war die Lösung.<br />

Ein findiger Architekt konnte die<br />

Baubehörde von seinem Kubus-Entwurf<br />

überzeugen, obwohl in diesem Ort nur eingeschossige<br />

Gebäude mit Spitzdächern zugelassen<br />

sind. Ein BS-Holz-Skelett und<br />

Schiffssperrholz-Fassadenplatten bilden<br />

das konstruktive und ästhetische Grundelement<br />

des Kubus.<br />

Das bestehende Wohnhaus der Familie<br />

Peter ist Teil einer Siedlung aus den<br />

frühen 50er Jahren: Weiß verputzte<br />

Häuser mit Satteldächern (Bild 2). Das<br />

Wohnhaus war für die mittlerweile<br />

fünfköpfige Familie zu eng geworden,<br />

so dass ein Anbau her musste.<br />

Obwohl in dieser Umgebung nur eingeschossige<br />

Bauten mit Spitzdach zulässig<br />

sind, hat der Architekt in der<br />

Bauvoranfrage relativ aufwendige Untersuchungen<br />

angestellt und die zugelassene<br />

Bauform vom Volumen her mit<br />

einem zweigeschossigen Kubus verglichen.<br />

Ein solcher sollte als Anbau zur<br />

Ausführung kommen. Der Architekt<br />

konnte beweisen, dass das zweigeschossige<br />

Volumen geringer ist und<br />

weniger auffällig als die zulässige Bauform.<br />

Der gewünschte Entwurf des<br />

Kubus (Bilder 1 und 2) fand auf diese<br />

Weise seine Zustimmung und Genehmigung<br />

bei der Behörde.<br />

Der Kubus<br />

Auf einem Stahlbetonsockel (ca. 60 cm<br />

hoch) wurde das Tragwerk des Kubus<br />

(B/L/H = 3,80 m x 9,0 m x 7,20 m)<br />

aus vorgefertigten BS-Holz-Stützen<br />

und -Trägern errichtet (Bild 4). Das<br />

Skelett, das den Kubus bildet, ist eine<br />

Pfosten-Riegel-Konstruktion, wobei die<br />

Pfosten als Pendelstützen (e = 1,10 m)<br />

ausgeführt wurden. Die BS-Holz-Stützen<br />

(b/h = 12 cm x 12 cm) laufen über<br />

11/2003 bauen mit holz 17

1,5 3,5<br />

Ingenieur-Holzbau<br />

Festverglasung<br />

mit umlaufendem<br />

Stufenfalz ohne von<br />

außen sichtbarem<br />

Glashalteprofil<br />

BS-Holz-Stütze<br />

12 cm x 12 cm<br />

Holz<br />

9,5 cm x 2,5 cm<br />

18 bauen mit holz 11/2003<br />

Gipskartonplatte gespachtelt<br />

Installations-Ebene<br />

OSB-Platte<br />

Dampfsperre<br />

BS-Holz-Stütze<br />

12 cm x 12 cm<br />

WD Mineralwolle Wind- und<br />

10 cm + 5 cm Feuchtigkeitssperre<br />

DWD-Platte<br />

Mahagoni-Furnierplatte<br />

(Bruynzeel)<br />

Bild 3: Das BS-<br />

Holz-Skelett wurde<br />

auf der Baustelle<br />

Stab für Stab montiert<br />

und der Wandaufbau<br />

bzw. die<br />

Beplankungen<br />

ebenfalls vor Ort<br />

hergestellt.<br />

Bild 4: Explosionszeichnung<br />

des<br />

Anbaus, der als<br />

elementierter<br />

„Bausatz“ eine<br />

schnelle und präzise<br />

Montage ermöglichte.<br />

Bild 5: Fassadenschnitt<br />

mit<br />

Ecksituation. Die<br />

aussteifenden<br />

OSB-Platten sind<br />

zwischen den Stützen<br />

angeordnet.<br />

zwei Geschosse (6,60 m) durch und die<br />

Stützenfüße sind über Stahlwinkel auf<br />

dem Betonsockel aufgeschraubt. Die<br />

über 3,60 m spannenden BS-Holz-<br />

Deckenträger (b/h = 12 cm x 24 cm)<br />

der Geschossdecke sind über eingeschlitzte<br />

T-Balkenträger zwischen die<br />

Stützen gehängt.<br />

Aussteifung<br />

Die Horizontalaussteifung des gelenkigen<br />

Haupttragwerks übernehmen 5 cm<br />

dicken Kerto-Q-Deckenplatten, die auf<br />

die BS-Holz-Träger aufgeschraubt wurden.<br />

Es folgen 5 cm Perlite-Schüttung<br />

(Trittschalldämmung), 5 cm Estrich und<br />

2,5 cm Parkett. Auf der Deckenunterseite<br />

hat man Gipskartonplatten über<br />

Federschienen zwischen die BS-Holz-<br />

Träger gehängt.<br />

Die Aussteifung der Wände übernehmen<br />

zwischen die Stützen gesetzte<br />

Scheiben in Holztafelbauweise (Bild 5).<br />

Innen ist eine Vorsatzschale für die Installationen<br />

angeordnet, die raumseitig<br />

mit Gipsbauplatten bekleidet wurde.<br />

Soweit entspricht dies noch den üblichen<br />

Holzbaugewohnheiten.<br />

„Normalbereich“-Fassade<br />

Als „Normalbereich“-Fassade wurde<br />

hier eine hinterlüftete Bekleidung aus<br />

großformatigen Schiffs-Sperrholzplatten<br />

gewählt (Bruynzeel-Sperrholz mit Mahagoni-Deckfurnieren)(Bilder<br />

5 und 6).<br />

Die Abmessungen der Fassadenplatten<br />

richten sich nach dem Stützenraster<br />

und sind daher zu 1,10 m x 2,20 m gewählt.<br />

Sie wurden an den horizontalen, offenen<br />

Fugen schräg geschnitten, damit<br />

Regenwasser ablaufen kann. Die vertikalen<br />

Kanten sind rechtwinklig geschnitten<br />

und mit einem Dichtungsbandstreifen<br />

auf der vertikalen Lattung<br />

der Unterkonstruktion unterlegt. Die Löcher<br />

für die spätere Verschraubung<br />

wurden 2 mm größer als der Schraubendurchmesser<br />

gebohrt. Nach dem<br />

Schleifen wurden die Platten mit einer<br />

mehrlagigen, transparenten allseitigen<br />

Beschichtung versehen. Eine sehr aufwändige<br />

Behandlung, die jedoch<br />

Wohn - Kubus

mindestens ein Jahrzehnt tadellos beständig<br />

sein soll. Entsprechend behutsam<br />

mussten die Platten transportiert<br />

und montiert werden, denn jede „Macke“<br />

würde eine Angriffsstelle für Zerstörung<br />

durch Feuchte darstellen. Aufgeschraubt<br />

wurden sie mit Edelstahlschrauben,<br />

deren Köpfe mit Dichtscheiben<br />

unterlegt wurden.<br />

Ebenengleiche Außenhülle<br />

Eine ebenengleiche Fassade sollte es<br />

werden, also ohne Fensterleibungen,<br />

Fensterbänke usw.. Zu lösen war die<br />

Befensterung und die Belüftung. Ebenengleiche<br />

Verglasungen kennt man<br />

eigentlich nur noch von uralten Einfachverglasungen<br />

bei Wohnwagen<br />

und von manchen feststehenden Automobilverglasungen<br />

mittels Profilgummifassung.<br />

Hier mussten es wärmedämmende<br />

Verglasungen sein und die<br />

Verglasungsränder sollten keine Umrahmung<br />

haben.<br />

Dies ist möglich, wie seit längerem erprobt,<br />

mit aufgeklebten Isoliergläsern,<br />

deren äußere Scheibe im überstehenden<br />

Randbereich geklebt ist (Bild 5, li<br />

Ecksituation) und als schwarzer Rand<br />

in Erscheinung tritt (Bilder 1 und 7).<br />

Es blieb das Problem der Raumlüftung.<br />

Lüftungsklappen<br />

und Festverglasung<br />

Gänzlich unkonventionell wurden Fenster<br />

und Lüftung getrennt: Festverglasungen<br />

und nicht durchsichtige Lüftungsklappen<br />

(Bild 6). Die Lüftungsklappen<br />

sind konstruktiv normale<br />

Kunststoff-Fenster, jedoch ohne Glas.<br />

Außen und innen wurden auf die Flügel<br />

Holzwerkstoffplatten aufgeschraubt<br />

und mit Edelstahlbekleidungen beklebt.<br />

Der Hohlraum ist mit Mineralfaser<br />

gedämmt.<br />

Bei äußerer Bündigkeit ergibt sich<br />

allerdings eine notwendige, wasserführende<br />

Ebene hinter der Fassaden-<br />

Außenfläche (Bild 5). Diese konnte als<br />

wasserführende Ebene um die Lüftungsklappen<br />

herum genutzt werden,<br />

so dass diese ohne unmittelbaren Kontakt<br />

zwischen Fassadenplatten und de-<br />

Wohn - Kubus<br />

Bild 6: Festverglasung und Lüftungsflügel<br />

fügen sich bündig in die Außenhaut.<br />

Nur die Lüftungsklappen mit<br />

Edelstahlbekleidung schieben sich<br />

beim Öffnen aus der Fläche heraus.<br />

ren Unterkonstruktion ein- und anschlagen<br />

können. Voraussetzung dafür<br />

ist ein Rahmen, der in den Fassaden-<br />

Hinterlüftungsraum „hinaussteht“.<br />

Das gleiche Prinzip wurde auch bei<br />

den Festverglasungen angewandt. Die<br />

Verglasungen binden nicht an die Fassaden-Sperrhölzer<br />

und deren Unterkonstruktion<br />

an. Sie sind ebenfalls von<br />

einer offenen Fuge umgeben. Die Verglasungen<br />

sind mittels eines konfektionierten<br />

Rahmensystems (Schüco SG<br />

50 N) realisiert, bei dem das Glas, in<br />

der Werkstatt verklebt, mit einem<br />

„Außenrahmen“ auf einen am Bauwerk<br />

montierten Rahmen „aufgeclipst“<br />

wird.<br />

Sowohl die Lüftungsklappen als auch<br />

die Verglasungsrahmen sind von<br />

außen auf die tragende Wandkonstruktion<br />

aufgeschraubt (Bild 5).<br />

Höchste Präzision gefordert<br />

Auch wenn es geometrisch nur ein<br />

Kasten ist, so mussten Innenschale<br />

und Außenschale wegen der Leibungsrahmen<br />

und der Fugenteilung<br />

bis auf wenige Millimeter genau rundum<br />

zueinander passen. Der Architekt,<br />

der solche Projekte gewöhnlich in<br />

Stahl- bzw. Metallbautechnik plant,<br />

Ingenieur-Holzbau<br />

Bild 7: Der quaderförmige Baukörper<br />

schließt an der Giebelseite des Bestandes<br />

über eine „gläserne Fuge“ an. Sie<br />

dient als Erschließungs- und Zugangsbereich.<br />

war von der tadellosen Passgenauigkeit<br />

modernen Holzbaus überrascht<br />

und dann überzeugt.<br />

Die Idee der Auflösung einer Befensterung<br />

in festverglasten Durchblick und<br />

undurchsichtige Lüftungsklappen stellt<br />

eine Spielart dar, die zu weiteren Variationen<br />

aufruft. Die bezüglich thermischer<br />

Maßänderungen äußerst unempfindlichen<br />

Holzschalen innen und<br />

außen machen solche Konstruktionen<br />

spannungsarm. Die Großformate der<br />

Fassadenplatten und die Durchdringungen<br />

sind somit unproblematisch.<br />

Mit Holz lassen sich heute Präzisions-<br />

Ideen von den Hauptmaßen bis zu den<br />

Feinstmaßen wunschgemäß - Oberflächengüte<br />

inklusive - umsetzen.<br />

SJ<br />

Bauherr: Familie Peter, 45149 Essen<br />

Architekt: Architekturbüro Reichardt,<br />

Prof. J. Reichardt, 45136 Essen<br />

Tragwerksplanung: Ing.-Büro Baum<br />

und Weiher, 51425 Bergisch-Gladbach<br />

Ausführende Holzbaufirma: Uwe<br />

Siepmann, 45143 Essen<br />

Zeichnungen: Architekturbüro<br />

Reichardt<br />

Fotos: Klaus Ravenstein, 45134 Essen;<br />

Architekturbüro Reichardt<br />

11/2003 bauen mit holz 19