grundsätzlichen Eigenschaften und Anwendungsgebiete ...

grundsätzlichen Eigenschaften und Anwendungsgebiete ...

grundsätzlichen Eigenschaften und Anwendungsgebiete ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Gasgeschützte Fülldrähte für allgemeine Baustähle<br />

<strong>Eigenschaften</strong> <strong>und</strong> <strong>Anwendungsgebiete</strong><br />

Dipl.-Ing. F. Tessin, Solingen<br />

1. Allgemeines<br />

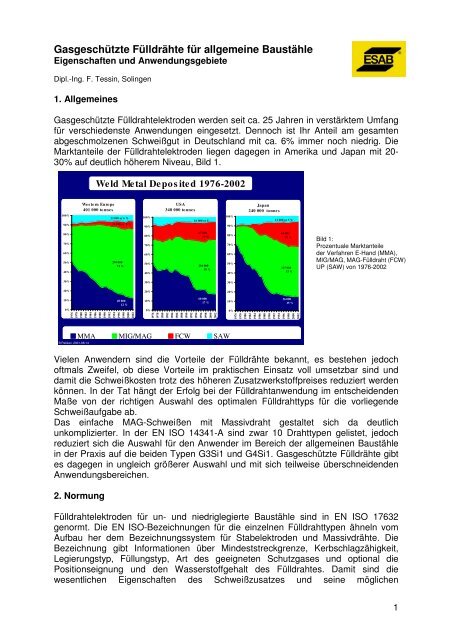

Gasgeschützte Fülldrahtelektroden werden seit ca. 25 Jahren in verstärktem Umfang<br />

für verschiedenste Anwendungen eingesetzt. Dennoch ist Ihr Anteil am gesamten<br />

abgeschmolzenen Schweißgut in Deutschland mit ca. 6% immer noch niedrig. Die<br />

Marktanteile der Fülldrahtelektroden liegen dagegen in Amerika <strong>und</strong> Japan mit 20-<br />

30% auf deutlich höherem Niveau, Bild 1.<br />

B Pekkari, 2001-08-14<br />

Vielen Anwendern sind die Vorteile der Fülldrähte bekannt, es bestehen jedoch<br />

oftmals Zweifel, ob diese Vorteile im praktischen Einsatz voll umsetzbar sind <strong>und</strong><br />

damit die Schweißkosten trotz des höheren Zusatzwerkstoffpreises reduziert werden<br />

können. In der Tat hängt der Erfolg bei der Fülldrahtanwendung im entscheidenden<br />

Maße von der richtigen Auswahl des optimalen Fülldrahttyps für die vorliegende<br />

Schweißaufgabe ab.<br />

Das einfache MAG-Schweißen mit Massivdraht gestaltet sich da deutlich<br />

unkomplizierter. In der EN ISO 14341-A sind zwar 10 Drahttypen gelistet, jedoch<br />

reduziert sich die Auswahl für den Anwender im Bereich der allgemeinen Baustähle<br />

in der Praxis auf die beiden Typen G3Si1 <strong>und</strong> G4Si1. Gasgeschützte Fülldrähte gibt<br />

es dagegen in ungleich größerer Auswahl <strong>und</strong> mit sich teilweise überschneidenden<br />

Anwendungsbereichen.<br />

2. Normung<br />

Weld Metal Depos ited 1976-2002<br />

USA<br />

348 000 tonnes<br />

100% Weste U 100% J<br />

90%<br />

80%<br />

70%<br />

60%<br />

50%<br />

40%<br />

30%<br />

20%<br />

10%<br />

0%<br />

Wes tern Europe<br />

401 000 tonnes<br />

245,000<br />

23 000 or 6 %<br />

34 000 or 8 %<br />

294 000<br />

74 %<br />

49 000<br />

12 %<br />

1976<br />

1978<br />

1980<br />

1982<br />

1984<br />

1986<br />

1988<br />

1990<br />

1992<br />

1994<br />

1996<br />

1998<br />

2000<br />

2002<br />

100%<br />

90%<br />

80%<br />

70%<br />

60%<br />

50%<br />

40%<br />

30%<br />

20%<br />

10%<br />

0%<br />

16 000 or 5<br />

%<br />

67 000<br />

19 %<br />

204 000<br />

59 %<br />

60 000<br />

17 %<br />

1976<br />

1978<br />

1980<br />

1982<br />

1984<br />

1986<br />

1988<br />

1990<br />

1992<br />

1994<br />

1996<br />

1998<br />

2000<br />

2002<br />

MMA MIG/MAG FCW SAW<br />

Japan<br />

240 000 tonnes<br />

Bild 1:<br />

Prozentuale Marktanteile<br />

der Verfahren E-Hand (MMA),<br />

MIG/MAG, MAG-Fülldraht (FCW)<br />

UP (SAW) von 1976-2002<br />

Fülldrahtelektroden für un- <strong>und</strong> niedriglegierte Baustähle sind in EN ISO 17632<br />

genormt. Die EN ISO-Bezeichnungen für die einzelnen Fülldrahttypen ähneln vom<br />

Aufbau her dem Bezeichnungssystem für Stabelektroden <strong>und</strong> Massivdrähte. Die<br />

Bezeichnung gibt Informationen über Mindeststreckgrenze, Kerbschlagzähigkeit,<br />

Legierungstyp, Füllungstyp, Art des geeigneten Schutzgases <strong>und</strong> optional die<br />

Positionseignung <strong>und</strong> den Wasserstoffgehalt des Fülldrahtes. Damit sind die<br />

wesentlichen <strong>Eigenschaften</strong> des Schweißzusatzes <strong>und</strong> seine möglichen<br />

90%<br />

80%<br />

70%<br />

60%<br />

50%<br />

40%<br />

30%<br />

20%<br />

10%<br />

0%<br />

13 000 or 5 %<br />

64 000<br />

27 %<br />

127 000<br />

53 %<br />

36 000<br />

15 %<br />

1976<br />

1978<br />

1980<br />

1982<br />

1984<br />

1986<br />

1988<br />

1990<br />

1992<br />

1994<br />

1996<br />

1998<br />

2000<br />

2002<br />

1

<strong>Anwendungsgebiete</strong> weitgehend beschrieben. Für nähere Informationen zu dem<br />

Bezeichnungssystem der Fülldrähte sei auf die EN ISO 17632 verwiesen [1].<br />

In der Produktvielfalt der Fülldrahtelektroden zeigt sich die Verwandtschaft zur<br />

umhüllten Stabelektrode. Fülldrähte, vom Aufbau her "umgestülpte" Stabelektroden,<br />

können in der Tat nach ähnlichen Gesichtspunkten ausgewählt werden, wie die<br />

Schweißzusätze für das E-Handschweißen.<br />

Die wichtigsten Auswahlkriterien sind:<br />

• Allgemeines Schweißverhalten, Spritzerneigung<br />

• Positionseignung<br />

• Wurzelschweißbarkeit<br />

• Mech.-techn. Gütewerte<br />

• Abschmelzleistung<br />

Eine schnelle Auswahl setzt allerdings eine ausreichende Kenntnis über die<br />

spezifischen <strong>Eigenschaften</strong> der einzelnen Fülldrahttypen voraus. Im folgenden<br />

werden zunächst typunabhängige gr<strong>und</strong>legende <strong>Eigenschaften</strong> der Fülldrähte<br />

beschrieben. Nachfolgend wird näher auf die typspezifischen Besonderheiten, wie<br />

Schweißverhalten, Gütewerte <strong>und</strong> <strong>Anwendungsgebiete</strong> eingegangen.<br />

3. Gr<strong>und</strong>legende typunabhängige <strong>Eigenschaften</strong> der gasgeschützen Fülldrähte<br />

Die Unterschiede im Schweißverhalten zwischen einem<br />

Massivdraht <strong>und</strong> einem Fülldraht erklären sich im<br />

wesentlichen durch den unterschiedlichen Aufbau.<br />

Während beim Massivdraht der Schweißstrom über die<br />

gesamte Drahtquerschnittsfläche geleitet wird, so erfolgt<br />

der Stromübergang beim Fülldraht zum Großteil über die<br />

deutlich kleinere Ringquerschnittsfläche des<br />

Außenmantels. Die innenliegende Pulverfüllung stellt dem<br />

Stromfluß einen zu großen elektrischen Widerstand<br />

gegenüber. Dieser physikalische Effekt führt zu einer<br />

wesentlich höheren spezifischen Stromdichte beim Fülldraht.<br />

Die hohe Stromdichte hat wesentlichen Einfluß auf den sich ausbildenden<br />

Bild 3:<br />

Lichtbogenbereiche beim<br />

Metallpulverfülldraht<br />

Bild 2: Fülldraht-Querschnittmodell<br />

Lichtbogen beim Schweißen mit Fülldrähten. Bereits bei Stromstärken unter 200 A,<br />

bezogen auf den Drahtdurchmesser 1,2mm, bildet sich beim Fülldraht ein<br />

spritzerarmer Sprühlichtbogen mit dem ihm typischen feintropfigen<br />

2

Werkstoffübergang aus. Das Schweißen im spritzerintensiven Mischlichtbogen kann<br />

vollständig umgangen werden, Bild 3. Die hohe Stromdichte führt zu einer im<br />

Vergleich zum Massivdraht höheren Abschmelzleistung bei gleicher Stromstärke.<br />

Der Abschmelzleistungsunterschied ist umso größer, je dünner der äußere<br />

Stahlmantel des Fülldrahtes gewählt wird. Diese Erkenntnis führte in neuester Zeit zu<br />

der Entwicklung von Hochleistungsfülldrähten mit optimiertem dünnen Stahlmantel.<br />

Mit diesen Drähten werden bis zu 40% höhere Abschmelzleistungen als mit<br />

Massivdraht erreicht [4]. Die typübergreifenden Vorteile des Fülldrahtes gegenüber<br />

dem Massivdraht können demnach folgendermaßen zusammengefasst werden:<br />

• Tieferer Flankeneinbrand<br />

• Geringere Porenanfälligkeit<br />

• Geringere Spritzerneigung<br />

• Höhere Abschmelzleistung<br />

Neben den typübergreifenden Vorteilen sind die speziellen <strong>Eigenschaften</strong> der<br />

Fülldrahttypen zu berücksichtigen. Gasgeschützte Fülldrähte werden in drei Gruppen<br />

eingeteilt:<br />

• Metallpulverfülldrähte<br />

• Rutilfülldrähte<br />

• Basische Fülldrähte<br />

Diese drei Hauptgruppen unterscheiden sich in Ihren <strong>Eigenschaften</strong> im Hinblick auf<br />

Schweißverhalten, Nahtaussehen, Positionseignung, mechanisch.-technologische<br />

Gütewerte, geeignete Schutzgase, <strong>Anwendungsgebiete</strong> <strong>und</strong> Anwendungsgrenzen[2].<br />

3.1 Metallpulverfülldraht<br />

Der Metallpulverfülldraht ist ein nicht schlackebildender Fülldraht. Seine Füllung<br />

besteht zum großen Teil aus Eisenpulver (Fe,FeMn,FeSi) mit einem geringen Zusatz<br />

von Lichtbogenstabilisatoren.<br />

3.1.1 Schweißverhalten<br />

ESAB Metallpulverfülldrähte zeichnen sich durch einen sehr stabilen Lichtbogen aus.<br />

Im Vergleich zu einer herkömmlichen Massivdrahtelektrode ist der Lichtbogen breiter<br />

<strong>und</strong> energiereicher <strong>und</strong> erfasst eine größere Werkstückoberfläche. Daraus ergibt sich<br />

ein besserer Flankeneinbrand <strong>und</strong> eine etwas geringere Empfindlichkeit für<br />

Porenbildung durch verunreinigte oder geprimerte Blechoberflächen. Der größere<br />

Flankeneinbrand ermöglicht Stumpfnahtschweißungen mit reduziertem<br />

Öffnungswinkel von 40-50° oder auch I-Stoß-Schweißungen bis etwa 10mm<br />

Wanddicke auf Badsicherungen. Gr<strong>und</strong>sätzlich läßt sich der Metallpulverfülldraht in<br />

allen bekannten Lichtbogenbereichen verarbeiten, jedoch weist er gegenüber dem<br />

Massivdraht einige Besonderheiten auf..<br />

Die Schweißeigenschaften im Kurzlichtbogen sind sehr gut. Der Metallpulverfülldraht<br />

verfügt über eine gute Spaltüberbrückbarkeit. Die Kurzschlußfrequenz liegt deutlich<br />

höher als beim Massivdraht. Das erleichtert dem Schweißer die Kontrolle des<br />

Schmelzbades. Eine weitere Optimierung der Wurzeleigenschaften wird durch die<br />

Impulstechnik erreicht. Der vom Massivdraht her bekannte Übergangslichtbogen<br />

oder auch Mischlichtbogen kann durch geschickte Parameterwahl beim<br />

Metallpulverfülldraht umgangen werden. Bezogen auf den am häufigsten<br />

verwendeten Drahtdurchmesser 1,2mm liegt die maximale Stromstärke für den<br />

3

Kurzlichtbogen bei ca. 180 A. Durch deutliches Anheben der Schweißspannung um<br />

ca. 6 Volt erfolgt der Wechsel in den Sprühlichtbogen direkt ab dieser Stromstärke.<br />

Das Schweißen im spritzerintensiven Mischlichtbogen ist mit dem<br />

Metallpulverfülldraht nicht nötig. Im Sprühlichtbogen entfaltet dieser Fülldrahttyp sein<br />

volles Leistungsvermögen. Im Gegensatz zum Massivdraht bleibt dieser<br />

Lichtbogenbereich auch bei sehr hohen Stromstärken stabil. Ein rotierender<br />

Lichtbogen ist nicht einstellbar.<br />

3.1.2 Nahtaussehen<br />

Das Nahtaussehen ähnelt dem des Massivdrahtes. Auf der sehr fein geschuppten<br />

Nahtoberfläche bilden sich in Abhängigkeit des verwendeten Schutzgases mehr oder<br />

weniger starke Oxidationsinseln, die sich manuell leicht entfernen lassen. Die<br />

Nahtüberwölbung ist minimal. Der Übergang in den Gr<strong>und</strong>werkstoff erfolgt fließend<br />

ohne Einbrandkerben.<br />

3.1.3 Einbrand<br />

Aufgr<strong>und</strong> des breiten Lichtbogens erfasst der Metallpulverfülldraht auch steile<br />

Nahtflanken sicher, siehe auch unter 3.1.7. Der Flankeneinbrand in Position PA <strong>und</strong><br />

PB ist tief <strong>und</strong> in der Regel stärker als beim Massivdraht. Der Tiefeneinbrand ist<br />

abhängig vom verwendeten Schutzgas <strong>und</strong> liegt in etwa auf dem Niveau des<br />

Massivdrahtes. Durch den besseren Flankeneinbrand schützt der<br />

Metallpulverfülldraht besser gegen Bindefehler <strong>und</strong> erlaubt die Reduzierung der<br />

Nahtöffnungswinkel von Stumpfnähten von 60° auf 40-45°. Auch I-Stöße sind bis ca.<br />

8mm Wanddicke auf Badsicherung sauber schweißbar (siehe Kapitel 3.1.7)<br />

In Position PG (fallend) weist der Spezialmetallpulverfülldraht OK Tubrod 14.12<br />

ebenfalls ein sehr sicheres Einbrandprofil aus. Standardmetallpulverfülldrähte<br />

hingegen sind für die Fallnaht nicht zu empfehlen.<br />

3.1.4 Positionseignung<br />

Metallpulverfülldrähte sind ursprünglich für die Positionen PA,PB <strong>und</strong> PC entwickelt<br />

worden. Die Positionen PF,PD <strong>und</strong> PE sind beherrschabr unter Anwendung<br />

spezieller Pendeltechniken. Der OK Tubrod 14.12 läßt sich jedoch in Verbindung mit<br />

einer negativen Polung des Drahtes auch hervorragend in der Fallnahtposition PG<br />

verarbeiten. Aufschluß über die konkrete Positionseignung geben die<br />

Produktdatenblätter.<br />

3.1.5 Mechanisch.-technologische Gütewerte<br />

Metallpulverfülldrähte eignen sich für den gesamten Bereich der schweißgeeigneten<br />

Bau- <strong>und</strong> Feinkornbaustähle. Die minimale Streckgrenze der unlegierten<br />

Metallpulverfülldrähte liegt zwischen 420 <strong>und</strong> 460 N/mm2, so daß sich<br />

Metallpulverfülldrähte auch für höherfeste Feinkornbaustähle eignen. Ausreichende<br />

Kerbschlagzähigkeit bieten die unlegierten Typen bis zu -40°C. Nickellegierte<br />

Metallpulverfülldrähte können bis -50°C eingesetzt werden.<br />

3.1.6 Geeignete Schutzgase<br />

Das Standardschutzgas ist M21 (EN ISO 14175) mit 15-25% CO2-Anteil. Einige<br />

Metallpulverfülldrähte eignen sich auch für C1 oder Ar-Gemische mit 8-10% CO2<br />

sowie im Einzelfall für M12 mit 2,5% CO2. Aufschluß über die Gaseeignung geben<br />

auch hier die Angaben der Produktdatenblätter.<br />

4

3.1.7 <strong>Anwendungsgebiete</strong> / Anwendungsgrenzen<br />

ESAB Metallpulverfülldrähte sind sehr universell<br />

einsetzbar. Sie verfügen über Zulassungen aller<br />

gängigen Klassifikationsgesellschaften.<br />

Hauptanwendungsgebiete sind der Stahlbau,<br />

Behälterbau, Schiffbau <strong>und</strong> Fahrzeugbau. Sie eignen<br />

sich sowohl für den manuellen als auch<br />

vollmechanisierten Einsatz an Kehl- <strong>und</strong><br />

Stumpfnähten bei einer minimalen Wanddicke von<br />

4mm. Spezielle Typen wie Coreweld 46 LS<br />

erweitern den Anwendungsbereich bis hinunter<br />

auf 1mm Wanddicke.<br />

Nach oben ist der Wanddickenbereich praktisch<br />

unbegrenzt. Metallpulverfülldrähte werden<br />

insbesondere an Mehrlagennähten in Pos. PA <strong>und</strong> PB<br />

eingesetzt, die mit hoher Leistung geschweißt werden<br />

sollen. Hier kann die reine Schweißzeit im Vergleich<br />

zum Massivdraht um ca. 20% gesenkt werden. Bei<br />

Schweißaufgaben, bei denen unter Anwendung des<br />

Massivdrahtes die Gefahr von Schweißnahtfehlern<br />

(Bindefehler, Porenbildung,...) besonders groß ist<br />

oder unzulässig hohe Spritzerbildung auftritt, kann mit<br />

einem ESAB Metallpulverfülldraht der Reparatur-<br />

<strong>und</strong> Nacharbeitsaufwand deutlich reduziert<br />

werden.<br />

Speziell geeignet sind Metallpulverfülldrähte für Einseitenschweißungen auf keramischer<br />

Badsicherung (siehe Bild 4-5). Beispielsweise können Stumpfstoßschweißungen<br />

bis 10mm Wanddicke unter Verwendung einer keramischen<br />

Badsicherung im I-Stoß ausgeführt werden. Der breite Lichtbogen des<br />

Metallpulverfülldrahtes erfasst auch steile Nahtflanken. Für V-Nähte reicht in den<br />

meisten Fällen ein Öffnungswinkel von 45-50° aus..<br />

3.2. Rutilfülldraht<br />

Bild4 : ESAB Produktprogramm keramische<br />

Badsicherungen<br />

Bild 5: Einseitenschweißung auf keramischer<br />

Badsicherung mit Metallpulverfülldraht; I-Stoß,<br />

t=8mm<br />

Der Rutilfülldraht ist ein schlackebildender Fülldraht. Seine Pulverfüllung besteht im<br />

wesentlichen aus Rutil (TiO2), Beimengungen von SiO2 <strong>und</strong> Eisenpulver sowie zum<br />

Teil aus Mikrolegierungselementen wie Titan <strong>und</strong> Bor. Bei den Rutilfülldrähten wird<br />

unterschieden zwischen Typen mit langsam erstarrendem Schlackesystem <strong>und</strong><br />

Typen mit schnell erstarrendem Schlackesystem. Das Erstarrungsintervall der<br />

Schlacke hat wesentlichen Einfluß auf die Zwangslageneignung des Fülldrahtes. Der<br />

Schlackeanteil am abgeschmolzenen Drahtgewicht liegt etwa bei ca. 15%, so daß<br />

die Ausbringung der Rutilfülldrähte mit 85% etwas niedriger liegt als beim<br />

Metallpulverfülldraht. Die Schlackeentfernbarkeit ist bei richtiger<br />

Parametereinstellung sehr gut, bisweilen ist die Schlacke sogar selbstabhebend.<br />

3.2.1 Schweißverhalten<br />

Das Schweißverhalten des Rutilfülldrahtes ist geprägt durch die rutilen<br />

Füllungsbestandteile. Sie erzeugen über den gesamten Arbeitsbereich einen sehr<br />

5

feintropfigen Werkstoffübergang verb<strong>und</strong>en mit einem sehr weichen Lichtbogen. Die<br />

Einstellung eines Kurzlichtbogens ist nicht möglich. Am verbreitetsten ist der<br />

Rutilfülldraht mit schnell erstarrendem Schlackesystem. Seine Schlacke übt beim<br />

Schweißen einen Stützeffekt auf das Schmelzbad aus, so daß dieser Fülldrahttyp<br />

exzellent für Zwangslagenschweißungen, insbesondere Steignahtschweißungen,<br />

geeignet ist. Die Schweißparameterwahl ist sehr einfach. Die meisten Typen lassen<br />

sich mit einer Parametereinstellung (180-220 A /25-27V) in allen Positionen<br />

verarbeiten, was diesen Fülldrahttyp besonders beliebt bei den Schweißern macht.<br />

Schnell erstarrende Rutilfülldrähte eignen sich jedoch nicht für hohe Stromstärken<br />

oberhalb 280 A (bezogen auf Drahtdurchmesser 1,2mm). In Position PA <strong>und</strong> PB<br />

sollte der max. Schweißstrom auf diesen Wert begrenzt werden, da sehr große<br />

Schmelzbäder zu Ausgasungsbehinderungen führen, die Schlauchporenbildung<br />

hervorrufen. Rutilfülldrähte mit langsam erstarrendem Schlackesystem sind von<br />

dieser Eingrenzung nicht betroffen.<br />

3.2.2 Nahtaussehen<br />

Das Nahtaussehen nach Entfernen der Schlacke ist sehr glatt mit leichter Welligkeit<br />

in der Nahtoberfläche. Oxidationsinseln entstehen aufgr<strong>und</strong> des Schlackeschutzes<br />

nicht, so daß die Naht ohne Nacharbeitsaufwand lackierbar ist. Der Übergang in den<br />

Gr<strong>und</strong>werkstoff ist fließend <strong>und</strong> kerbfrei. Zwangslagennähte, speziell in Position PF,<br />

neigen etwas stärker zur Nahtüberwölbung.<br />

3.2.3 Einbrand<br />

Rutilfülldrähte weisen gr<strong>und</strong>sätzlich einen guten Einbrand in Pos. PA <strong>und</strong> PB auf.<br />

Wichtig ist jedoch eine ausreichende Schweißgeschwindigkeit, um das Vorlaufen von<br />

Schlacke oder dünnflüssigem Schweißgut zu verhindern. Herausragend ist das<br />

Einbrandverhalten in Pos. PF. Sowohl Flanken- als auch Tiefeneinbrand sind in<br />

steigender Position aufgr<strong>und</strong> der relativ hohen mögl. Stromstärken > 200 A sehr gut.<br />

In fallender Position ist der Einbrand dagegen eher schwach, aber unter Schutzgas<br />

C1 meist ausreichend.<br />

3.2.4 Positionseignung<br />

a) Rutilfülldrähte mit schnell erstarrendem Schlackesystem:<br />

Dieser Typ hebt sich durch eine sehr gute Zwangslageneignung hervor. Speziell in<br />

Position PF ist dieser Draht ideal einsetzbar. Durch den Schlackestützeffekt können<br />

sogar Strichraupen in dieser Position geschweißt werden. Es sind doppelt so hohe<br />

Schweißgeschwindigkeiten wie mit einem Massivdraht erreichbar. Auch die<br />

Positionen PD <strong>und</strong> PE sind gut beherrschbar bei Abschmelzleistungen bis zu 3,5<br />

kg/h (100%ED). Die Fallnahteignung ist zwar gegeben, jedoch muß mit deutlich<br />

geringerem Einbrand gerechnet werden. In der Querposition PC kann es aufgr<strong>und</strong><br />

des recht dünnflüssigen Schmelzbades zu einer leichten Rucksackbildung der Nähte<br />

kommen. Hier ist der richtige Lagenaufbau zur Vermeidung von Lagenbindefehlern<br />

von entscheidender Bedeutung. Die Horizontalpositionen PA <strong>und</strong> PB sind mit der<br />

bereits erwähnten Schweißstrombegrenzung problemlos schweißbar.<br />

b) Rutilfülldrähte mit langsam erstarrendem Schlackesystem:<br />

Der langsam erstarrende Typ ist ausschließlich für die Positionen PA <strong>und</strong> PB zu<br />

empfehlen. Hier erzeugt er sehr flache Nähte mit besonders weichem Übergang in<br />

den Gr<strong>und</strong>werkstoff. Im Gegensatz zum schnell erstarrendem Typ können hier auch<br />

Stromstärken deutlich über 300 A gewählt werden.<br />

6

3.2.5 Mechanisch.-technologische Gütewerte<br />

Rutilfülldrähte eignen sich für den gesamten Bereich der schweißgeeigneten Bau-<br />

<strong>und</strong> Feinkornbaustähle. Die Mindeststreckgrenze der unlegierten Typen liegt<br />

zwischen 420 <strong>und</strong> 500 N/mm2, so daß auch höherfeste Feinkornbaustähle mit ihnen<br />

verarbeitet werden können. Ausreichende Kerbschlagzähigkeit bieten die unlegierten<br />

Typen in der Regel bis -20°C. Nickellegierte Rutilfülldrähte können bis zu -60°C<br />

eingesetzt werden. Diese Werte gelten für den unbehandelten Zustand. Das sehr<br />

weit verbreitete Mikrolegierungssystem Ti/B in der Rutilfüllung erzeugt jedoch bei<br />

nachträglicher Wärmebehandlung versprödend wirkende Ausscheidungen im<br />

Schweißgut, die die Kerbschlagzähigkeit leicht herabsetzen können . Soll nach dem<br />

Schweißen beispielsweise ein Spannungsarmglühen durchgeführt werden, ist mit<br />

dem Hersteller zu prüfen, ob die Güteanforderungen noch gewährleistet werden<br />

können.<br />

3.2.6 Geeignete Schutzgase<br />

Das Standardschutzgas für Rutilfülldrähte ist M21 (15-25% CO2 Anteil). Sehr viele<br />

Typen lassen sich jedoch auch mit reinem CO2 (C1 nach EN ISO 14175) sehr gut<br />

<strong>und</strong> spritzerarm verarbeiten. Einige Spezialtypen, vornehmlich für Anwendungen im<br />

Schiffbau <strong>und</strong> auf Baustellen, sind ausschließlich für C1 geeignet. Aufschluß über die<br />

Gaseeignung im Einzelfall geben die Angaben der Fülldrahthersteller. Diese sind<br />

genau zu beachten, da die Art des Schutzgases einen bedeutenden Einfluß auf die<br />

mechanisch-technologischen Gütewerte hat. Der Einfluß des Schutzgases auf das<br />

Schweißverhalten ist bei Rutilfülldrähten dagegen eher gering.<br />

3.2.7 <strong>Anwendungsgebiete</strong><br />

Ähnlich wie der Metallpulverfülldraht ist auch der Rutilfülldraht in vielen<br />

Industriebereichen präsent. Der Schwerpunkt der Anwendung liegt jedoch seit<br />

Jahren im Schiffbau. Die speziellen Vorteile des schnell erstarrenden Rutiltyps in der<br />

Zwangslage, insbesondere der Steignaht, werden jedoch auch zunehmend im<br />

Brücken-, Stahl- <strong>und</strong> Tankbau erkannt. Im<br />

Vergleich zum Massivdraht lassen sich<br />

Steignahtschweißungen mit diesem<br />

Fülldrahttyp etwa 30-40% kostengünstiger<br />

ausführen. Durch den zusätzlichen<br />

Schlackeschutz vor Witterungseinflüssen<br />

eignen sich Rutilfülldrähte auch für den<br />

Einsatz auf der Baustelle, Bild 6. Es sei<br />

jedoch erwähnt, daß die natürliche<br />

Anfälligkeit des MAG-Verfahrens gegen<br />

Witterungseinflüsse auch beim Einsatz von<br />

Rutilfülldrähten besteht, so daß eine<br />

Einhausung der Schweißstelle bei Windzug<br />

Bild 7: MAGF-Orbitalschweißung mit Rutilfülldraht im<br />

Pipelinebau<br />

Bild 6:<br />

Anwendungsbeispiel Tankbau:<br />

Schweißung auf keram. Badsicherung<br />

Pos. PF mit Rutilfülldraht (schnell erstarrend)<br />

oder feuchter Witterung ratsam ist.<br />

Bei den Nahtarten gibt es keinerlei<br />

Einschränkungen, sowohl Kehlnähte als auch<br />

Stumpfnähte verschiedenster Art können<br />

geschweißt werden. Hervorzuheben ist<br />

jedoch, daß Wurzelschweißungen mit<br />

Rutilfülldrähten aufgr<strong>und</strong> deren<br />

eingeschränkter Spaltüberbrückbarkeit nicht<br />

empfehlenswert sind, es sei denn, sie werden<br />

7

auf einer Badsicherung ausgeführt. Die Einseitenschweißtechnik auf keramischer<br />

Badsicherung bietet eine sehr produktive Alternative zur konventionellen<br />

Wurzelschweißung. Es entfällt die Notwendigkeit einer rückseitigen Kapplage <strong>und</strong> die<br />

Wurzel kann mit deutlich höheren Schweißströmen geschweißt werden. Dies senkt<br />

die Schweißkosten beträchtlich [6], [7]. Besonders geeignet sind Rutilfülldrähte mit<br />

schnell erstarrender Schlacke auch bei der mechanisierten Orbitalschweißung der<br />

Füll- <strong>und</strong> Decklagen an Rohrleitungen oder manuellen Schweißarbeiten in<br />

Zwangslage an zylindrischen Bauteilen, Bild 7. Aufgr<strong>und</strong> der schuppenlosen<br />

Nahtoptik <strong>und</strong> ihrer "Schönschweiß"-<strong>Eigenschaften</strong> werden Rutilfülldrähte häufig für<br />

Sichtnähte eingesetzt. Die flache Nahtausbildung mit kerbfreiem Übergang in den<br />

Gr<strong>und</strong>werkstoff erzeugt eine hohe Ermüdungsfestigkeit der Konstruktion. Die<br />

minimale Wanddicke für den Einsatz von Rutilfülldrähten liegt bei 4-5mm. Für<br />

Kehlnähte in Pos. PF sollte die Wanddicke möglichst noch darüber liegen. Da der<br />

unlegierte Rutilfülldraht nur ein begrenztes Aufnahmevermögen für<br />

Schweißeigenspannungen hat, sollte ab einer Wanddicke von ca. 40mm alternativ<br />

der Einsatz eines Metallpulverfülldrahtes oder besser noch basischen Fülldrahtes in<br />

Erwägung gezogen werden. Nickellegierte Rutiltypen werden in der Offshore-<br />

Industrie jedoch auch oberhalb 40mm Wanddicke eingesetzt.<br />

Der erfolgreiche Einsatz von Rutilfülldrähten hängt jedoch von der Beachtung einiger<br />

Gr<strong>und</strong>regeln ab:<br />

Gr<strong>und</strong>sätzlich sollte eine hohe Wärmeeinbringung (> 25 KJ/cm) resultierend aus<br />

breitem Auspendeln der Schweißraupe bei niedriger Schweißgeschwindigkeit<br />

vermieden werden. Dies gilt besonders für Wurzellagen auf keramischer<br />

Badsicherung. Das Schweißen nach Schweißanweisung mit Begrenzung der<br />

Schweißstromstärke <strong>und</strong> der Vorgabe der Strichraupentechnik beugt der Gefahr von<br />

Heißrissen durch ungünstige Erstarrungsverhältnisse vor. Dünne Schweißraupen<br />

ergeben zudem verbesserte Zähigkeitswerte. Aufgr<strong>und</strong> des recht hohen<br />

Schlackeanteils <strong>und</strong> dünnflüssigen Schmelzbades des Rutilfülldrahtes ist auf eine<br />

schleppende Brennerhaltung zu achten, durch die der Lichtbogendruck die Schlacke<br />

über dem Schmelzbad hält. Bei neutraler bis stechender Brennerhaltung besteht die<br />

Gefahr von Schlackeeinschlüssen im Schweißgut. Die Schweißgeschwindigkeit ist im<br />

Vergleich zum Massivdraht höher zu wählen, um Lagenbindefehler <strong>und</strong> schlechten<br />

Einbrand durch vorlaufendes Schmelzbad zu vermeiden.<br />

3.3 Basische Fülldrähte<br />

Der basische Fülldraht ist ebenfalls ein schlackebildender Fülldraht. Sein<br />

Schlackeanteil ist mit etwa 10% jedoch niedriger als beim Rutilfülldraht. Die<br />

Ausbringung liegt demnach bei ca. 90%. Die Pulverfüllung besteht im wesentlichen<br />

aus dem basischen Bestandteil Flußspat (CaF2) <strong>und</strong> den Erdalkalioxiden CaO <strong>und</strong><br />

MgO <strong>und</strong> ähnelt somit sehr stark der Umhüllung einer basischen Stabelektrode.<br />

3.3.1 Schweißverhalten<br />

Der basische Charakter dieses Fülldrahttyps schlägt sich auch im Schweißverhalten<br />

nieder. Der Werkstoffübergang ist grobtropfiger als beim Rutilfülldraht. Die<br />

Spritzerneigung ist dementsprechend auch etwas höher. Es sind sowohl<br />

Kurzlichtbogen, als auch Misch- <strong>und</strong> Sprühlichtbogen einstellbar. Eine Art Semi-<br />

Sprühlichtbogen (ein Sprühlichtbogen mit niederfrequenten Kurzschlüssen) wird<br />

beim OK Tubrod 15.06, ähnlich wie beim Metallpulverfülldraht bereits unter 200 A<br />

(bezogen auf ∅1,2mm) erreicht. In Verbindung mit einer negativen Polung werden<br />

mit der Anwendung des energiereichen Semi-Sprühlichtbogens sehr gute<br />

Allpositionseigenschaften erreicht. Aufschluß über die konkrete Zwangslageneignung<br />

geben die Produktdatenblätter.<br />

8

Basische Fülldrähte haben eine relativ enge Schweißparameterbox, d.h. Stromstärke<br />

<strong>und</strong> Spannung müssen sehr sorgfältig eingestellt werden, um gute<br />

Schweißergebnisse zu erzielen. Die Anforderungen an den Schweißer wie auch an<br />

die Stromquelle sind hoch. Gute Wurzelschweißeigenschaften sind mit basischen<br />

Fülldrähten erreichbar. Eine gute Wurzelschweißung erfordert jedoch eine spezielle<br />

Handhabung des Drahtes. Alternativ ist der Einsatz einer keramischen Badsicherung<br />

möglich.<br />

3.3.2 Nahtaussehen<br />

Das Nahtaussehen ist etwas grobschuppiger als bei Metallpulver- <strong>und</strong><br />

Rutilfülldrähten. Die leicht bräunliche Schlacke bedeckt nicht die komplette<br />

Nahtoberfläche. Sie läßt sich in der Regel leicht entfernen. Die Naht ist leicht konvex,<br />

jedoch mit kerbfreiem Übergang in den Gr<strong>und</strong>werkstoff. In der Regel werden<br />

basische Fülldrähte schleppend verschweißt. Eine besonders flache Naht kann auf<br />

Kosten eines geringeren Einbrandes durch leicht stechende Brennerhaltung erreicht<br />

werden. Dabei steigt zusätzlich das Risiko von Schlackeeinschlüssen.<br />

3.3.3 Einbrand<br />

Das Einbrandverhalten der basischen ESAB Fülldrähte ist ähnlich dem der<br />

Metallpulverfülldrähte. Sehr guter Flankeneinbrand in allen Positionen inkl. Fallnaht.<br />

Nahtöffnungswinkel können wirksam auf ca. 40-45° verringert werden.<br />

3.3.4 Positionseignung<br />

Basische Fülldrähte gibt es in verschiedenen Ausführungen. Einige sind nur für<br />

Position PA <strong>und</strong> PB bei positiver Drahtpolung geeignet. Die meisten basischen ESAB<br />

Fülldrähte sind dagegen allpositionsgeeignet mit guten Fallnahteigenschaften. Gute<br />

Zwangslageneignung erfordert jedoch eine negative Polung des Drahtes. Das etwas<br />

zähflüssigere Schmelzbad sorgt insbesondere in Position PC für gute<br />

Schweißeigenschaften. Die von Rutilfülldrähten bekannte "Rucksackbildung" der<br />

Naht in Querposition tritt nicht auf.<br />

3.3.5 Mechanisch.-technologische Gütewerte<br />

Basische Fülldrähte für allgemeine Baustähle liegen in der Regel bei einer minimalen<br />

Streckgrenze von 420 N/mm2 im unbehandelten Zustand. Sie verfügen dabei,<br />

ähnlich wie basische Stabelektroden, über exzellente Zähigkeitswerte. Ausreichende<br />

Kerbschlagarbeit besteht für Tieftemperaturanwendungen bis zu -60°C. Auch die<br />

Bruchdehnungswerte (A5) liegen auf hohem Niveau. Im wärmebehandelten Zustand<br />

fällt die Festigkeit ein wenig ab, im Gegensatz zu Rutilfülldrähten bleiben die<br />

Zähigkeitswerte jedoch erhalten oder verbessern sich.<br />

3.3.6 Geeignete Schutzgase<br />

Das Standardschutzgas ist M21 mit 15-25% CO2. Es gibt jedoch auch Versionen für<br />

den Einsatz unter C1 (EN ISO 14175). Bei der Anwendung von reinem CO2 ist<br />

jedoch mit erhöhter Spritzerbildung zu rechnen.<br />

3.3.7 <strong>Anwendungsgebiete</strong><br />

Mit der Entwicklung des basischen Fülldrahtes<br />

erschlossen sich dem MAG-Verfahren<br />

<strong>Anwendungsgebiete</strong>, die bislang nur dem E-<br />

Handschweißen mit basischer Stabelektrode<br />

vorbehalten waren. Basische Fülldrähte werden<br />

demnach insbesondere dort eingesetzt, wo sehr<br />

hohe Zähigkeitswerte im Schweißgut<br />

9<br />

Bild 8:<br />

Rohr-Gußknotenverbindung; 60mm Wanddicke<br />

Geschweißt in Zwangslage mit basischem Fülldraht.

erforderlich sind. Dies sind Schweißungen an Wanddicken über 40mm,<br />

Schweißnähte mit Schrumpfungsbehinderung <strong>und</strong> hohem<br />

Schweißeigenspannungszustand oder Konstruktionen mit starker dynamischer<br />

Wechselbeanspruchung, Bild 8. Auch Stähle mit erhöhtem Kohlenstoffäquivalent<br />

sind vorzugsweise mit basischen Fülldrähten zu verschweißen.<br />

Anwendungsschwerpunkte finden sich im<br />

schweren Stahl- <strong>und</strong> Maschinenbau,<br />

Brückenbau, Druckbehälterbau <strong>und</strong><br />

Schiffbau. Erfolgreich werden basische<br />

Fülldrähte mittlerweile auch im Tankbau<br />

auf der Baustelle für<br />

Quernahtschweißungen eingesetzt, Bild 9<br />

. Hohe Schweißgeschwindigkeit <strong>und</strong><br />

Porensicherheit auch bei leichten<br />

Witterungseinflüssen sprechen hier für<br />

diesen Fülldrahttyp.<br />

Bild 9:<br />

Anwendung von basichem Fülldraht im Tankbau<br />

Baustelleneinsatz in Pos. PC<br />

Der erfolgreiche Einsatz von basischen<br />

Fülldrähten bedarf einer gründlichen<br />

Einweisung durch erfahrene<br />

Lehrschweißer, da die Handhabung <strong>und</strong> Einstellung dieses Fülldrahttyps einige<br />

Besonderheiten gegenüber dem Massivdraht aufweist. Eine Schweißerschulung<br />

durch den Fülldrahthersteller ist empfehlenswert.<br />

4. Fazit <strong>und</strong> Ausblick<br />

Der Einsatz von gasgeschützten Fülldrähten wird sich auch in Zukunft weiter<br />

durchsetzen. Zahlreiche Informationsveranstaltungen <strong>und</strong> Veröffentlichungen zum<br />

Thema Fülldrahtelektroden haben in den letzten Jahren dazu beigetragen, daß mehr<br />

<strong>und</strong> mehr Unternehmen dazu übergehen, ihre Produktivität durch den Einsatz von<br />

Fülldrähten zu erhöhen. Der Fülldraht ist ein erklärungsbedürftiges Produkt. Der<br />

unvorbereitete Einsatz ohne vorherige Schweißereinweisung führt in den seltensten<br />

Fällen zum Erfolg, vielmehr lehnen sogar einige den Fülldrahteinsatz aufgr<strong>und</strong><br />

schlechter Erfahrungen in der Vergangenheit kategorisch ab. Das ist bedauerlich,<br />

verfügt doch der Fülldraht über Qualitäten, die kein anderer Schweißzusatz zu bieten<br />

hat. Eine besondere Aufgabe kommt in diesem Zusammenhang den Herstellern der<br />

Fülldrähte zu, die über kompetente Anwendungsberatung den K<strong>und</strong>en zum<br />

gewünschten Ziel bringen können.<br />

Die Produktvielfalt bei den Fülldrähten wird in den nächsten Jahren weiter<br />

zunehmen, da auch die K<strong>und</strong>enanforderungen immer spezieller werden. Neben den<br />

Fülldrähten für allgemeine Baustähle kommt den Typen für warmfeste Qualitäten,<br />

hochfeste Feinkornbaustähle sowie nichtrostende Stähle deutlich steigende<br />

Bedeutung zu. Hier ist das Potential für die erfolgreiche Fülldrahtanwendung noch<br />

nicht ansatzweise erschöpft. Nicht zuletzt werden neue Fülldrahtentwicklungen für<br />

vollmechanisierte Anwendungen (Robotereinsatz) den Unternehmen neue<br />

Möglichkeiten bieten, ihre Schweißkosten weiter zu reduzieren. Eine absolute<br />

Notwendigkeit, um den ständig steigenden Marktanforderungen im 21. Jahrh<strong>und</strong>ert<br />

gerecht zu werden.<br />

Schrifttum<br />

[1] EN ISO 17632 Fülldrahtelektroden zum Metall-Lichtbogenschweißen mit <strong>und</strong><br />

ohne Schutzgas von unlegierten Stählen <strong>und</strong> Feinkornstählen<br />

10

[2] Merkblatt DVS 0941 Teil 2: Fülldrahtelektroden für das MAG-<br />

Verbindungsschweißen - <strong>Eigenschaften</strong> <strong>und</strong> Anwendungsmöglichkeiten.<br />

DVS Verlag, Düsseldorf<br />

[3] Blome K.: Metallpulverfülldraht für Roboteranwendungen, ESAB-Fenster 1/99<br />

[4] Blome K. <strong>und</strong> Tessin F.: Erhöhung der Schweißproduktivität durch den Einsatz<br />

von Fülldrähten mit erhöhtem Füllgrad.<br />

Tagungsband ASTK '97, Institut für schweißtechnische Fertigungsverfahren der<br />

RWTH Aachen<br />

[5] Fülldrähte<br />

Schweißmagazin Svetsaren, Vol. 51, 1996, ESAB AB Göteborg<br />

[6] Tessin F.: Keramische Badsicherungen bringen Vorteile, ESAB-Fenster 1994, S.22-23<br />

[7] Tessin F.: Ermittlung <strong>und</strong> Bewertung von Schweißkosten , ESAB-Fenster 2/97, S.4-5<br />

11