Die Elektronik-Industrie in Europa hat ihre Stärken neben der Automobilindustrie vor allem abseits der Massenproduktion von Konsumgütern gefunden. Attraktive Produktsegmente finden sich vor allem dort, wo geringere Stückzahlen in hoher Variantenvielfalt, mit kurzen Entwicklungszyklen, aber gleichzeitig bei überschaubaren Kosten und vor allem mit sehr hoher Qualität produziert werden. „Time to Market“ und „High-Mix Production“ sind entscheidende Stellgrößen für erfolgreiches Auftreten am Markt.

Michael Grauel, F&K Delvotec Semiconductor, Braunau

Klassische automatisierte Drahtbonder bieten zwar hohen Durchsatz, jedoch ist häufiges Umrüsten aber nicht nur zeitraubend, sondern auch aufwändig wegen des umzubauenden, komplexen Bauteilhandlings. Besonders für Prototypen oder Pilotserien sind sie daher häufig nicht vernünftig einsetzbar.

Der Wunschtraum vieler Betriebe wäre daher ein Maschinenkonzept, das einerseits Qualität wie ein Vollautomat produziert, andererseits so flexibel wie ein Laborgerät umzurüsten ist. Die Lösung: Eine Basis, viele Köpfe, eine Software, ein Training.

F&K Delvotec bietet als erster und einziger Hersteller ein solches Plattform-Konzept an mit seiner Desktop Micro Factory-Serie 56xx. Sie bietet alle Drahtbond-Technologien und zusätzlich das Bond-Testen auf einer einzigen Maschine an. Die erfolgreiche Plattformstrategie bei den vollautomatischen Drahtbondern des Unternehmens wird damit jetzt auch auf die Desktop-Maschinen ausgebaut, und bindet zusätzlich noch die Bondtester mit ein.

Die Hardware-Plattform: universell einsetzbar

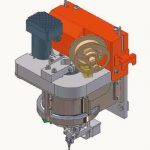

Basis der gesamten Desktop Factory ist ein äußerst stabiles, schwingungsarmes Drei-Achsen-Portal mit programmierbarer automatischer Bewegungssteuerung. Diese Universalbasis findet auf einem Arbeitstisch leicht Platz, ist einfach transportierbar und kommt mit einem normalen 220-V-Stromanschluss aus. Sie kann mit unterschiedlichen Stereo-Mikroskopen ausgestattet werden und ist durch umsteckbare Joysticks, Tastaturen und Bedienmodule ergonomisch ausgestaltet.

Die Steuerung aller Funktionen wird von einem Single-Board-PC übernommen, auf dem alle Bondprogramme mit Unterstützung einer Wind- ows-Bedienoberfläche erstellt werden. Sie können nicht nur lokal auf einer Festplatte, sondern dank des integrierten, vollwertigen Netzwerkanschlusses auch auf einem beliebigen Netzwerk-Server gesichert und exportiert bzw. importiert werden.

Die Mechanik der Maschinenbasis enthält einen in X und Y bewegten Bondtisch, der von robusten, langlebigen DC-Servomotoren angetrieben wird und einen Arbeitsbereich von standardmäßig 100 x 100 mm in X und Y mit einer Positioniergenauigkeit von besser als 2 µ bedient. Die Z-Achse ist davon entkoppelt im Portalgestell untergebracht und weist einen Hub von 25 mm mit einer Auflösung von 1 µm auf; sie nimmt über eine sehr präzise Schnell-Fixierung beliebige Bond- oder Testköpfe auf.

Das Ultraschallsystem ist in der neuesten Entwicklung ein volldigitaler Kompakt-Generator, der vom PC des Bonders angesteuert wird und beliebige Ultraschallfrequenzen zwischen 30 und 200 kHz erzeugen kann. Der große Vorteil hierbei ist, dass unterschiedliche Bondköpfe auch unterschiedliche Transducer-Frequenzen haben können, ohne dass der zugehörige US-Generator getauscht oder neu abgestimmt werden muss.

Die Software-Plattform: einfach einleuchtend

Die Plattformstrategie in der Hardware setzt sich in der Software-Basis bruchlos fort. Eine gemeinsame Bedienoberfläche erlaubt das einfache Arbeiten mit allen vier Drahtbond-Technologien gleichermaßen. Dabei weist der Bonder mehrere, rasch erlernte Bedienungsmodi auf, nämlich

- einen schnellen Single-Wire-Modus mit manuellem Arbeiten, wobei ein Draht quasi ohne Programmieren gezogen wird

- einen automatischen Single-Wire-Modus, in dem zunächst die Bondpositionen für einen Draht angefahren werden und anschließend der Bond ausgeführt wird

- einen automatischen Multi-Wire-Modus, bei dem eine Folge von unterschiedlich positionierten Drähten, beispielsweise für eine gesamte Schaltung, der Reihe nach gebondet werden und dabei gleich eingelernt werden.

Die Stärke der Bonder-Software liegt darin, dass sie konkurrenzlos intuitiv und leicht zu erlernen ist. Sobald ein Draht programmiert ist, wird er auf dem Bildschirm als Pfeil angezeigt und kann mit der Maus markiert werden. Sind mehrere Drähte programmiert, so können sie ganz einfach mit der Maus angeklickt, markiert, gruppiert und nach Windows-Schema ausgewählt werden, um z. B. gruppenweise Ultraschall-Parameter anzupassen. Dabei werden dann im Parameterfenster für jeden Draht einzeln wiederum die geänderten Werte farbig markiert, was die Änderungen extrem deutlich macht. Auch Copy/Paste, Undo oder Delete-Funktionen sind ganz wie in den gewöhnten Betriebssystemen möglich.

Der Bonder ist dadurch so einfach wie ein gewöhnlicher Labor-Handbonder zu bedienen, aber wesentlich bequemer, denn außer dem Stereomikroskop steht in den Bondköpfen jeweils auch noch eine hochauflösende Miniaturkamera zur Verfügung, so dass das Bondprogramm am Bildschirm erstellt werden kann und den Bediener wesentlich weniger anstrengt.

Ein einmal eingelerntes Bondprogramm lässt sich abspeichern und jederzeit wieder aufrufen. Damit sind auch bei Bedienerwechsel die optimierten Bondparameter sofort abrufbar und die Bonds haben stets konstante Qualität. Für Kleinserien arbeitet die Maschine exakt so wie ein Vollautomat ohne Bilderkennung: Das Bauteil wird eingelegt, die (vorher programmierten) Referenzpunkte auf dem Substrat und auf den (beliebig vielen) Chips werden vom Bonder angefahren und vom Bediener mit dem Joystick nachkorrigiert. Anschließend führt der Bonder selbstständig alle Bonds exakt aus, und zwar auch mit den Lagekorrekturen für unterschiedlich platzierte Dies.

Die Bonder-Software speichert sämtliche Bonddaten, also vor allem die Bondkoordinaten, in einer SQL-Datenbank, die auch von außerhalb gelesen werden kann. Dies ist besonders bei komplexeren Anwendungen sehr attraktiv, denn so lassen sich für weitere, zukünftige Anwendungen beispielsweise auch CAD-Daten importieren oder auch Bondprogramme extern modifizieren und wieder in den Bonder zurückspielen. Diese offene Software-Architektur ist besonders für Weiterentwicklungen des Plattformsystems sehr attraktiv und zukunftsweisend.

Vielleicht unerwartet für ein Laborgerät lassen sich mit den 5600-Bondern enorm viele Varianten von Loop-Profilen einstellen, ganz wie bei einem Vollautomaten, und je Bond sind zahlreiche Prozessparameter modifizierbar, um die Bondqualität feinfühlig den jeweiligen Bauteil-Oberflächen anzupassen. Diese Feineinstellung macht aber, andererseits, die Bedienung des Bonders durchaus nicht komplizierter, denn sie ist in tieferen Menüfenstern erreichbar und verwirrt deshalb bei einfachen Aufgabenstellungen den Bediener nicht.

Vier verschiedene Bond- köpfe für alle Technologien

Als erster Drahtbonder überhaupt lässt sich die Serie 5600 mit vier verschiedenen Bondköpfen für alle gängigen Drahtbondtechniken ausstatten. Jeder Bondkopf kann mit einer Schnellwechsel-Befestigung innerhalb von Sekunden montiert und demontiert werden. Jeder Bondkopf enthält seine eigene Zielkamera, eine Miniatur-CCD-Kamera, so dass der Offset zwischen Bondwerkzeug und Kameraachse nach dem Kopfwechsel nicht eingestellt werden muss.

Alle vier Bondköpfe sind sehr nahe Verwandte zu denen, die in den Vollautomaten des Unternehmens arbeiten. Das garantiert nicht nur hervorragende Bondresultate dank der ausgefeilten Technologie, sondern stellt auch sicher, dass die Geometrien um das Bondwerkzeug herum (so etwa Platzbedarf und Zugänglichkeiten beim Bonden in tieferen Gehäusen) sich beim eventuellen Umstieg auf vollautomatische Bonder nicht ändern. Ein Bauteil, das auf dem 5600 gebondet wurde, kann damit sorglos, problemfrei und mit kurzem Anlauf auch auf dem Vollautomat in höheren Stückzahlen produziert werden.

Alle Bondköpfe liefern eine Reihe von wertvollen Qualitätsdaten, wie eine Verformungsmessung (DLC), die die Verformung des Drahtes laufend verfolgt, auswertet und auf dem Bildschirm grafisch darstellt. So lässt sich auch verfolgen, ob die Verformungen innerhalb eines Fertigungsloses schwach oder stärker schwanken.

Der Bondkopf 5610 für das Gold-Ball-Bonden ist nach Wahl mit einem Transducer für 60 oder für 100 kHz ausgestattet und kann Kapillaren in unterschiedlichen Längen aufnehmen. Dabei können Drähte von standardmäßig 17,5 µm bis zu 50 µm verarbeitet werden. Die zugehörige Abflammeinheit ist bereits in der Bonderbasis integriert. Das Bondprogramm kann nicht nur eine Reihe von Loopformen erzeugen, sondern verfügt zusätzlich über spezielle Funktionen wie Sicherheits-Bumps, die sehr einfach über das Markieren eines Flags aktiviert werden, oder eine Stitch-on-Bump-Funktion sowie weitere Stitch-Bonds in mehreren Varianten.

Der Bondkopf 5630 zum Wedge-Wedge-Bonden mit Dünndraht hat eine eingebaute Drehachse, die Bonds in allen Richtungen ermöglicht. Er verarbeitet sowohl Aluminium- wie Golddraht in Stärken von (standardmäßig) 17,5 µm bis 75 µm, wobei für das Golddrahtbonden eine beheizte Bauteilaufnahme benötigt wird. Die Heizregelung dafür ist, wie bei der 5610, bereits in der Maschinenbasis integriert. Auch hier sind alle Transducerfrequenzen wie bei den vollautomatischen Drahtbondern des Unternehmens einsetzbar, also standardmäßig 60, 100 und 140 kHz, alle ohne Wechsel des Ultraschallgenerators. Die Bondköpfe haben eine Drahtzuführung unter 45 oder 60 °.

Bei speziellen Anforderungen für sehr eingeschränkte Bondgeometrien, beispielsweise in engen, tiefen Gehäusen, wird eine Variante des Wedge-Wedge-Bondkopfes empfohlen, die eine 90 °-Drahtzuführung erlaubt. Wegen der einschenkligen Klammer, die direkt am Bondwerkzeug anliegt, ist die Bondgeometrie wesentlich schlanker und kann gleichzeitig auch mit Ribbon (Bändchen) arbeiten, was speziell in der HF-Technologie häufig gefordert wird. Die hohe Platziergenauigkeit der 5600-Basis macht das Arbeiten mit sehr kurzen und niedrigen Bondverbindungen problemlos möglich, und bei den sehr kleinen Geometrien ist das Platzieren mit Unterstützung der eingebauten Kamera dem Arbeiten mit dem Mikroskop weit überlegen, das anfällig für Parallaxfehler ist.

Schließlich ist noch ein Drehkopf für das Bonden von Dickdrähten mit 100 bis 500 µm Stärke verfügbar, der ebenso leicht zu wechseln ist wie alle anderen Köpfe. Auch hier sind die gleichen Wedges, Messer und Drahtführungen einsetzbar wie bei den vollautomatischen Bondern aus dem Hause F&K Delvotec.

Bonds testen: mit der Bonder-Basis

Als einzige Maschine auf dem Weltmarkt kann die 5600-Familie sehr einfach vom Bonder zum Tester umgebaut werden: Der Bondkopf wird gegen einen Testkopf ausgetauscht (Pull- oder Schertester) und die Software wird umgeschaltet. Der ganze Vorgang dauert kaum eine Minute.

Beim Tester wie beim Bonder spielt die Plattform-Strategie ihre Trümpfe in Hardware wie in Software aus. Auch der Pull- und Schertester beherrscht mehrere Betriebsarten:

- quasi-manuell, so dass der Bediener jeden zu testenden Bond einzeln mit dem Joystick anfährt

- automatisch, wobei der Bediener eine Schaltung komplett testet (dabei kann er die Messpunkte mit Hilfe einer Kamera anfahren) und der Tester alle angefahrenen Koordinaten speichert – beim nächsten Bauteil müssen dann nur zwei Justierpunkte angefahren werden und alle Tests werden automatisch durchgeführt.

Beim Tester ist es fast noch wichtiger als beim Bonder, alle Messdaten sowohl lokal als auch auf dem Netzwerk speichern zu können. So sind sie sofort für andere Benutzer zugänglich und können ausgewertet werden. Eine Reihe von Standardauswertungen mit Kontrollkarten, Prozessfähigkeitswerten etc. sind bereits auf dem Tester vorinstalliert und leicht abrufbar.

Weil ein Bauteil auf der Substrataufnahme verbleiben kann, während der Bondkopf gegen einen Testkopf getauscht wird, kann unmittelbar nach dem Bonden gleich ein Test vorgenommen werden. Dies ist besonders bei schwierigen Entwicklungsarbeiten ein zusätzlicher Nutzen. Eine Weiterentwicklung der Software wird dem Tester erlauben, die Koordinaten für die Testpunkte direkt aus dem Bondprogramm zu übernehmen, so dass speziell bei komplexeren Schaltungen die Arbeit nur einmal gemacht werden muss.

Darüber hinaus erlaubt der Pulltester nicht nur die Messung der Pullwerte und des zugehörigen Kraft-Weg-Diagramms, sondern erstmalig auch die Bestimmung der Loophöhe zum Zeitpunkt des Drahtrisses. Wenn die Koordinaten der Drahtenden bekannt sind, und das sind sie, wenn auch das Bondprogramm verfügbar ist, lässt sich auf diese Weise sehr einfach ermitteln, welche Drahtgeometrie beim Testen vorlag und welchen Winkel die Drahtbrücke im Moment des Reißens aufwies. Nachdem Pullwerte für einen Standard-Drahtwinkel von 30° definiert sind, müssten sie korrekterweise immer auf diesen Winkel zurückgerechnet werden, um vergleichbare Werte zu erhalten. Speziell bei niedrigen Loops und folglich sehr geringen Winkeln von 10 bis 15° sind die gemessenen Werte nämlich bedeutend niedriger und täuschen somit schlechte Bonds vor.

Über die Pull- und Scherköpfe hinaus sind auch noch weitere Testköpfe zum Peeling (Schältest) mit einer Greifzange in Entwicklung, die ebenso leicht gewechselt werden können und unter der selben Software laufen.

Drei verschiedene Pulltest-Köpfe sind verfügbar in Messbereichen von 100 cN bis 30 N für Dünndraht und Dickdraht. Dabei können die Pullhaken programmierbar gedreht werden, wofür ein reibungsfreies Luftlager eingesetzt wird. Sämtliche Testköpfe enthalten ihre eigenen Kalibrierkurven, die beim Wechsel von der Testerbasis erkannt und ausgelesen werden.

Die drei verfügbaren Schertestköpfe decken einen Messbereich von 500 cN bis 50 N ab, womit nicht nur Drahtverbindungen, sondern auch Chipklebungen und andere Bauteilbefestigungen getestet werden können.

Resümee: unschlagbare Vorteile

Die Desktop Micro Factory ermöglicht es erstmalig, Bauteile mit der Qualität eines Vollautomaten zu produzieren, ohne aber die rasche Umrüstbarkeit eines Handbonders einzubüßen. Sie schließt also die Lücke zwischen den Welten des Labors und der Fertigung und bietet ein konkurrenzloses Verhältnis von Kosten zu Qualität.

Besonders bei Produkten für hohe Anforderungen und mit hohem Materialwert ist dies ein unschlagbarer Vorteil. Solche Produkte müssen bislang auch bei geringen Stückzahlen häufig auf dem Vollautomaten hergestellt werden, um die Qualität sicherzustellen. Dabei kann der Vollautomat seine Stärke in automatischer Bilderkennung und Geschwindigkeit gar nicht ausspielen, sondern ist, im Gegenteil, wegen der aufwändigeren Bauteilhalterung langsamer und teurer auf neue Produkte umzustellen.

Der andere umwälzende Vorteil des Konzeptes Micro Factory liegt in der Verknüpfung von Fertigungs- und Testequipment in einer gemeinsamen Basis von Hardware und Software. Dies hält das Investment überschaubar, nicht nur für die Maschine selbst, sondern erst recht für das Training der Bediener, was erfahrungsgemäß mindestens gleich hohe direkte und indirekte Kosten verursacht.

EPP 480

Unsere Webinar-Empfehlung

SAKI is a Japanese supplier of SPI, AOI, AXI, THD and coating inspection solutions as an all-in-one hardware and software platform.

Teilen: