AUF EINEN BLICK

EINSATZBEREICHE

VERFAHREN UND VORTEILE

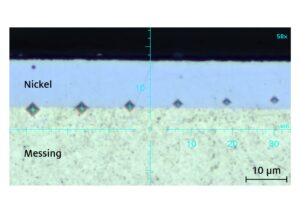

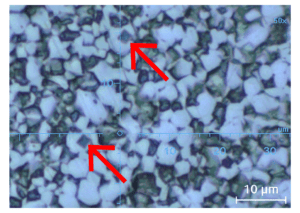

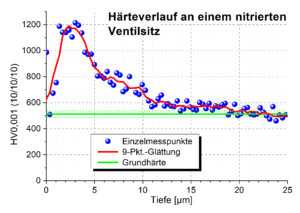

Die instrumentierte Eindringprüfung gemäß DIN EN ISO 14577 ist eine etablierte und inzwischen unverzichtbare Materialprüfungsmethode, die zur mechanischen Charakterisierung von Werkstoffen aller Art, sowie insbesondere auch von dünnen Beschichtungen eingesetzt wird. Diese Prüfung ermöglicht es, wichtige mechanische Eigenschaften wie Härte, Elastizitätsmodul und Druckfestigkeit zu bestimmen. Das Verfahren basiert auf dem Prinzip des Eindringens eines speziellen, sehr harten Prüfkörpers – häufig einer Diamantpyramide (Vickerspyramide) – in die Oberfläche des zu untersuchenden Materials. Dabei wird die aufgebrachte Kraft und die Eindringtiefe präzise gemessen. Die DIN EN ISO 14577 stellt sicher, dass die instrumentierte Eindringprüfung nach standardisierten Verfahren durchgeführt wird, wodurch die Ergebnisse zwischen verschiedenen Labors vergleichbar sind.

Die Vorteile der instrumentierten Eindringprüfung sind vielfältig. Sie erlaubt nicht nur die genaue Bestimmung von Härte und Elastizitätsmodul, sondern auch die Erfassung von Materialeigenschaften wie plastischer Deformation und Kriechverhalten. Diese werden in allen technologischen Bereichen wie z.. Metallurgie, Automobilindustrie, Luft- und Raumfahrt benötigt, sowohl für die Materialentwicklung, als auch für die Qualitätsprüfung. Ein weiterer großer Vorteil dieses Verfahrens sind die mikroskopisch kleinen Härteeindrücke (oft im µm oder sogar sub-µm-Bereich), die die Bauteile oder Proben fast gar nicht beschädigen.