Beim Feinbearbeiten von Metalloberflächen wird oft noch geschliffen oder gehont. Das muss nicht sein: Mittels Rollieren sind viele Aufgaben in einer Aufspannung schneller, besser und billiger zu erledigen.

Die Oberflächengüte von Bauteilen spielt in allen Schlüsselindustrien eine immer wichtigere Rolle. Minimale Oberflächengüten bis unter 1 µm sind in vielen Bereichen oft schon gängige Standardanforderungen. Um diese zu erfüllen, wird in der Regel geschliffen, gehont oder poliert. Dabei geht es in vielen Fällen mittels Rollieren oder Glattwalzen wesentlich effizienter. Die erforderlichen Maschinen und Werkzeuge stellt beispielsweise die Baublies AG, Renningen, bereit.

Baublies-Vorstand Andreas Hadler geht ins Detail: „Maschinenelemente wie Verbindungen, Lager, Laufbuchsen oder Wellen sind im Einsatz extremen Belastungen ausgesetzt. Damit sie besser funktionieren und länger halten, brauchen sie harte, oxidationsbeständige und insbesondere glatte Oberflächen.“ Oft würden die geforderten Oberflächengüten teuer und zeitaufwendig durch Schleifen oder Honen erreicht. Das müsse jedoch nicht sein, denn mit modernen Rollierwerkzeugen seien hohe Oberflächengüten bei gleichzeitiger Verfestigung des Materials deutlich einfacher, schneller, kostengünstiger und umweltverträglicher zu erzielen.

Rollieren, respektive Glatt- oder Festwalzen, ist eine prozesssichere Finishing-Methode für alle plastisch verformbaren Werkstoffe bis zu einer maximalen Härte von 50 HRC. Sie wird beispielsweise in der Automobilindustrie – unter anderem zum Endbearbeiten von Getriebeteilen oder Achszapfen – eingesetzt, findet aber auch immer häufiger in anderen Bereichen wie der Luft- und Raumfahrttechnik oder der Pneumatik- und Hydraulikindustrie Anwendung. Die Hersteller haben das Potenzial des Verfahrens erkannt, wirtschaftlich binnen weniger Sekunden qualitativ hochwertige und feste Oberflächen mit Rauigkeitswerten (Ra) von unter 0,01 µm zu erzeugen.

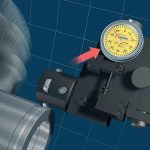

Das Prinzip ist ebenso einfach wie wirkungsvoll: Die in einem Käfig geführten, gehärteten Rollen werden durch einen Antriebskonus an die zu bearbeitende Fläche gepresst, wobei sich der Walzdruck stufenlos einstellen lässt. Übersteigt der Anpressdruck der Rollen die Fließgrenze des Werkstoffs der meist spanend hergestellten Teile, wird das Rauigkeitsprofil plastisch kalt umgeformt und eingeebnet. Die Profilspitzen fließen im µm-Bereich in die Vertiefungen und können die vorhandene Rautiefe egalisieren. Auf diese Weise erhöhen die Rollierkräfte die Eigenspannung des Materials. Die Oberfläche verfestigt sich, und ihre Härte steigt um 5 bis 10 %. „So nimmt die Dauerschwingfestigkeit erheblich zu, und die Werkstoffermüdungsgrenzen verschieben sich“, weiß Andres Hadler. „Insgesamt steigt die dynamische Belastbarkeit deutlich.“ Weiterhin verbessere sich der Traganteil der Oberfläche. Außerdem entstehe durch die Materialverschiebung ein „verrundetes Profil“ der verbleibenden Rautiefe mit sehr geringen abrasiven Eigenschaften.

„Die Ergebnisse sprechen für sich“, sagt Hadler. Abhängig von Parametern wie Werkstoff, Vorbearbeitung oder Bauteilgeometrie, seien durch Rollieren Oberflächengüten (Rz) von unter 1,0 µm, Traganteile (tp) von 90 bis 100 %, eine Erhöhung der Randschichthärte um 10 bis 20 % sowie eine Zunahme der Dauerschwingfestigkeit von über 50 % möglich.

„Werkstücke mit idealer Oberfläche lassen sich durch Rollieren zwar nicht fertigen, aber nahezu vollkommene“, ergänzt Thomas Kappel, Leiter Technik/Entwicklung bei Baublies. „Dabei sind rollierte Flächen nicht nur glatter, sondern auch deutlich korrosionsbeständiger als etwa geschliffene Flächen. Durch die extrem glatte Oberfläche sinken beim späteren Einsatz der Bauteile die Laufgeräusche. Der Verschleiß wird sehr stark reduziert.“

Rollieren eignet sich unter anderem für die Bearbeitung der Oberfläche nahezu aller rotationssymmetrischen Körper sowie entsprechender Bohrungsgeometrien bei Innen- und Außenkonturen, zum Beispiel bei zylindrischen Bohrungen, Sackloch-, Kegel- oder Stufenbohrungen, Innennuten, Planflächen, Außenkegeln, Außendurchmessern ab 1,0 mm oder Innenradien von Bohrungen. Dabei verkürzt der Rückhub im Eilgang die Bearbeitungszeit zusätzlich.

Für Unternehmen, die die genannten Vorteile nutzen wollen, offeriert Baublies ein Programm, das alle Bereiche der Rolliertechnik abdeckt und Lösungen auch für schwierige Anwendungsfälle bietet. Zum Leistungsspektrum gehören Maschinen und Werkzeuge zum Innen-, Außen- und Außenkegelrollieren sowie Einrollen-, Expandier-, Planrollier-, Bördel-, Sonderrollier- und Drückpolier- sowie Diamantwerkzeuge. Rollierwerkzeuge benötigen keine besonderen Vorrichtungen und lassen sich daher auf allen gebräuchlichen Werkzeugmaschinen einsetzen. Auch der Einsatz auf CNC-gesteuerten Anlagen und Sondermaschinen wie Transferstraßen und Rundtaktmaschinen ist ohne Probleme möglich. re

Bauteil-Verschleiß wird stark reduziert

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: