I 01 – Physikalische Grundlagen

1) Wie wird die Drehwirkung eines Hebels bezeichnet und berechnet?

Drehmoment (M)= Kraft x wirksamer Hebellänge

[Nm ]

2) Was ist ein Flaschenzug?

Der einfache Flaschenzug besteht aus einer festen und einer losen Rolle. Die Zugkraft ist nur halb so groß wie die Gewichtskraft der Last.

3) Was sagt das Übersetzungsverhältnis i = 2 und i = 0,5 aus?

Z.B.: zwei Zahnräder : i = 2; i>1 ins Langsame oder i = 0,5 i<1 ins Schnelle

4) Wie entsteht Schraubenlinie?

Die Schraubenlinie entsteht beim Aufwickeln einer schiefen Ebene auf einen Zylinder.

I 02 – Keile

1) Welche Unterschiede gibt es bei Keilen und Federn in der Form?

Passfedern, parallele Seiten, Keile, Neigungen von 1:100 Welle-Nabe- Verbindung: bei der Passfeder liegen die parallelen Seiten in der Wellennut und der Nabennut an. Bei Keilen ist seitlich in der Wellennut und Nabennut ein geringes Spiel. Vorspannen.

2) Erklären Sie den Einbau eines Treibkeils?

Anwendung, wenn genügend Platz ist. Die Herstellung erfolgt mit einem Scheibenfräser. Die Verbindung ist billiger, verglichen mit einem Einlegekeil.

3) Welche Vorteile haben Nasenkeile?

Wenn wenig Platz vorhanden ist. Zum Austreiben wird der Treib-, Flach- und Hohlkeil als Nasenkeil ausgeführt

4) Nennen Sie mind. drei Längskeilarten!

Einlege-, Treib-, Nasen-, Flach-, Tagent- und Hohlkeil

5) Wodurch entsteht die Klemmwirkung der Keile und welche Nachteile ergeben sich bei der Verwendung?

Durch die Neigung entsteht die Klemmwirkung. Nachteil: für stoßartige Belastung nicht geeignet, Rundlauf ist nicht gewährleistet.

I 03 – Mitnehmerverbindungen

1) Erklären Sie die Anwendung, Vor- und Nachteile einer Passfederverbindung.

Sind reine Mitnehmerverbindungen ohne Anzug.

Nachteil: nicht für stoßartige Beanspruchung geeignet.

2) Wie wird eine Passfeder mechanisch beansprucht?

Abscherung

3) Um welche Art von Maschinenelement handelt es sich hier (Schaustücke) und für welche Einsatzgebiete werden sie bestimmt? (Anschauungskoffer)

4) Wie und wo würden Sie eine Gleitfeder verwenden?

Bei Zahnrädern, die zum Schalten auf der Welle verschoben werden, oder bei Teilen die geführt werden.

5) Erklären Sie ein Anwendungsgebiet für Keilwellen.

Getriebewelle von Werkzeugmaschinen, Schaltgetriebe, Zapfwelle bei Traktoren.

I 04 – Kurbeltrieb, Lastaufnahmemittel

1) Was ist das Kennzeichen eines Kurbeltriebes?

Umwandlung einer drehenden Bewegung in eine geradlinige Bewegung.

2) Nennen Sie mindestens zwei Beispiele von Kurbeltrieben.

Exzenter-, Kniehebel- und Kurbelpresse, Kurbelschwingen bei Werkzeugmaschinen, Ventilsteuerung durch Nockenwellen, Kurbelwellen und Kolben (Verbrennungskraftmotor; Dampfmaschine).

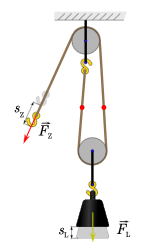

3) Was ist das Kennzeichen von Flaschenzügen?

Heben großer Lasten bei kleiner Zugkraft.

Große Last, kleiner Lastweg – kleine Kraft, großer Kraftweg.

4) Welche Arten von Lasthaken kennen Sie?

Einfachhaken, Doppelhaken.

I 05 – Achsen / Wellen

1) Beschreiben Sie den Unterschied zwischen Achsen und Wellen.

Achsen: tragen ruhende, umlaufende oder schwingende Maschinenteile, übertragen kein Drehmoment, vorwiegend auf Biegung beansprucht.

Wellen drehen sich und übertragen Drehmoment.

2) Nennen Sie die Bauarten von Achsen und geben Sie dazu Verwendungsbeispiele an.

Achse: Seilrolle, Kranlaufräder. Umlaufende Achse: Lagerung zwischen Achse und Stützkonstruktion, Radachse von Schienenfahrzeugen. Gelenksbolzen: kurze Achse: zur Verbindung zwischen Pleuelstange und Kolben, oder Kettengliedern.

3) Nennen Sie Bauarten von Wellen, deren Merkmale und Anwendung.

Antriebswellen: leiten das Drehmoment auf andere Wellen, Maschinen und Werkzeuge weiter.

Getriebewellen ändern mit den Zahnrädern die Drehzahl. Spindeln sind Wellen in Werkzeugmaschinen, welche die Schnitt-u. Vorschubbewegung durchführen.

Gelenkwellen werden zwischen den Baugruppen, deren Achsen radial versetzt sind oder bei denen sich während d. Energieübertragung die Achsen verschieben können, eingesetzt. Biegsame Welle: Hohe Drehzahl, kleines Drehmoment z.B. Tacho, Schleifmaschine

I 06 Achsen / Wellen

1) Nennen Sie die grundsätzlichen Bauarten von Wellen-Nabe-Verbindung, und beschreiben Sie eine Bauart im Detail.

Formschluss-Verbindung: Übertragung des Drehmoments durch ineinander passende Teile (Passfeder, Zahnwelle, Kerbzahnprofil, Polygonwellen-Verbindung).

Kraftschluss-Verbindungen übertragen das Drehmoment durch Reibung. Ringfeder-Spannverbindungen, Druckhülsen, Sternscheiben-Verbindung, Spannbuchsen

Polygonwelle:

große Zentriergenauigkeit, da es selbstzentrierend ist, kerbwirkungsfreie Kraftübertragung ermöglicht im Vergleich zur Passfederverbindung bei gleicher Baugröße die Übertragung wesentlich größerer Drehmomente. Ein äußerst kostspieliges Verfahren und oft auch der Grund, warum auf eine günstigere Lösung gesetzt wird.

2) In welchen Fällen verwendet man ZahnwellenVerbindungen?

Es werden durch die feinere Zahnung von Welle und Nabe die Querschnitte weniger geschwächt. Deshalb können bei gleichem Durchmesser größere Drehmomente übertragen werden. Zahnwellen sind auch besonders für stoßartige Belastungen geeignet.

3) Worin unterscheiden sich Passfeder- und Keilwellenverbindungen?

Passfederverbindungen sind reine Mitnehmerverbindungen. Die parallelen Seitenflächen haben eine Passung. Am Rücken d. Passfeder ist Spiel vorhanden. Nicht für Stoßbelastung geeignet.

Keilverbindungen werden durch Keile, die eine Neigung von 1 : 100 und seitlich geringes Spiel in der Welle- und Nabennut aufweisen, hergestellt. Durch das Eintreiben des Keiles werden die Achse von Welle u. Nabe geringfügig versetzt. Wegen der Unwucht eignet sich diese Verbindung nicht für hohe Drehzahlen.

I 07 – Getriebe / Lager

1) Nennen Sie im Vergleich zu Gleitlagern je zwei Vor- und Nachteile der Wälzlager.

Vorteile: geringe Reibungsverluste und Wärmeentwicklung, hohe Tragfähigkeit bei niedriger Drehzahl, geringer Schmierstoffverbrauch, Austauschbarkeit durch genormte Lagergrößen, Ausgleich von Achsabweichungen bei Pendellagerung.

Nachteile: Schmutzempfindlichkeit, größerer Einbaudurchmesser, geringere Tragfähigkeit bei gleicher Baugröße.

2) Nennen Sie mind. drei Wälzkörperarten.

Kugeln, Zylinderrollen, Kegelrollen, Tonnenrollen, Nadeln.

3) Wo werden Pendellager vorrangig eingesetzt?

Pendelkugel- und Pendelrollenlager werden bei großen Achsabweichungen, großen radialen und axialen Kräfte eingesetzt.

4) Wo werden Nadellager vorrangig eingesetzt?

Bei geringem Einbauraum.

I 08 – Getriebe / Zahnrad

1) Welche Aufgaben haben Zahnräder?

Formschlüssige Übertragung einer Drehbewegung von einer Welle auf eine andere

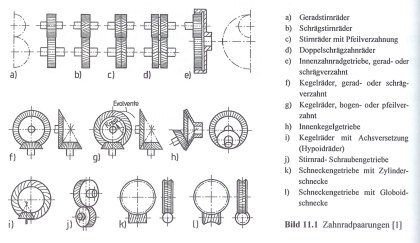

2) Welche Verzahnungsarten (Flankenformen) gibt es?

àZykloidverzahnung: Feinwerktechnik, Uhrenindustrie.

àEvolventenverzahnung: übliche Verzahnung.

3) Was ist eine Normalverzahnung?

Evolventenverzahnung mit Eingriffswinkel 20

4) Nennen Sie mind. drei Zahnradarten.

àStirnräder: Achsen parallel, Außen- oder Innenverzahnung, gerad-, pfeil- oder schräg verzahnt.

àKegelräder: Achsen schneiden sich in einem Punkt, gerade-, schräge- oder bogenförmige Verzahnung, Zähne verjüngen sich zur Mitte, Montagegenauigkeit.

àSchraubenräder: Achsen kreuzen sich in beliebigen Winkel.

àSchneckengetriebe: Achsen kreuzen sich in beliebigen Winkel. Achsen kreuzen sich um 90°, selbsthemmend, große Übersetzung.

I 09 – Getriebe / Zahnrad

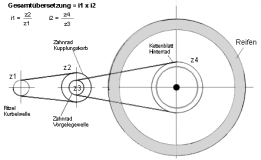

1) Wozu dienen Getriebe?

Übersetzen Drehzahl und Drehmoment und andere Drehrichtungen.

2) Wie wird die Übersetzung eines Getriebes definiert?

i=n1/n2=d2/d1=z2/z1=M2/M1

3) Beschreiben Sie die Merkmale von Schieberädergetrieben.

Übersetzungsstufen werden durch axiales Verschieben eines Räderblockes auf einer Getriebewelle hergestellt. Schaltung nicht unter Last.

I 10 – Getriebe / Zahnrad

1) Nennen Sie mind. drei Fertigungsverfahren für Zahnräder.

Zahnräder werden vorwiegend spanend hergestellt. Fertigungsverfahren sind: Wälzfräsen, Wälzstoßen, Wälzschleifen, Profilfräsen, Profilschleifen.

Spanlose Fertigung: Spritz- und Druckgießen, Sintern.

Nachbehandlungen wie Härteverfahren wirken sich oft günstig aus

2) Nennen Sie Bauarten der mechanischen Getriebe.

gestufte Übersetzung: nicht schaltbare und schaltbare Getriebe Schieberäder- und Kupplungsgetriebe.

Getriebe mit stufenloser Übersetzung: Reibradgetriebe, Zugmittelgetriebe, kombinierbare Getriebe.

3) Beschreiben Sie die Merkmale von Getrieben mit stufenloser Übersetzung.

Stufenlose Änderung der Abtriebsdrehzahl bei konstanter Antriebsdrehzahl.

Reibradgetriebe: kegelige Antriebscheibe, deren wirksamer Durchmesser durch Radialverschiebung Scheibe mit Motor gegenüber Antriebscheibe geändert wird. Zugmittelgetriebe: 2 Kegelscheibenpaare gegenläufig einstellbarer Scheibenabstand. Übersetzung einstellbar langsam oder schnell

I 11 – Kupplungen

1) Was sind die Aufgaben von Kupplungen?

Form- oder kraftschlüssige Verbindungen von Wellen (Motorwelle-Getriebewelle), Unterbrechung oder Übertragung von Drehmoment, Schalten von Getriebestufen (Werkzeugmaschine), Schutz vor Überlastung, Dämpfung von Stößen, Ausgleich von Wellenversetzungen.

2) Beschreiben Sie die Merkmale von schaltbaren Kupplungen.

Dienen zur Unterbrechung oder Herstellung der Verbindung.

Formschlüssige Schaltkupplungen: Drehmomentübertragung durch ineinander greifende Kupplungselemente (Klauen-, Zahnkupplung).

Kraftschlüssige Schaltkupplungen: Drehmomentübertragung durch Reibung. Reibflächen durch äußere Schließkraft bei eingeschalteter Kupplung aneinandergepresst. Schaltung auch unter Last. Verschleiß, Reibungswärme, Wärmeabfuhr (Einscheiben-, Mehrscheiben-, Lamellen-, Kegelkupplung).

I 12 – Kupplungen

1) Nennen Sie die Einteilung der Kupplungen inkl. ein Beispiel.

àNicht schaltbare Kupplungen: Starre Kupplungen: Scheiben-, Wellenkupplung mit Kegelhülse

àDrehstarre Kupplungen: Bogenzahn-, Gelenkkupplung, Gelenkwelle (Kardanwelle) Elastische Kupplung

àSchaltbare Kupplungen: Form-, kraftschlüssige Schaltkupplungen

àKupplungen für Sonderzwecke, Anlauf-, Freilaufkupplungen

2) Beschreiben Sie die Merkmale der nicht schaltbaren Kupplungen.

An-, Abtriebswelle während Betrieb nicht trennbar

Starre Kupplung: Kraftübertragung zwischen zwei fluchtenden Wellen in axialer Richtung. Fest verbunden.

Drehstarre Kupplung: übertragen Md. drehstarr und gleichen trotzdem Wellenversetzung aus.

Elastische Kupplung: gleichen wie drehstarre Kupplungen radial und axial Wellenversetzungen aus. Stöße und Schwingungen werden durch zusätzliche Nachgiebigkeit gedämpft, weiches Anfahren.

I 13 – Stanztechnik, Umformtechnik

1) Welche Halbzeuge werden in der Stanztechnik verwendet?

Platten, Metallbänder, Tafelblech, Streifen oder große Flächen aus Kunststoff, Papier, Leder, Textil

2) Wie erfolgt die grundsätzliche Fertigung von Werkstücken in der Stanztechnik?

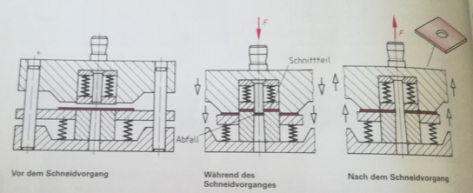

Die zweiteiligen, formgebundenen Werkzeuge werden meist in Pressen eingebaut und besitzen ein Ober- und ein Unterteil, die durch eine geradlinige Hubbewegung der Maschine aufeinander zu bewegt werden.

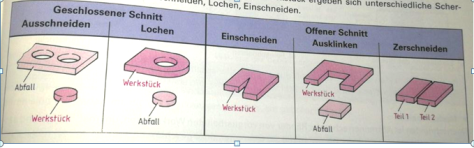

3) Was bedeutet der Begriff „Zerteilen“ („Schneiden“)?

Zerteilen ist ein spanloses Trennverfahren. Die meist angewandten

Verfahren sind das Scher- und Keilschneiden.

4) Was bedeutet der Begriff „Umformen“?

Umformen ist ein Fertigungsverfahren, das an einem festen Körper eine spanlose, bleibende Formänderung herbeiführt. (z.B. Biegen, Walzen, Prägen)

5) Was bedeutet der Begriff „Fügen“?

Fügen ist das Verbinden zweier oder mehrerer Werkstücke mit genau bestimmter Form. Die Verbindungen werden überwiegend durch einpressen, Falzen oder Nieten hergestellt.

I 14 – Stanztechnik

1) Was bedeutet der Begriff „Verbundwerkzeuge“?

Bei Verbundwerkzeuge werden durch die Fertigungsverfahren Zerteilen, Umformen und Fügen zwei oder mehrere verschiedene Verfahren in einer Werkzeugmaschine durchgeführt.

2) Wie werden Schneidstempel hergestellt?

Schneidstempel werden im ungehärteten Zustand auf spanabhebenden Werkzeugmaschinen und später gehärtet und beschichtet werden, um die Verschleißfestigkeit zu erhöhen, im gehärteten Zustand auf Schleifmaschinen, Funkenerosionsmaschinen gefertigt.

3) Warum werden komplizierte Stempel meist aus Einzelteilen zusammengesetzt?

Bei Stempelbruch können die Einzelteile ersetzt werden und es muss nicht der ganze Stempel erneuert werden.

4) Mit welchen Verfahren können Durchbrüche in gehärtete Schneidplatten oder Hartmetalle eingearbeitet werden?

Hauptsächlich durch erodieren, teilweise durch fräsen

5) Welche Ursachen können zum Klemmen des Streifens auch dem Schneidvorgang führen?

Die Streifenführung ist zu eng gewählt, weil nach der Platinenausschneidung sich der Abfallstreifen deformiert. Der Stempel zieht die Abfälle hoch, kaputte Abdrücker, eine zu starke Gratbildung.

I 15 – Stanztechnik

1) Was ist Scherschneiden?

Scherschneiden ist ein spanloses Bearbeitungsverfahren und ist das Zerteilen von Werkstücken zwischen 2 Schneiden, die sich aneinander vorbeibewegen

2) In wie vielen Stufen läuft ein Schneidvorgang ab?

6 Stufen: elastische Verformung (Vorhub), plastische Verformung, Abscherung, Bruch, [Glättung der Schnittflächen (Rückhub), Rückfederung]

3) Wie heißen die Fertigungsverfahren beim Scherschneiden?

Ausschneiden, Einschneiden, Abschneiden, Beschneiden mit Abgratschneiden, Nachschneiden, Lochen, Feinschneiden, Ausklinken, Trennschneiden

4) Was bedeutet der Begriff „Abschneiden“?

I 16 – Stanztechnik

1) Was bedeutet der Begriff „Lochen“?

Lochen ist das Schneiden des Werkstoffes längs in einer sich geschlossenen Schnittlinie zur Herstellung beliebiger Innenformen.

2) Was bedeutet der Begriff „Einschneiden“?

Einschneiden ist teilweises Trennen am oder im Werkstück entlang einer offenen Schnittlinie.

3) Was bedeutet der Begriff „Beschneiden“?

Beschneiden ist das Trennen vom Werkstoff, bei dem

Ränder oder Bearbeitungszugaben von Werkstücken längs einer offenen oder geschlossenen Schnittlinie abgetrennt werden.

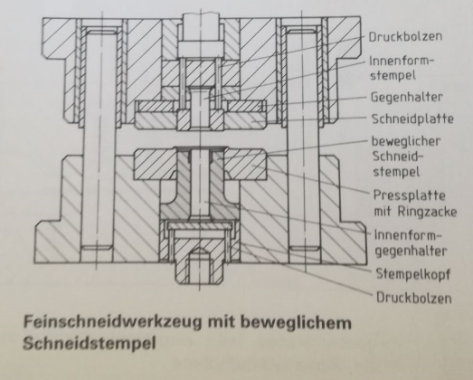

4) Was bedeutet der Begriff „Feinschneiden“?

Feinschneiden ist das Schneiden von Werkstoffen zur Herstellung von Innen- und Außenformen, wobei die Schnittfläche rechtwinkelig zur Planfläche des Werkstückes liegt und eine hohe Oberflächenbeschaffenheit aufweist.

5) Wie erfolgt bei Schneidwerkzeugen die Einteilung nach dem Fertigungsablauf?

Es gibt Ein- und Mehrverfahrenschneidwerkzeuge.

I 17 – Stanztechnik

1) Was bedeutet der Begriff “Einverfahrenschneidwerkzeug“?

Immer nur ein Verfahren kommt in einem Hub zur Anwendung (z.B. Abschneiden, Lochen od. Beschneiden). Für jedes Verfahren wird ein eigenes Werkzeug benötigt.

2) Was bedeutet der Begriff „Mehrverfahrenschneidwerkzeug“?

Mehrere Schneidverfahren kommen zur Anwendung. Die vorgesehene Reihenfolge oder das Schneidverfahren lässt dann ein Folgeschneidwerkzeug oder ein Gesamtschneidwerkzeug entstehen.

3) Welche Vorteile bringt ein Folgeschneidwerkzeug?

Es werden verschiedene Schneidverfahren nacheinander und in direkter Folge angewendet. Dadurch werden Arbeitsgänge gespart; auch das zeitraubende Einlegen der bereits ausgeschnittenen Teile in die entsprechenden Werkzeuge entfällt.

4) Warum benötigen Folgeschneidwerkzeuge eine besonders gute Führung?

Die Genauigkeit des Schnittteils wird dadurch bestimmt, damit zwischen den verschiedenen Stationen keine Versatzfehler auftreten. (Lagegenauigkeit, Stabilität der Schneidstempel).

5) Welche Vorteile bringt ein Gesamtschneidwerkzeug?

In einem Hub werden Innen- und Außenkontur bei Schnittteilen geschnitten, bei denen die Lage der Innen- und Außenform sehr genau sein muss und die in großen Stückzahlen benötigt werden.

I 18 – Stanztechnik I

1) Was bedeutet der Begriff „Freischneidwerkzeug“?

Beim Schneidwerkzeug ohne Führung wird der Schneidstempel zum Werkzeugunterteil innerhalb des Schneidwerkzeuges nicht geführt. Die Führung erfolgt allein durch den Pressenstößel.

2) Was bedeutet der Begriff „Schneidwerkzeug mit Führung“?

Der Schneidstempel wird innerhalb des Werkzeugs geführt.

3) Welche Funktion erfüllt ein Beschneidwerkzeug?

Mit Beschneidwerkzeugen werden bereits geformte, meist durch Tiefziehen hergestellte Hohlteile an ihren Rändern durch einen zusätzlichen Arbeitsgang beschnitten. Es entstehen somit saubere, maßhaltige Werstückkanten.

4) Welche Aufgaben erfüllt ein Abgratschneidwerkzeug?

Beim Abgraten wird der Grat von Gesenkschmiedestücken und Pressteilen abgetrennt.

5) Welche Vorteile besitzen Feinschneidwerkzeuge?

Mit Feinschneidwerkzeugen erzielt man in einem Arbeitsgang maßgenaue Werkstücke mit glatten, rechtwinkeligen Schnittflächen.

I 20 – Stanztechnik

1) Welche Aufgabe erfüllt eine Schneidplatte?

Die Schneidplatte erhält die Durchbrüche für die Schneidstempel. Die Schneidplattendurchbrüche sind dabei umlaufend um 0,05*Blechstärke größer.

2) Wie groß soll der Freiwinkel in Schneidplatten sein?

Werkstoffe unter 3mm wird der Durchbruch nach unten um 0,5 Grad weiter ; für dickere Werkstoffe dagegen arbeitet man die Fläche des Schneidplattendurchbruches von der Schneidkante aus erst 3 – 5 mm winkelrecht und erweitert den Durchbruch dann nach unten in einem Winkel von 0,5 – 1°.

3) Wie können Stempel befestigt werden?

Mittels Druckplatten, die die Stempel von oben in die sogenannten Stempelhalteplatten klemmen. Stempel haben einen Bund (zylindrisch, konisch, mit angestauchtem Rand), Stempel angeschraubt, Stempel mit Querstift gesichert (sehr selten), Stempel geklemmt.

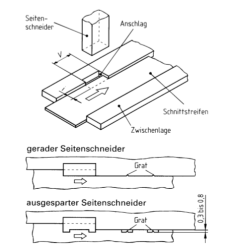

4) Welchen Zweck haben Seitenschneider?

Mit Seitenschneidern (auch Klinkstempel) erreicht man eine genaue Vorschubbegrenzung und gleichzeitig die gute Streifenführung.

5) Woran wird erkannt, ob der Schneidspalt richtig eingehalten wurde?

Dies erkennt man an der Schnittfläche, 1/3 glänzend und 2/3 matt, und am Grat

I 21 – Stanztechnik

1) Welche Aufgabe fällt dem Einspannzapfen zu?

Der Einspannzapfen verbindet das Werkzeugoberteil mit dem Pressenstößel. Er ist genormt und sollte eine Einkerbung, in welche die Befestigungsschraube des Pressenstößels eingreift, enthalten.

2) Wie erfolgt die Vorschubbegrenzung?

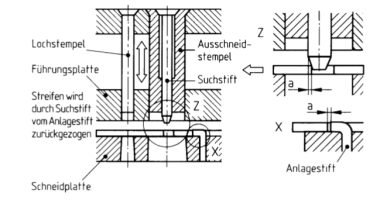

Der Vorschub des Schnittstreifens kann begrenzt werden durch: feste oder verstellbare Anschläge, Anlagestift, Suchstifte, Seitenschneider oder Vorschubapparate.

3) Welche Aufgaben haben Suchstifte?

(Auch Fangstifte) Durch ungenaues Verschieben des Streifens und durch das Spiel in der Streifenführung können Fehler in der Lage der Außenform zur Innenform des Teiles entstehen. Diese können durch Suchstifte vermieden bzw. sehr klein gehalten werden.

4) Wie groß muss das Spiel zwischen Schneidstempel und Schneidplatte sein?

Das Schneidspiel muss umso größer sein, je dicker und härter der zu schneidende Werkstoff ist. In der Regel beträgt der Schneidspalt 2 bis 5 % der Blechdicke

5) Warum ist eine Berechnung der Schneidkraft notwendig?

Die Berechnung ist dazu notwendig, um für ein Schnittteil die Mindestgröße der Presse festzulegen.

I 22 – Stanztechnik

1) Welche Ursachen führen zu starken Abnutzungserscheinungen am Schneidstempel?

Falsche Wahl des Werkstoffes, zu geringe Härte, die Stempeloberfläche ist zu rau, der Schneidspalt ist falsch, die Eintauchtiefe ist zu gering und zu groß, schlechter Scharfschliff

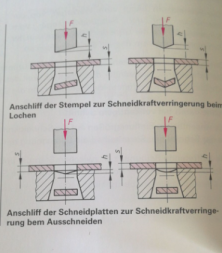

2) Wie kann der Schneiddruck verringert werden?

dachförmiges Anschleifen am Schneidstempel oder durch unterschiedliche Stempellängen.

3) Wo ist der Einspannzapfen am Werkzeugoberteil anzubringen?

Im Kräftemittelpunkt, damit das Auftreten von Kippmomenten und dadurch einseitige Verlagerung des Schneidspaltes und starke Abnutzungserscheinungen vermieden werden.

4) Welche Werkstoffe werden für die Herstellung von Schneidwerkzeugen verwendet?

àUnlegierte Baustähle (z.B: 1.0036 für Kopfplatte, Grundplatte, Grundgestell )

àVergütungsstähle, Unlegierte und legierte Werkzeugstähle ( z.B.:1.2842 für Druckplatte, Führungsplatte, Zwischenlagen, Führungsleisten)

àhochlegierte Werkzeugstähle, Schnellarbeits-stähle, Hartmetalle (z.B.:1.2379 für Schneidstempel, Schneidplatte / Schneidsegmente )

I 23 – Stanztechnik

1) Warum werden Verbundwerkzeuge eingesetzt?

Schneid- und Umformvorgänge werden nacheinander in einem Werkzeug durchgeführt, sie eignen sich für die Fertigung kleiner und komplizierter Werkstücke, die in hohen Stückzahlen hergestellt werden à Wirtschaftlichkeit

2) Welche Vorteile bieten Verbundwerkzeuge?

Einsparung von Arbeitsgängen, Fortfall des zeitraubenden Einlegens, Vermeidung von Einlegefehlern, Herstellung hoher Stückzahlen in kürzester Zeit.

3) Welche Nachteile sind uns an Verbundwerkzeugen bekannt?

Hohe Herstell- und Entwicklungskosten der Werkzeuge, Anwendung nur bei großen Stückzahlen wirtschaftlich, aufwendige Werkzeuginstandhaltung und Wartung.

4) Welche Arbeitnehmerschutzmaßnahmen müssen beim Scheren, Pressen und Stanzen beachtet werden?

Schutzleisten müssen vorhanden sein, Die Spindel von Handspindelpressen müssen gegen selbständiges herabdrehen gesichert werden, Hebel von Handhebelscheren müssen gegen herabfallen gesichert werden, Schutzvorrichtungen gegen das Hineingreifen müssen montiert sein, Schutzgitter, möglichst kurzen Hub, Zweihandschaltung

I 24 – Umformtechnik

1) Was erfolgt mit dem Werkstoff bei der Umformtechnik?

Beim Umformen wird der Werkstoff in eine andere geometrische Form gebracht. Der Faserverlauf bleibt erhalten, die Festigkeit wird verbessert und es können auch schwierige Formen mit guter Oberflächenqualität und engen Toleranzen hergestellt werden.

2) Wie werden die Umformverfahren unterteilt?

Druckumformen ( Gesenkformen ), Zug- Druckumformen, Zugumformen, Biegeumformen, Schubumformen.

3) Was verstehen wir unter dem Begriff Tiefziehen?

Aus Blechzuschnitten werden, je nach Werkstoff aus Platten oder Tafeln, Hohlteile gefertigt oder bereits vorgezogene Werkstücke auf einen kleineren Querschnitt gezogen.

4) Aus welchen wesentlichen Einzelteilen besteht ein Tiefziehwerkzeug?

Ziehstempel, Niederhalter, Ziehmatrize

5) Was bedeutet der Begriff “Biegeumformen“?

Biegeumformen können Bleche, Rohre und andere Halbzeuge spanlos umgeformt werden.

I 25 – Formenbau / Druckgießen

1) Worin besteht das Druckgießverfahren?

Beim Druckgießen wird die flüssige oder zähflüssige Metallschmelze unter hohem Druck und hoher Geschwindigkeit in den Hohlraum einer Dauerform gepresst. Dabei entstehen Werkstücke mit einer Genauigkeit von bis zu ± 0,02 mm.

2) Was ist der Vorteil des Druckgießverfahrens?

Bohrungen und Verzahnungen werden mit wenigen Ausnahmen mitgegossen. Gewinde in Sonderfällen, sodass die Gießteile in Allgemeinen ohne Nachbearbeitung einbaufähig sind.

3) Warum müssen Druckgießteile möglichst dünnwandig sein?

Bei zu großer Werkstoffhäufung können sich Lunker bilden. Außerdem treten bei unterschiedlichen Wanddicken, infolge ungleicher Abkühlung, Spannungen auf.

4) Wie sollen Druckgießteile gestaltet sein?

Druckgießteile müssen so gestaltet werden, dass sie sich leicht beim Öffnen der Form von der beweglichen Formhälfte mitnehmen lassen und dann durch die Auswerfervorrichtung ausgeworfen werden können.

5) Wie werden die Hauptteile der Druckgießform bezeichnet?

Eingießformhälfte oder feststehende Formhälfte,

Auswerferformhälfte oder bewegliche Formhälfte

I 26 -Formenbau / Druckgießen

1) Welche Angießarten werden im Druckgießwerkzeug angewendet?

direkter Angießkanal mit Verteiler, direkter Angießkanal ohne Verteiler, indirekter Angießkanal, geteilter Angießkanal.

2) Welchen Zweck erfüllt die Formkühlung?

Bei Dauerbetrieb würden sich die Druckgießwerkzeuge zu stark erwärmen und dadurch das Erstarren der Druckgießteile in der Form verzögern

3) Welches Medium wird zum Kühlen verwendet?

Wasser, Öl, Druckluft

4) Was bezeichnen wir als Kerne?

Teile des Formenhohlraumes, die im Gießteil Innenkonturen erzeugen.

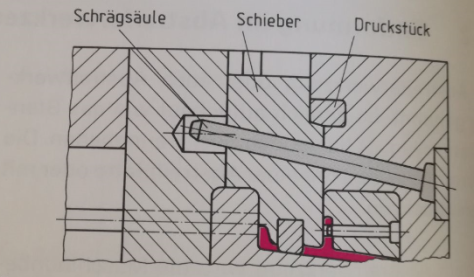

5) Wie werden Schieber und bewegliche Kerne betätigt?

durch Schrägstifte, Keiltriebe, Zahnstangen, Kernzugzylinder, Kurven, Spindel, Elektromotor

I 27 -Formenbau / Druckgießen

1) Was bewirken die Auswerferstifte?

Sie stoßen nach dem Erstarrungsprozess das Werkstück, aus der beweglichen Formhälfte aus.

2) Welche Funktion erfüllen Luftkanäle?

Sie ermöglichen ein Entlüften des Formhohlraumes. Durch die (bei Aluminiumlegierungen) 0,1-0,15 mm tiefen Kanäle entstehen keine Lufteinschlüsse.

3) Weshalb müssen quer zur Öffnungseinrichtung stehende Kerne beweglich sein?

Um ein Entformen des Gießteiles zu ermöglichen.

4) Was ist bei der Herstellung von Schiebern und Kernen zu beachten?

Sie sollen möglichst konisch sein, um ein leichtes Lösen des Gießteiles zu ermöglichen.

5) In welcher Richtung müssen feste Kerne stehen?

Immer in der Formöffnungsrichtung.

I 28 – Spritzgießen / Heißkanalsysteme

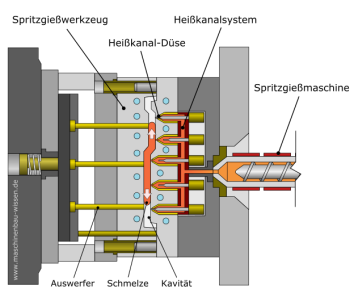

1) Welche Aufgaben erfüllt ein Heißkanal?

Durch Einsatz von Heizelementen, die Schmelze von der Maschinendüse bis zur Kavität (Formnest) ohne Überhitzung plastisch zu halten.

2) Aus welchen Teilen besteht ein Heißkanalsystem?

Angießdüse, Heißkanalverteiler, Angießbuchse, Anschlusskabeln, Thermofühler

3) Wie erfolgt die Temperaturregelung der Heizelemente?

Mit den Thermofühlern

4) Wie soll der Massekanal ausgeführt werden?

Der Durchmesser muss > 6 mm sein und möglichst eine glatte Oberfläche haben, scharfe Kanten und tote Ecken sind zu vermeiden, da sich sonst erkaltete Masse festlegen kann.

5) Wie werden beheizte Düsen benannt?

offene Düsen, Punktangussdüsen, Mehrfachdüsen, Nadelverschlussdüsen

I 29 – Formenbau / Spritzgießen

1) Was verstehen Sie unter dem Begriff „Spritzgießen“?

Beim Spritzgießen handelt es sich um ein diskontinuierliches Fertigungsverfahren, bei dem überwiegend Thermoplaste im plastifizierten, fließfähigen Zustand in geteilte und oft temperierte Stahlformen eingespritzt werden. Nach einer bestimmten Abkühlzeit werden die meist dann schon gebrauchsfertigen Spritzgießteile aus dem Werkzeug entfernt.

2) Wie erfolgt der Vorgang beim Spritzgießen?

Die heute übliche Schneckenkolbenspritzgießmaschine besteht aus der Plastifiziereinheit, bei der das Material verdichtet und teigig wird; der Einspritzeinheit, die dazu dient, den spritzfähigen Kunststoff mit hohem Druck ins formgebende Werkzeug zu befördern; der Schließeinheit und der Steuerungs- und Regelungseinheit. Die Schließereinheit besteht aus einem Formwerkzeug, das in zwei Hälften getrennt werden kann. Eine Hälfte ist der Düsenseite zu- und eine abgewandt. Die zugewandte Seite ist starr, die abgewandte Seite (Auswerferseite) ist beweglich und kann hydraulisch oder elektromechanisch bewegt werden. Selbstverständlich müssen diese Formwerkzeuge dem Material entsprechend temperiert sein. Bei der Extruderschnecke wird Material gefördert und aufgeschmolzen. Die Schmelze sammelt sich vor der Schneckenspitze. Durch den sich aufbauenden Druck weicht die axial bewegliche Schnecke zurück. Elektrisch wird die Rückwärtsbewegung gebremst, sodass sich ein Staudruck aufbauen kann, der das Material homogenisiert und verdichtet. Sobald genug Material für ein eine Form dosiert ist, wird die Schnecke entlastet und die Schmelze wird dekomprimiert. Die Spritzereinheit fährt an die Schließereinheit, die Düse wird angedrückt und die Schnecke axial unter Druck gesetzt, um die Schmelze unter Druck in die Form zu gießen. Das Werkzeug ist oft zusätzlich gekühlt und die Schmelze kühlt in der Form ab und erstarrt. Es tritt eine Volumenschwindung ein, die man mit Nachdrücken des Materials erreicht. Die Düse wird geschlossen und die Spritzereinheit von der Schließereinheit wegbewegt. Das gewonnene Werkstück wird durch die Auswerferseite ausgeworfen oder automatisch entnommen.

3) In welcher Form wird der Kunststoff in die Spritzgießmaschine eingebracht?

Durch hohen Druck in flüssiger Form

4) Warum sollen Spritzgießteile überall gleiche Wanddicken haben?

Bei zu großer Materialanhäufung können sich äußerlich Einfallstellen und im Inneren des Gießteiles Lunker bilden. Zudem treten bei unterschiedlichen Wanddicken infolge ungleicher Abkühlung innere Spannungen auf, die dann bei scharfen Ecken und Kanten zu Rissen führen können.

I 30 – Formenbau / Spritzgießen

1) Was verstehen wir unter dem Begriff „Schwindung“?

Die Maßänderung von Werkstücken durch Zusammenziehen des Werkstückes beim Abkühlen. Dabei muss eine Verarbeitungs- (Unterschied Form und Formteil) und eine Nachschwindung (nach dem Spitzgießvorgang durch Kristallisationserscheinungen) berücksichtigt werden.

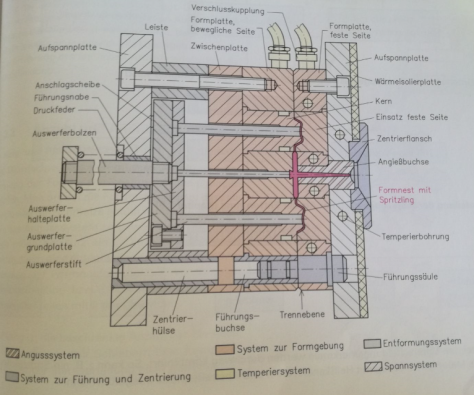

2) Nennen Sie die Hauptteile einer Standard Spritzgießform.

Düsenseitig: Aufspannplatte mit Zentrierring, Formplatte, Formeinsatz, Angießbuchse, Führungssäulen

Schließseitig: Formplatte, Formeinsatz, Druckplatte, Stützbolzen, Distanzleisten, Aufspannplatte, Auswerferhalteplatte, Distanzscheiben, Auswerfergrundplatte, Auswerferbolzen, Druckfeder, Auswerfer, Rückdrückstift, Mittenauswerfer, Führungsbuchse

3) Warum werden Führungsbolzen mit unterschiedlichen Durchmessern verwendet?

Um falsches Zusammenfahren der Formhälften zu verhindern.

4) Welche Aufgabe erfüllt die schließseitige Aufspannplatte?

Sie dient zur Aufspannung der Werkzeughälfte und zur Führung der Auswerferstange.

5) Welche Aufgabe erfüllt die Maschinendüse?

Sie stellt die Verbindung zwischen Spritzzylinder und dem Werkzeug her.

I 31 – Formenbau / Spritzgießen

1) Welche Aufgabe fällt den Schiebern zu?

Schieber sind bewegliche Entformungsteile in einem Werkzeug, die mit einzelnen Werkstückkonturen in das Formnest hineinragen. In der Formplatte sind sie eingebaut und liegen den Schrägsäulen entgegen.

2) Wie ist der Anguss zu gestalten?

Der Anguss ist so zu gestalten, dass die flüssige Masse möglichst auf kürzestem Wege, mit geringstem Wärme- und Druckverlust und gleichmäßig verteilt den Formhohlraum erreicht.

3) Was für Angussformen gibt es?

Stangenanguss, Normalanguss, Punktanguss, Scheibenanguss, Schirmanguss, Ringanguss, Tunnelanguss, Filmanguss

4) Weshalb ist eine rasche Erstarrung anzustreben?

Aus Wirtschaftlichkeitsgründen (rasche Abkühlung bedingt hohe Schusszahl).

5) Welches Werkzeugkühlmittel wird verwendet?

Wasser oder Öl

I 32 – Formenbau / Spritzgießen

1) Wann sollen Spritzgießformen temperiert werden?

Bei technisch hochwertigen Teilen ist es wichtig das Werkzeug auf konstanter Temperatur zu halten. Nur somit können Formteile mit geringer Eigenspannung produziert werden.

2) Welche Aufgaben haben Ausstoßer?

Eine einwandfreie, selbständige Entformung der gespritzten Teile wird hiermit garantiert.

3) Was sind Formeinsätze?

Sie geben das eigentliche Formbild, indem die Spritzgießmasse ein Abbild derselben einnimmt.

4) Wo finden Formeinsätze ihre Anwendung?

Bei schwierig herzustellenden Formpartien oder wenn durch Bruchgefahr und Verschleiß Austauschbarkeit gefordert wird.

5) Wann muss ein seitlicher Kernzug verwendet werden?

Bei Spritzgießteilen mit seitlichen Durchbrüchen bzw. Bohrungen und Hinterschneidungen.

I 33 – Vorrichtungsbau

1) Aus welchem Grund werden Vorrichtungen eingesetzt?

Durch Schweiß-, Bearbeitung-, Einpress,- und Messvorrichtungen können die jeweiligen Arbeitsschritte teilautomatisch ausgeführt werden. Sie erleichtern die Arbeit, erhöhen die Genauigkeit und verkürzen die Fertigungszeit, besonders in der Serienfertigung.

2) Welche Aufgaben muss die Vorrichtung erfüllen?

Ein oder mehrere Werkstücke in einer genauen bestimmen Lage (Position) festzuhalten. Dabei soll die Lage des Werkstückes voll bestimmt, aber nicht überbestimmt sein. Es gibt auch Vorrichtungen, die div. Arbeitsschritte ausführen (z.B. Prägen, Anbringen eines Normteils,…)

3) Nennen Sie die Möglichkeiten der Spannkrafterzeugung.

àMuskelkraft: Hand oder Fuß

àMechanisch: Gewichtskraft, Fliehkraft, Dauermagnetkraft ——àHydraulisch/pneumatisch

àElektromagnetkraft, Elektromotorkraft.

4) Nennen Sie das Exzenterverhältnis, bei dem der Exzenter im Schwenkbereich von 180° selbsthemmend ist.

D:e = 20:1

D…Exzenterdurchmesser; e… Mittelpunktversetzung

I 34 – Vorrichtungsbau

1) Erklären Sie den Begriff: „Hilfsspannelement“.

Bei vielen Vorrichtungen wirken die Spannelemente nicht direkt, sondern über Hilfsspannelemente. Diese haben die Aufgabe die Spannkraft zu verteilen, sie umzulenken oder ihre Größe zu verändern.

2) Nenne die Aufgabe einer Bohrvorrichtung.

Die Bohrvorrichtung muss die Werkstücke fest sicher und immer gleichartig spannen und das Werkzeug so führen, dass die Bohrung ihre genaue Lage erhält.

3) Welchen Vorteil hat die Dreipunktauflage beim Spannen von Werkstücken?

Das Werkstück liegt an jedem dieser Punkte sicher auf und ist eindeutig bestimmt. Für die Position dieser Punkte ist zu beachten, dass der Bearbeitungsdruck immer innerhalb der durch die Auflagepunkte begrenzten Zone liegt. z.B. Bohren

4) Welche Vorteile haben hydraulische Spannsysteme?

Hohe gleichmäßige Spannkraft bei geringem Platzbedarf und großer Steifigkeit. Vielseitiger Einsatz, Schneller Aufbau des Spanndruckes, Spanndruck einstellbar.