Grundlagen: Eisenlose DC-Bürstenmotoren DC-Motoren empirisch und theoretisch berechnen

Anbieter zum Thema

Bei der Auswahl eines eisenlosen DC-Bürstenmotors oder bei der Entwicklung eines Prototyps, sind mehrere grundlegende motorphysikalische Prinzipien für die Auslegung eines optimal dimensionierten Präzisionsantriebssystems zu berücksichtigen. Der Artikel fasst wichtige Methoden, Formeln und Berechnungsdetails zusammen.

Eine steigende Motortemperatur verändert die Parameter des Motors in einer Weise, die seine Motorleistung verschlechtert und die Leistungsverluste erhöht. Im Dauerbetrieb kann dieser Motor thermisch instabil und irreparabel beschädigt werden. Das ist selbst dann möglich, wenn erste Berechnungen akzeptable Motorwerte ergeben, etwa für den Temperaturanstieg. Mit den nachfolgenden Erklärungen lassen sich die Leistungsabgabe eines eisenlosen Motors, seine Drehzahl-Drehmoment-Kennlinie sowie Strom- und Wirkungsgrad-Kennlinien bestimmen. Gegenstand des Artikels sind auch theoretische Berechnungen zur Abschätzung der Leistung eines kalten Motors.

Berechnung der benötigten Antriebsleistung

Gleichstrommotoren sind Leistungswandler, denn sie wandeln elektrische Leistung (Pin) in mechanische Leistung (Pout) um. Der Quotient beider Terme entspricht dem Wirkungsgrad des Motors. Reibungs- und Kupferverluste zusammen ergeben den Leistungsverlust (Ploss) in Joule/s (Eisenverluste sind bei eisenlosen DC-Motoren vernachlässigbar). Bei Erwärmung des Motors ergeben sich zusätzliche Verluste, die später Gegenstand der Betrachtungen sind: Pin=Pout+Ploss.

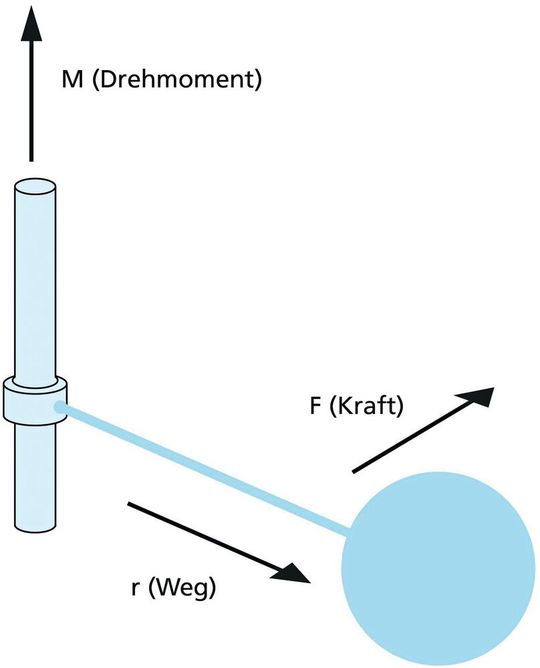

In der Physik ist die Leistung als die in einem bestimmten Zeitraum eingesetzte Energie definiert, bezogen auf diesen Zeitraum. Die metrische Standardeinheit der Leistung ist das W. Wie wird die Leistung berechnet? Bei linearen Bewegungen ist die Leistung das Produkt aus Kraft und Weg pro Zeiteinheit P=F(d/t). Da Geschwindigkeit der zurückgelegte Weg pro Zeiteinheit ist, ergibt sich P=F•s. Bei Drehbewegungen gilt daher analog, dass die Leistung das Produkt aus Drehmoment und Drehwinkel pro Zeiteinheit ist (oder einfach das Produkt aus Drehmoment und Winkelgeschwindigkeit) Pout=M•ωrad. Hierbei gilt: P=Leistung in W, M=Drehmoment in Nm, F=Kraft in N, d=Weg in m, t=Zeit in s und ωrad=Winkelgeschwindigkeit in rad/s.

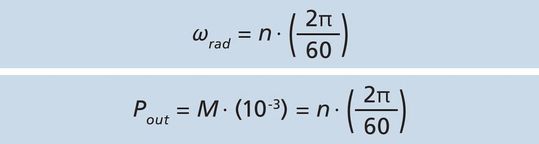

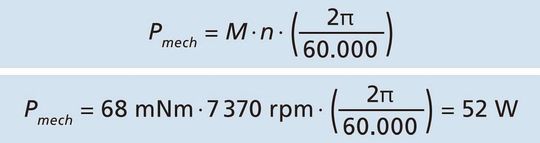

Als Symbol für das Drehmoment wird üblicherweise der griechische Kleinbuchstabe „τ“ (tau) oder manchmal auch nur der Buchstabe „T“ verwendet. Doch als Kraftmoment, wird es mit dem Buchstaben „M“ gekennzeichnet. Die europäische Nomenklatur benutzt den Kleinbuchstaben „n“, um die Geschwindigkeit entlang einer Achse darzustellen. Gewöhnlich wird „n“ in der Einheit Umdrehungen pro Minute oder U/min angegeben. Bei der Berechnung der mechanischen Leistung ist es wichtig, auf die Einheiten zu achten. Wenn „n“ (Geschwindigkeit) in min-1 angegeben ist, dann muss eine Umrechnung in die Einheit der Winkelgeschwindigkeit rad/s erfolgen. Dies erreicht man durch Multiplikation der Geschwindigkeit mit einem Umrechnungsfaktor von 2π/60. Ist „M“ (Drehmoment) in der Einheit mNm angegeben, dann muss eine Multiplikation mit 10-3 erfolgen (entspricht der Division durch 1.000), um die Einheit Nm für weitere Berechnungen zu erhalten. In der Formel 1 steht n für Drehzahl und M für das Drehmoment in Nm.

Als Beispiel soll nun die Leistung ermittelt werden, die der Motor 2668W024CR im kalten Zustand liefern muss, um ein Lastmoment von 68 mNm mit einer Drehzahl von 7.370 min-1 anzutreiben. Das Produkt aus Drehmoment, Drehzahl und dem entsprechenden Umrechnungsfaktor ist gemäß Formel 2 zu berechnen:

Die Berechnung der benötigten Antriebsleistung ist oft der erste Schritt bei der Auswahl von Motoren oder Getriebemotoren. Ist die benötigte mechanische Ausgangsleistung für eine vorgegebene Anwendung bekannt, lassen sich die Leistungsdaten für Maximal- und Dauerleistung verschiedener Motoren vergleichen, um festzustellen, welche Motoren für den Einsatz in der Anwendung infrage kommen.

Motorparameter empirisch ermitteln

Am Beispiel des eisenlosen Gleichstrommotors 2668W024CR stellen wir im Folgenden eine Methode zur Bestimmung der Motorparameter vor. Zuerst erläutert wird ein eher empirischer Ansatz, dann folgt eine theoretische Berechnung. Zur grafischen Darstellung von Motorkennlinien verwendet man häufig Drehmoment-Drehzahl-Kennlinien. Obwohl Drehmoment-Drehzahl-Kennlinien in der Fachliteratur üblicherweise für größere Gleichstrommaschinen verwendet werden, kann man sie auch bei kleinen, eisenlosen Motoren anwenden. In Drehmoment-Drehzahl-Kennlinien werden Motordrehzahl, Motorstrom, mechanische Ausgangsleistung und Wirkungsgrad als Funktionen des Motordrehmoments dargestellt. Nachfolgend ist beschrieben, wie man aus einer Reihe von Rohdatenmessungen zu einem Satz von Drehmoment-Drehzahl-Kennlinien für einen typischen Gleichstrommotor gelangt. Der 2668W024CR hat eine Nennspannung von 24 V. Mit ein paar Basis-Laborgeräten ist an einem eisenlosen Gleichstrommotor der Serie 2668CR die Drehmoment-Drehzahl-Kennlinien an einem bestimmten Betriebspunkt bestimmbar.

Schritt 1: Basis-Parameter messen

Viele Parameter können direkt über einen Motion Controller, etwa dem MC3 Motion Controller von FAULHABER, ermittelt werden. Die meisten Controller-Hersteller bieten eine geeignete Software an (bei FAULHABER ist es der Motion Manager), die mit einer Trace-Funktion die Werte für Spannung, Strom, Position, Geschwindigkeit usw. aufzeichnet. Die Software kann auch exakte Momentaufnahmen des Motorbetriebs bis ins kleinste Detail liefern. Der Beispiel-Motion-Controller (MC3-Familie: MC 5004, MC 5005 und MC 5010) kann eine Vielzahl von Bewegungsparametern messen. Zur Erfassung der Daten für eine Drehmoment-Drehzahl-Kennlinie ist das wahrscheinlich der schnellste Weg, aber nicht der einzige. Steht kein Controller mit Trace-Funktion zur Verfügung, kann man auch mit Basis-Laborgeräten die Kenndaten eines Motors beim Blockieren, im Leerlauf und bei Nennlast ermitteln. Betreiben Sie dazu den 2668W024CR ohne Last mit einem auf 24 V eingestellten Labornetzteil und messen Sie die Drehzahl kontaktlos (z.B. mit einem Stroboskop). Messen Sie ebenfalls den Motorstrom im Leerlauf. Eine Strommesszange ist für diese Messung ideal, da damit kein zusätzlicher Reihenwiderstand zum Motor im Betrieb hinzugeschaltet werden muss. Mit einer kleinen Pulverbremse oder einer Hysterese-Leistungsbremse, kann eine einstellbaren Last an die Motorwelle gekoppelt werden.

Erhöhen Sie nun das Motordrehmoment so lange, bis der Motor stehen bleibt. Messen Sie im Stillstand das Drehmoment der Bremse und den Motorstrom. Um die Berechnung zu vereinfachen, gilt die Annahme, dass die Bremsenankopplung keine zusätzliche Last für den Motor darstellt und dass die Belastung durch die Bremse keine unbekannten Reibungsanteile enthält. Es ist jetzt auch sinnvoll, den Anschlusswiderstand des Motors zu messen. Schließen Sie dazu ein Ohmmeter an die Motorklemmen an, um den Widerstand zu messen. Drehen Sie die Motorwelle und nehmen Sie eine weitere Messung vor. Die Messwerte sollen sehr nahe beieinander liegen. Drehen Sie die Welle weiter und nehmen Sie mindestens drei Messungen vor. Dadurch ist sichergestellt, dass die Messungen nicht an einem Punkt mit minimalem Kontakt am Kommutator stattfinden.

Bis hier her ist nun ermittelt die Leerlaufdrehzahl n0, der Leerlaufstrom I0, das Anhaltemoment MH und der Anschlusswiderstand R. Nun ist die Strom- und Drehzahl-Drehmoment-Kennlinien zu erstellen.

Schritt 2: Strom- und Drehzahl-Drehmoment-Kennlinien erstellen

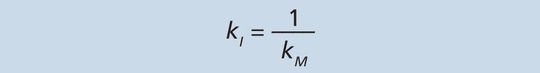

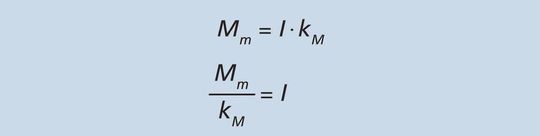

Sie können ein Diagramm vorbereiten, bei dem das Motordrehmoment auf der Abszisse (horizontale Achse), die Geschwindigkeit auf der linken Ordinate (vertikale Achse) und der Strom auf der rechten Ordinate dargestellt werden. Skalieren Sie die Achsen basierend auf den Messungen, die Sie in Schritt eins vorgenommen haben. Ziehen Sie eine gerade Linie vom linken Ursprung des Diagramms (Drehmoment und Strom=0) zum Haltestrom auf der rechten Ordinate (Anhaltemoment und Haltestrom). Diese Linie stellt den Motorstrom in Abhängigkeit vom Motordrehmoment dar. Die Steigung dieser Linie ist die Stromkonstante kI, die als Proportionalitätskonstante das Verhältnis zwischen Motorstrom und Motordrehmoment angibt (in der Einheit Strom pro Drehmoment oder A/mNm). Der Kehrwert dieser Steigung ist die Drehmomentkonstante kM (in der Einheit Drehmoment pro Strom oder mNm/A). Die Gleichung dazu mit der Stromkonstanten kl und der Drehmomentkonstanken kM lautet gemäß Formel 3.

Vereinfachend gilt die Annahme, dass der Motor keine innere Reibung hat. In der Praxis bestimmt man das Reibungsmoment des Motors MR durch Multiplikation der Drehmomentkonstante kM des Motors mit dem gemessenen Leerlaufstrom I0 . Unter Berücksichtigung des Reibungsmoments beginnen die Drehmoment-Drehzahl-Kennlinie und die Drehmoment-Strom-Kennlinie dann nicht an der linken vertikalen Achse, sondern mit einem Versatz auf der horizontalen Achse bei einem Wert, der dem berechneten Reibungsmoment entspricht. Die Gleichung für das Reibungsmoment (MR) lautet MR=kM•I0.

Schritt 3: Leistungs- und Wirkungsgrad-Drehmoment-Kennlinien erstellen

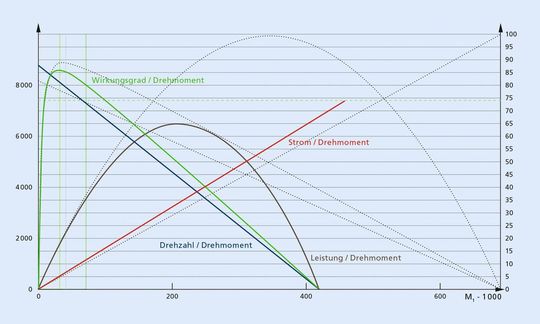

Meistens kann man einfach zwei zusätzliche vertikale Achsen hinzufügen, um Leistung und Wirkungsgrad als Funktionen des Drehmoments darzustellen. Diese zweite vertikale Achse wird normalerweise für den Wirkungsgrad und die dritte vertikale Achse für die Leistung verwendet. Zur Vereinfachung stellen wir die Wirkungsgrad-Drehmoment- und Leistung-Drehmoment-Kennlinien im gleichen Diagramm dar wie die Drehzahl-Drehmoment- und Strom-Drehmoment-Kennlinien (siehe Beispiel-Grafik Bild 3). Die blaue Kennlinie zeigt den Verlauf von Drehzahl/Drehmoment (n/M), die rote den Verlauf Strom/Drehmoment (I/M), die grüne Wirkungsgrad/Drehmoment (η/M) und die braune den Verlauf Leistung/Drehmoment (P/M).

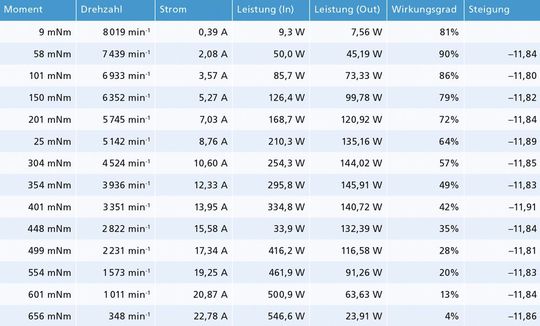

Erstellen Sie eine Tabelle, in der Sie die mechanische Motorleistung an verschiedenen Betriebspunkten eintragen; vom Leerlauf bis zum Anhaltemoment. Da die mechanische Ausgangsleistung einfach das Produkt aus Drehmoment und Drehzahl mit einem Korrekturfaktor für die Einheiten ist (siehe eingangs die Berechnung der benötigten Antriebsleistung), kann die Leistung unter Verwendung der zuvor eingezeichneten Drehzahl-Drehmoment-Kennlinie berechnet werden. Die Tabelle (Bild 4) im Artikel zeigt eine beispielhafte die Werte für den Motor 2668W024CR. Jeder berechnete Punkt für die Leistung wird dann grafisch dargestellt. Die resultierende Funktion ist eine Parabel (Parabol-Kurve in der Kennliniengrafik). Die maximale mechanische Leistung ergibt sich bei etwa der Hälfte des Anhaltemoments; die Drehzahl an diesem Punkt entspricht etwa der halben Leerlaufdrehzahl.

Erstellen Sie nun eine Tabelle, in der Sie den Motorwirkungsgrad an verschiedenen Betriebspunkten eintragen; vom Leerlauf bis zum Anhaltemoment. Die an den Motor angelegte Spannung ist bekannt, und die Strom-Drehmoment-Kennlinie wurde eingezeichnet. Das Produkt aus Motorstrom und angelegter Spannung entspricht der Leistungsaufnahme des Motors. An jedem zu berechnenden Punkt ist der Wirkungsgrad η des Motors gleich der abgegebenen mechanischen Leistung geteilt durch die aufgenommene elektrische Leistung. Auch hierfür findet man in der Beispieltabelle für den Motor 2668W024CR (Bild 4) entsprechende Werte und eine Beispielkurve in Bild 3. Der maximale Wirkungsgrad ergibt sich bei etwa 10% des Motor-Anhaltemoments.

Theoretische Berechnung von Motorparametern

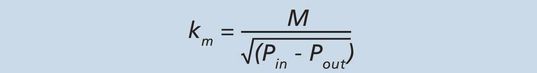

Ein weiterer hilfreicher Parameter bei der Motorauslegung ist die Motorkonstante. Die richtige Nutzung dieser Kennzahl kann den iterativen Prozess bei der Auswahl eines Gleichstrommotors erheblich abkürzen. Sie beschreibt einfach gesagt das Vermögen eines Wandlers (unseres Motors), elektrische Leistung in mechanische umzuwandeln. Hierfür steht die Formel 4.

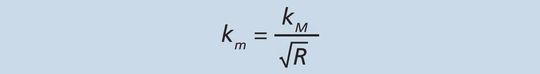

Der maximale Wirkungsgrad ergibt sich bei etwa 10% des Motor-Anhaltemoments. Der Nenner beschreibt den widerstandsbedingten Leistungsverlust. Mit ein paar Umrechnungen kann man die letzte Gleichung vereinfachen zu Formel 5.

Achtung! Die Konstante km (Motorkonstante) darf nicht mit kM (Drehmomentkonstante) verwechselt werden. Beachten Sie bei der Motorkonstante den tiefgestellten Kleinbuchstaben „m“, während bei der Drehmomentkonstante „M“ ein Großbuchstabe verwendet wird.

Für einen bürstenbehafteten oder bürstenlosen Gleichstrommotor relativ geringer Größe kann man die Beziehungen, die das Verhalten des Motors unter verschiedenen Umständen bestimmen, aus den Gesetzen der Physik und den Eigenschaften der Motoren selbst ableiten. Das 2. Kirchoffsche Gesetz besagt: „Alle Teilspannungen eines Umlaufs in einem elektrischen Netzwerk addieren sich zu null.“ Bei einem Gleichstrommotor, der mit einer Gleichspannungsquelle in Reihe geschaltet ist, kann das 2. Kirchoffsche Gesetz wie folgt ausgedrückt werden: „Die Nennspannung des Netzteils muss der Summe der Spannungsabfälle über den Wicklungswiderstand und der vom Motor erzeugten Gegen-EMK entsprechen.“

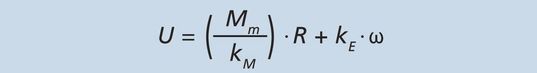

Die Gleichung dazu lautet U=I•R+UE (mit U=Versorgungsspannung in V, I=Strom in A, R=Anschlusswiderstand in Ω und UE=Gegen-EMK in V). Die vom Motor erzeugte Gegen-EMK ist direkt proportional zur Winkelgeschwindigkeit des Motors. Die Proportionalitätskonstante ist die Konstante für die Gegen-EMK des Motors. Setzt man die Gleichung UE=kE•ω (mit ω für Winkelgeschwindigkeit des Motors und kE=Gegen-EMK-Konstante des Motors) in die Gleichung zuvor ein, dann erhält man U=I•R+kE•ω. Normalerweise geben Motorhersteller die Gegen-EMK-Konstante des Motors in V/min-1 oder mV/min -1an. Um einen sinnvollen Wert für die Gegen-EMK zu erhalten, muss man die Motorgeschwindigkeit in Einheiten angeben, die zur angegebenen Gegen-EMK-Konstante kompatibel sind.

2. Kirchoffsches Gesetz: alle Teilspannungen addieren sich zu null

Das 2. Kirchoffsche Gesetz besagt, dass alle Teilspannungen eines Umlaufs in einem elektrischen Netzwerk sich zu null addieren. Die Motorkonstante hängt von Spulenkonstruktion und Stärke und Richtung der Flusslinien im Luftspalt ab. Auch wenn man zeigen kann, dass die drei normalerweise angegebenen Motorkonstanten (Gegen-EMK-Konstante, Drehmomentkonstante und Drehzahlkonstante) bei Verwendung der korrekten Einheiten gleich sind, wird die Berechnung durch die Angabe der drei Konstanten in den allgemein akzeptierten Einheiten erleichtert. Das vom Rotor erzeugte Drehmoment ist direkt proportional zum Strom in den Rotorwicklungen. Die Proportionalitätskonstante ist die Drehmomentkonstante des Motors (Formel 6).

In der Gleichung gilt: Mm=vom Motor geliefertes Drehmoment und kM=Drehmomentkonstante des Motors. Ersetzt man den Strom durch dieses Verhältnis ergibt sich Formel 7.

Das Drehmoment Mm am Rotor ist die Summe aus Reibungsmoment MR des Motors und Lastmoment ML (aufgrund äußere mechanische Belastung) und ergibt als Gleichung Mm=MR+ML.

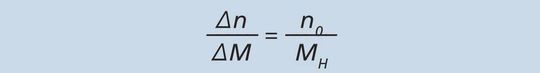

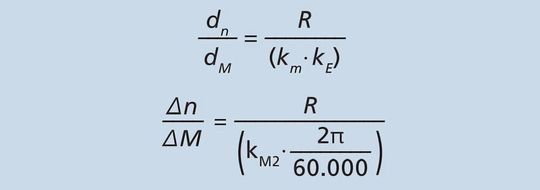

Unter der Annahme, dass eine konstante Spannung an den Motorklemmen anliegt, ist die Motorgeschwindigkeit direkt proportional zur Summe aus Reibungsmoment und Lastmoment. Die Proportionalitätkonstante entspricht der Neigung der Drehmoment-Drehzahl-Kennlinie. Bei geringer Neigung ist die Motorleistung besser. Je steiler die Kennlinie abfällt, desto schlechter ist die Motorleistung, die man von einem bestimmten eisenlosen Motor erwarten kann. Dieses Verhältnis kann man berechnen nach Formel 8.

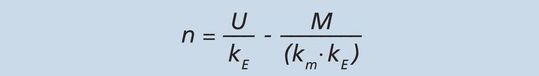

Hierin steht Δn für die Geschwindigkeitsänderung, ΔM für die Drehmomentänderung, MH für das Anhaltemoment und n0 für die Leerlaufdrehzahl). Die Auflösung nach der Geschwindigkeit n ist ein anderer Ansatz, um diesen Wert zu erhalten (Formel 9).

Mit der Differentialrechnung leiten wir beide Seiten nach M ab. Obwohl hier kein negatives Vorzeichen steht, können wir von einer abnehmenden (negativen) Steigung ausgehen (Formel 10).

Jetzt geht es um die theoretischen Berechnungen. Der eisenlose Gleichstrommotor 2668W024CR soll mit 24 V an den Motorklemmen und einem Lastmoment von 68 mNm betrieben werden. Dazu sind die resultierende Motorkonstante, die Motordrehzahl, der Motorstrom, der Motorwirkungsgrad und die Ausgangsleistung zu ermitteln.

Beispiel einer theoretischen Motorberechnung

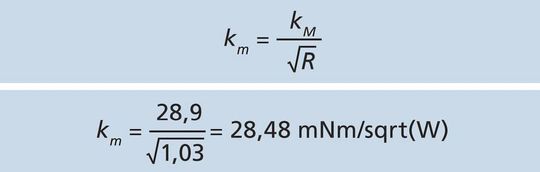

Dem Motordatenblatt kann man entnehmen, dass die Leerlaufdrehzahl des Motors 7.800 min-1 bei 24 V beträgt. Ohne Last an der Motorwelle würde die Motorachse mit dieser Drehzahl rotieren. Einen ersten Eindruck von der Motorleistung gewinnen wir durch die Berechnung der Motorkonstante km. In diesem Fall ergibt sich eine Motorkonstante km von Wurzel aus 28,48 mNm (Formel 11).

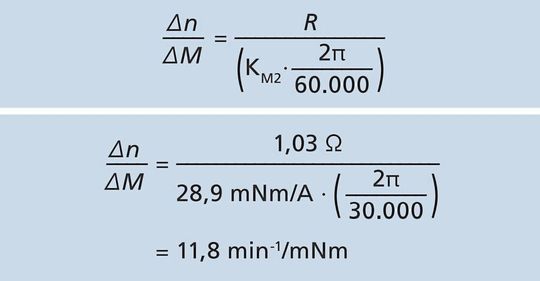

Die Motordrehzahl unter Last ergibt sich aus der Leerlaufdrehzahl abzüglich der Drehzahlverminderung durch die Last. Die Proportionalitätskonstante für die Beziehung zwischen Motordrehzahl und Motordrehmoment ist die Steigung der Drehmoment-Drehzahl-Kennlinie, die sich aus Leerlaufdrehzahl des Motors geteilt durch das Anhaltemoment ergibt. In diesem Beispiel berechnen wir die Drehzahlverminderung (unter Vernachlässigung von Temperatureffekten), die durch die Drehmomentbelastung von 68 mNm verursacht wird, durch Herausrechnen der mNm-Einheiten (Formel 12).

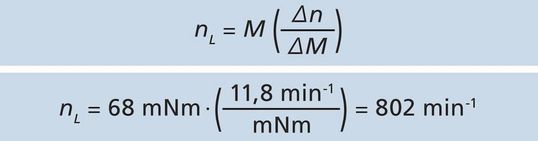

An dieser Stelle machen wir noch folgende Substitution und gelangen so zur Formel 13. Die Motordrehzahl unter Last wird dann ungefähr betragen: n=7.800 min-1 minus 802 min-1=6.998 min-1.

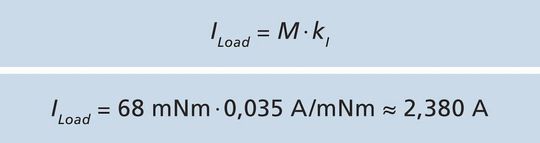

Der Motorstrom unter Last ist die Summe aus Leerlaufstrom und dem aus der Last resultierenden Strom. Die Drehmomentkonstante (kM) stellt die Beziehung zwischen Strom und Drehmoment dar. Dieser Wert beträgt 28,9 mNm/A. Nimmt man den Kehrwert, so erhält man die Stromkonstante kI, mit der man den Strom unter Last berechnen kann. In diesem Fall beträgt die Last 68 mNm, und der aus dieser Last resultierende Strom (unter Vernachlässigung von Temperatureffekten) beträgt ungefähr 2,380 A (Formel 14).

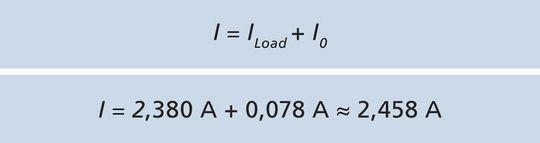

Aus der Summe von diesem Wert und dem Motorleerlaufstrom kann der Gesamtstrom des Motors angenähert ermittelt werden. Im Datenblatt ist der Leerlaufstrom des Motors mit 78 mA angegeben. Gerundet beträgt der Gesamtstrom nach Formel 15 etwa 2,458 A.

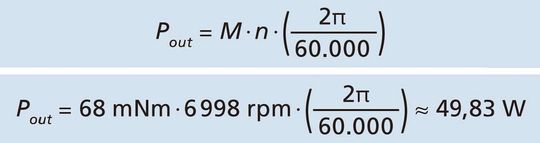

Die elektrische Ausgangsleistung des Motors ist einfach das Produkt aus Motordrehzahl und Lastmoment mit einem Korrekturfaktor für die Einheiten (falls erforderlich). Die genäherte Ausgangsleistung des Motors ergibt sich zu 49,83 W nach Formel 16.

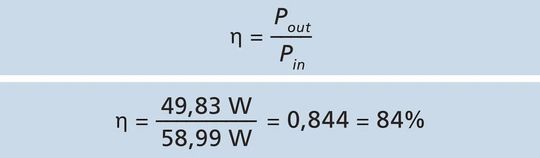

Die dem Motor zugeführte mechanische Leistung ist das Produkt aus angelegter Spannung und dem gesamten Motorstrom in A. In diesem Fall aus Pin=U•I= 24 VDC•2,458 A = 58,99 W. Da der Wirkungsgrad η einfach Ausgangsleistung geteilt durch Eingangsleistung ist, können wir ihn an unserem Betriebspunkt nach Formel 17 berechnen.

Schätzung der Wicklungstemperatur im Betrieb

Ein Strom I, der durch einen Widerstand R fließt, führt zu einem Leistungsverlust I2•R in Form von Wärme. Bei einem Gleichstrommotor ergibt das Produkt aus dem Quadrat des Motorstroms und Wicklungswiderstand die Verlustleistung als Wärme in den Rotorwicklungen. Bei einem Motorstrom von 0,203 A und einem Wicklungswiderstand von 14,5 Ω, geht folgende Leistung als Wärme in den Wicklungen verloren: Ploss=I2•R=(2,458)2 A•1,03 Ω=6,22 W.

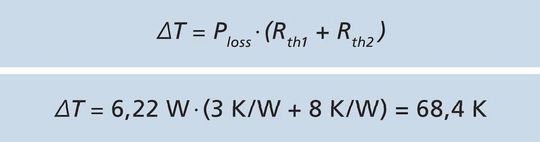

Die durch die Verluste I2•R entstehende Wärme wird über die Motorkomponenten und den Luftstrom im Luftspalt abgeleitet. Der Wärmewiderstand ist ein Maß dafür, wie effizient Wärme von einem Motor (oder einem anderen System) abgeleitet werden kann. Der Wärmewiderstand (der Kehrwert der Wärmeleitfähigkeit) gibt an, wie gut ein Material der Wärmeübertragung über einen definierten Weg widersteht. Motorhersteller geben üblicherweise mit Angabe des Wärmewiderstands Rth einen Hinweis auf die Fähigkeit des Motors, Wärme abzuleiten; z.B. hat eine Aluminiumplatte mit großem Querschnitt einen sehr geringen Wärmewiderstand, während die Werte für Luft oder Vakuum wesentlich höher liegen. Bei Gleichstrommotoren gibt es einen thermischen Pfad von den Motorwicklungen zum Motorgehäuse und einen zweiten thermischen Pfad zwischen Motorgehäuse und Motorumgebung (Umgebungsluft usw.). Einige Motorenhersteller geben für jeden der beiden thermischen Pfade einen Wärmewiderstand an, während andere nur die Summe der beiden als Gesamt-Wärmewiderstand des Motors angeben. Wärmewiderstandswerte werden in der Einheit Temperaturerhöhung pro Verlustleistung angegeben. Der Gesamtverlust I2•R in den Wicklungen (der Wärmequelle) wird mit den thermischen Widerständen multipliziert, um die Wicklungstemperatur im Betrieb zu bestimmen. Der Temperaturerhöhung des Motors im Betrieb (T) beträgt:ΔT = I2•R•(Rth1+Rth2). Dabei gilt: ΔT=Temperaturanstieg in K (Kelvin), I=Strom durch die Motorwicklungen in A, R=Widerstand der Motorwicklungen in Ω, Rth1=Wärmewiderstand zwischen Wicklungen und Gehäuse in K/W und Rth2=Wärmewiderstand zwischen Gehäuse und Umgebung in K/W.

Setzen wir unser Beispiel mit dem Motor 2668W024CR mit folgenden Betriebswerten fort: Strom von 2,458 A in den Motorwicklungen, Wicklungswiderstand von 1,03 Ω, Wärmewiderstand Wicklung zu Gehäuse von 3 K/W und Wärmewiderstand Gehäuse zu Umgebung von 8 K/W. Der Temperaturanstieg der Wicklungen wird mit der folgenden Formel 18 berechnet; Ploss kann man durch I2•R ersetzen.

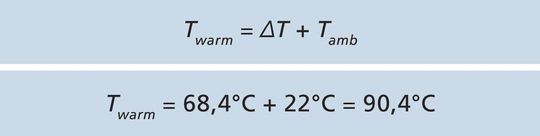

Da die Einheitenabstufung auf der Kelvin- und Celsius-Skala gleich ist, können wir den Kelvin-Wert einfach durch den Celsius-Wert ersetzen. Bei einer Umgebungslufttemperatur von 22 °C ist die reale Betriebstemperatur der Motorwicklungen wie folgt (Formel 19) abschätzbar (Twarm ist die Wicklungstemperatur).

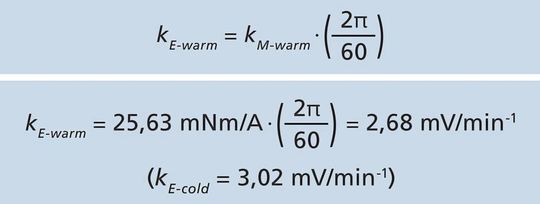

Aufgrund der thermischen Verlustleistung I2•R und der damit einhergehenden Erwärmung von Wicklung und Magnet steigt der Wicklungswiderstand von 1,03 auf 1,44 Ω. Mit diesem Widerstandswert lässt sich die Drehmomentkonstante kM neu berechnen, um die Auswirkungen des Temperaturanstiegs auf die Motorleistung zu ermitteln: kM-warm=kM•(1+αM•ΔT). Es gilt: αM=Magnet-Temperatur-Koeffizient in der Einheit K-1 (1/Kelvin). Mit dem Wert der Drehmomentkonstante kM von 28,9 mNm/A ergibt sich (in die vorherige Berechnung) eingesetzt: kM-warm=28,9 mNm/A•(1+(-0,0011 K-1)•103 °C)=25,63 mNm/A. Mit diesem Wert für kM-warm lässt sich jetzt die Gegen-EMK-Konstante kE neu berechnen und die Ergebnisse berücksichtigen. Aus den soeben erstellten Berechnungen ergibt sich nach Formel 20 die Gegen-EMK-Konstante kE-warm.

Wie zu sehen ist, schwächt sich die Drehmomentkonstante genau wie die Gegen-EMK-Konstante durch die Temperaturerhöhung ab! Der Wicklungswiderstand des Motors, Drehmomentkonstante und Gegen-EMK-Konstante werden also negativ beeinflusst, und zwar aus dem sehr einfachen Grund, weil sie alle Funktionen der Temperatur sind.

Es lassen sich weitere Parameter berechnen, um das Ergebnis von wärmerer Wicklung und Magnet zu berücksichtigen; aber optimale Ergebnisse erzielt man iterativ, was am besten (schnell und fehlerfrei) mit mathematischer Software gelingt. Steigende Motortemperatur verändert jeden der drei Parameter in einer Weise, die die Motorleistung verschlechtert und die Leistungsverluste erhöht. Im Dauerbetrieb könnte ein Motor sogar thermisch instabil und damit irreparabel beschädigt werden. Dies kann selbst dann geschehen, wenn erste Berechnungen einen akzeptablen Temperaturanstieg ergeben (mit Werten von R und kM bei Umgebungstemperatur).

Beachten Sie, dass man durch Verringerung des Wärmewiderstands des Motors den maximal zulässigen Strom durch die Motorwicklungen erhöhen kann. Der Wärmewiderstand zwischen Rotor und Gehäuse Rth1 wird in erster Linie durch die Motorkonstruktion bestimmt. Der Wärmewiderstand zwischen Gehäuse und Umgebung Rth2 kann durch den Einbau von Kühlkörpern deutlich verringert werden. Bei der Angabe von Wärmewiderständen für kleine Gleichstrommotoren wird angenommen, dass der Motor komplett von Luft umgeben ist. Schon der Einbau des Motors in einen Wärme leitenden Rahmen oder Chassis ist daher schon eine Art von Kühlung. Einige Hersteller von größeren Gleichstrommotoren geben den Wärmewiderstand für die Montage des Motors auf einer Metallplatte mit bekannten Abmessungen und Material an.

Für weitere Berechnung von eisenlosen DC-Bürstenmotoren und der detaillierten Beeinträchtigung der Leistung von Elektromotoren durch Wärmeverluste ist die Unterstützung durch einen qualifizierten Applikationsingenieur empfehlenswert.

* Dr. Roland Keller ist zuständig für Electrical Design bei FAULHABER, Schönaich.

Artikelfiles und Artikellinks

Link: DC-Motoren von FAULHABER

(ID:47277410)

:quality(80)/p7i.vogel.de/wcms/08/cb/08cb1b39d0e5c58591bc70e8b63a0220/0118078425.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/e8/8fe846e9bc5577c77430aee8a0a68599/0118091177.jpeg)

:quality(80)/p7i.vogel.de/wcms/de/89/de8956f8a3c454ac651a8ffa3303c89f/0117868030.jpeg)

:quality(80)/p7i.vogel.de/wcms/d6/10/d6101a2aac8c7d2cab2ff31546979254/0118103063.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/c2/29c2b968dc07be08e6062d8e6d8c387b/0118061450.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/0f/0d0f07610ae64127bd49e5512e847f00/0118071390.jpeg)

:quality(80)/p7i.vogel.de/wcms/77/25/7725cc7179a8901c88f54d63f786f503/0118089114.jpeg)

:quality(80)/p7i.vogel.de/wcms/b8/cb/b8cb90f76a1c9b4641c258c77baa6452/0117870997.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/54/eb54f8523a66b2a8b1a81599213a2849/0118037299.jpeg)

:quality(80)/p7i.vogel.de/wcms/5f/c6/5fc62a91bffb6c673c36722011f8205c/0118076327.jpeg)

:quality(80)/p7i.vogel.de/wcms/1e/51/1e513481ef401300756c3bb189188c01/0117631502.jpeg)

:quality(80)/p7i.vogel.de/wcms/4a/c3/4ac36d52b7b85caa24dfb33c6d24dcb3/0116839547.jpeg)

:quality(80)/p7i.vogel.de/wcms/03/f9/03f94da2d43a26f1c5e29951e119dc15/0118070581.jpeg)

:quality(80)/p7i.vogel.de/wcms/c9/22/c9228b8ec955c03dc075e8875f4cabf8/0117754897.jpeg)

:quality(80)/p7i.vogel.de/wcms/07/6f/076f09c7a697f193091a6e6be846aef1/0117862638.jpeg)

:quality(80)/p7i.vogel.de/wcms/30/51/305138abdaeda721646661bf6ac4fdbd/0117756540.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/b9/3cb980e98baaaadddf69a5dad4ad20a0/0117334644.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/4b/794b7d23361d39306753a0abab662274/0117836261.jpeg)

:quality(80)/p7i.vogel.de/wcms/f3/88/f388bad02124a8ac7fc5663627838b69/0117819459.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/cc/2bccc41bb07c895dda4839b927d8c265/0116514416.jpeg)

:quality(80)/p7i.vogel.de/wcms/1e/5a/1e5a931b4b81371d6761358130476db5/0117914243.jpeg)

:quality(80)/p7i.vogel.de/wcms/f7/a8/f7a8de2339926d03f6309495bb3e3cdf/0117808261.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/32/1832350986a019c0f74079c2fd03fa28/0117909885.jpeg)

:quality(80)/p7i.vogel.de/wcms/ce/39/ce39b8746f3a7c4fe740dd2ab7ae398e/0117870832.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/5b/435ba2f9a9f3626b158e8c9e21b3ef86/0118068989.jpeg)

:quality(80)/p7i.vogel.de/wcms/16/cc/16cc54cea371a36ebef7a53b952f8516/0118069700.jpeg)

:quality(80)/p7i.vogel.de/wcms/8b/21/8b21dc0d8a22fffb04f5a76e1ae7573b/0117948570.jpeg)

:quality(80)/p7i.vogel.de/wcms/2a/7e/2a7efec3a497d5dc95ab215c5d23157d/0118039147.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/14/891466dc6e506808ac85d6d2092a0515/0118057843.jpeg)

:quality(80)/p7i.vogel.de/wcms/13/f4/13f45928ee8acff5534a6c615b4ceef6/0117954493.jpeg)

:quality(80)/p7i.vogel.de/wcms/c2/66/c266c5cfbc51fb7d06557ee079d406bf/0116839110.jpeg)

:quality(80)/p7i.vogel.de/wcms/3a/1a/3a1a267224e51b795ccc6b8df959f18e/0115998041.jpeg)

:quality(80)/p7i.vogel.de/wcms/3d/14/3d1447535880e284712d1daba8d7d466/0115848899.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/76800/76895/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/60/b6/60b601af20368/et-system-logo-rgb.png)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:quality(80)/p7i.vogel.de/wcms/1c/e1/1ce1d2f05453135b63505395074badcd/0101683468.jpeg)

:quality(80)/p7i.vogel.de/wcms/76/aa/76aa8f54ef1406493eff7c9b768cc71a/0101723572.jpeg)

:quality(80)/p7i.vogel.de/wcms/f2/02/f20265b79a375eee807314f3abd75cda/0114962261.jpeg)

:quality(80)/p7i.vogel.de/wcms/dd/b5/ddb56e0c2e652f49806b4753d698d512/0114642501.jpeg)