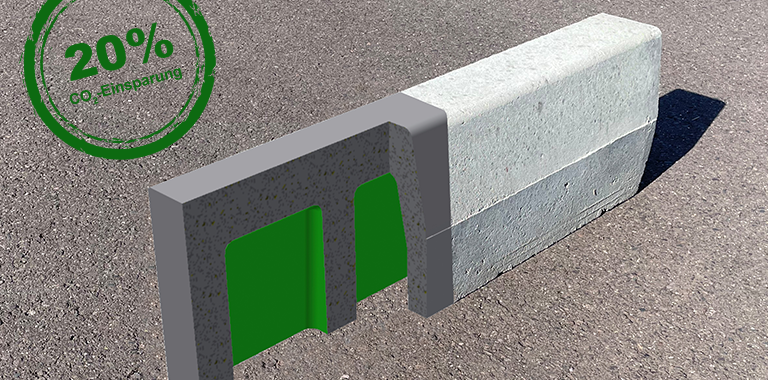

Mit der Entwicklung des ZweiFormStein, eines Bordsteins mit Hohlraum, sollen Ressourcen eingespart und CO2 reduziert werden. Klein- und mittelformatige Betonwaren wie Pflaster-, Bord- und Randsteine oder Gehwegs- und Terrassenplatten werden so modifiziert, dass eine verbesserte Öko-Bilanz unter Erhalt der Produktqualität erzielt werden kann.

Projekt ZweiFormStein

Innovative Produktentwicklung von Bordsteinen mit Hohlraum zur Ressourceneinsparung und CO2-Reduzierung

Der weltweite Klimawandel mit seinen tiefgreifenden Veränderungen kann als die klimapolitische und gesellschaftliche Herausforderung unserer Zeit gesehen werden. Als eine der größten industriellen Verursacher trägt die Baubranche rund 8 % der globalen CO2-Emissionen aus der Zementproduktion. Unter den Projektpartnern F. C. Nüdling Betonelemente GmbH + Co. KG, Kobra Formen GmbH und der IAB Weimar gGmbH entstand auf diesem Hintergrund basierend die Idee, millionenfach produzierte klein- und mittelformatige Betonwaren wie Pflaster-, Bord- und Randsteine oder Gehwegs- und Terrassenplatten so zu modifizieren, dass zukünftig eine verbesserte Öko-Bilanz für öffentliche und private Bauvorhaben unter Erhalt der Produktqualität erzielt werden kann.

Verbesserung bestehender Produktanforderungen

Die grundlegende Idee der Material- und damit auch Ressourceneinsparung bei der Herstellung von kleinen und mittelformatigen Betonwaren bestand in einer geometrischen Modifikation der Produkte. Bisher massiv ausgeführte Betonwaren sollten nicht durchgängige Hohlräume in Bereichen erhalten, sodass keine Funktionseinschränkungen resultieren und die später im eingebauten Zustand unsichtbar sind. Bestehende Produktanforderungen und Funktionalitäten sollten durch die eingebrachten Hohlräume weiter auf dem aktuellen hohen Standard erfüllt werden. Ziel war es die Produktion der modifizierten und gewichtsreduzierten Betonwaren weiterhin auf den aktuell eingesetzten hochproduktiven Steinformmaschinen durchzuführen. Die dafür zusätzlich nötigen Verfahrensschritte und Maschinentechnik sollten in bestehende Maschinen mit geringem Rüstaufwand integrierbar sein. Dieses Projekt wurde vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Die Entwicklungen wurden im Rahmen des Projektes beispielhaft an der Produktfamilie der Hochbordsteine umgesetzt. Die in der Bordstein-Norm DIN EN 1340 [3] festgeschriebenen Außenkonturen und Dimensionen der Betonprodukte blieben unverändert.

Entwicklungsprozess Bordsteingeometrie

Die Produktentwicklung des Bordsteins mit nicht durchgängigen Hohlräumen startete mit der Gestaltung der Bordsteingeometrie unter materialtechnologischen, fertigungstechnischen und maschinenseitigen Randbedingungen. Die entwickelten Bordsteingeometrien wurden mittels numerischer Simulationen basierend auf der finiten Elemente Methode (FEM) hinsichtlich ihrer Biegezugfestigkeit untersucht.

Teilautomatisierte Werkversuche zur Validierung der Kerngeometrie

Im Rahmen der teilautomatisierten Werksversuche wurden erste Hohlbordsteine mit teilweise manuellen Prozessschritten hergestellt. Die vielversprechendsten Kernvarianten wurden mittels Kunststoff-3D-Druck hergestellt und mithilfe eines vereinfachten Versuchsaufbaus in der Steinformmaschine montiert.

Im Rahmend der Werksversuche wurden die ersten Hohlbordsteine mit einer Materialeinsparung von 20 % hergestellt. Die Produktion erfolgte auf der Steinformmaschine mit harmonischer Vibration im F. C. Nüdling Werk Themar. Die Gründstandfestigkeit sowie die Oberflächenqualität des Hohlbordsteins waren sehr gut (Bild 5). Die im Labor durchgeführten Normprüfungen (u.a. Biegezugfestigkeit, Frost-Tausalz-Beanspruchung, Rohdichtemessung) bestätigten die Einhaltung der Norm DIN EN 1340. Die Ergebnisse stimmten gut mit den Simulationsprognosen überein. Die teilautomatisierten Werksversuche bestätigten die Praxistauglichkeit der entwickelten Hohlbordsteingeometrie.

Vollautomatisierte Werksversuche zur Validierung des Fertigungsprozesses

Für die vollautomatisierte Herstellung von Hohlbordsteinen war es notwendig, form- und hohlraumerzeugende Komponenten (Kerne) in den Prozessraum der Form zu integrieren. Das vollautomatische Ziehen der Kerne direkt nach der Verdichtung wurde in die Fertigungsabfolge integriert. Während der Entwicklung durch die Kobra Formen GmbH wurden konstruktive Lösungen zum prozesssicheren Anheben der Hohlbordsteine in der Form zum direkten Entformen der Kerne umgesetzt. Das entwickelte Funktionsmuster wurde bei der Kobra Formen GmbH hergestellt. Die nötigen Anpassungen an der Steinformmaschine sowie die Programmierung der Steuerung erfolgten durch die F. C. Nüdling Betonelemente GmbH.

Die während den vollautomatisierten Werksversuchen im F. C. Nüdling Werk Themar hergestellten Hohlbordsteine wiesen ebenfalls eine gute Gründstandfestigkeit sowie Oberflächenqualität auf. Die Taktzeit stieg bedingt durch die zusätzlichen Prozessschritte lediglich um wenige Sekunden an. Die Eignung des erweiterten Fertigungsverfahrens sowie der entwickelten Maschinentechnik zur Herstellung von Betonwaren mit nicht durchgängigen Hohlräumen wurde im Rahmen der vollautomatisierten Werksversuche bestätigt.

Vorbereitung der Serienproduktion und Markteinführung

Die im Rahmen des Projektes entwickelte Bordsteingeometrie erreichten die angestrebte Volumeneinsparung von 20 %, wodurch ebenfalls eine Ressourcen- und Zementeinsparung von 20 % erreicht wurde. Die hergestellten Hohlbordsteine erfüllten die Norm DIN EN 1340. Die Erprobung des Fertigungsverfahrens sowie der entwickelten Maschinentechnik bei der vollautomatisierten Fertigung war erfolgreich. Kleinere Verbesserungen am Verfahren sowie an der Maschinentechnik werden derzeit in Vorbereitung der geplanten Serienproduktion umgesetzt. Die Markteinführung der Hohlbordsteine wird parallel durch die F. C. Nüdling Betonelemente GmbH vorbereitet. Die Übertragung des Fertigungsverfahrens zum Erzeugen von nicht durchgängigen Hohlräumen auf andere Betonwaren ist möglich und bietet ein großes Potential.

Ansprechpartner

Maximilian Ettel, M. Eng.

+49 (0) 3643 8684-183

+49 (0) 3643 8684-113

m.ettel∂iab-weimar.de

Projektpartner

Fördermittelgeber