Kleben Wie Klebverbindungen dimensioniert werden

Die Zugscherbelastung ist bei einschnittig überlappten Klebungen die am häufigsten auftretende Beanspruchungsart. Lesen Sie hier, wie die Berechnung der Klebfläche erfolgen kann und warum Sicherheits- und Abminderungsfaktoren nötig sind.

Anbieter zum Thema

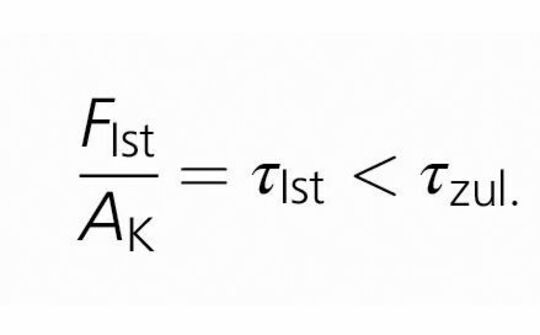

Mit der Berechnung von Klebverbindungen wird das Hauptziel verfolgt, eine valide und belastbare Voraussage der Eigenschaften geklebter Bauteile bzw. Baugruppen zu ermöglichen. Durch Berechnung bzw. Simulation kann zugleich der in der Regel recht zeit- und kostenintensive empirische Versuchsaufwand erheblich reduziert werden. Der gesamte Entwicklungsprozess kann auf diese Weise beschleunigt, Entwicklungszeiten können entsprechend verkürzt werden. Eventuelle Fehler in der Konstruktion können ggf. zu einem frühen Zeitpunkt im Entwicklungsprozess erkannt und eliminiert werden. Die Qualität der Berechnungs- und Simulationsergebnisse hängt stark von den im Vorfeld getroffenen Annahmen und (zulässigen) Vereinfachungen sowie den gewählten Eingangsgrößen ab. Verlässliche Ergebnisse ermöglichen eine gezielte Auslegung und Dimensionierung der Klebung. In diesem Zusammenhang ist es sowohl aus sicherheitstechnischen als auch aus wirtschaftlichen Gründen sehr wichtig, dass es keinesfalls zu einer Unterdimensionierung, aber auch nicht zu einer beträchtlichen Überdimensionierung der Klebung kommt. Es existieren verschiedene Methoden zur Festigkeitsberechnung von Klebverbindungen bzw. zur Ermittlung der zulässigen Spannungen [1] [3]: empirische Methoden, analytische Methoden und numerische Methoden. Alle Methoden basieren auf dem gleichen Grundprinzip:

wobei FIst die Ist-Kraft, Ak die Klebschichtfläche, τIst die Ist-Spannung und τzul die zulässige Spannung sind.

Bei der empirischen Methode erfolgt eine einfache Vergleichsspannungsrechnung mit empirischen Korrekturfaktoren. Hierbei handelt es sich um eine schnelle, allerdings nicht besonders exakte Abschätzung der Klebfestigkeit. Analytische Methoden arbeiten mit konkreten Werkstoffkennwerten und werden zum Teil schon seit vielen Jahrzehnten zur Berechnung der Beanspruchung und Festigkeit angewendet. Hierzu gehören unter anderen die folgenden Verfahren [1; 2]:

- Spannungsverteilung nach Volkersen,

- Spannungsverteilung nach Goland und Reissner,

- Spannungsverteilung nach Hart-Smith,

- Verfahren nach Frey,

- Verfahren nach Winter und Meckelburg,

- Verfahren nach Müller,

- Verfahren nach Tombach,

- Verfahren nach Eichhorn und Braig,

- Verfahren nach Schlegel und

- Verfahren nach Cornelius und Stier.

Numerische Methoden erfordern wie die analytischen Methoden genaue Werkstoffkennwerte. Die Finite-Elemente-Methode (FEM) ist ein numerisches Berechnungsverfahren für die computergestützte Simulation und hat die frühen analytischen Ansätze heute weitestgehend abgelöst [1]. Sie ist auch außerhalb der Klebtechnik eine weit verbreitete Lösungsmethode im Bereich der Ingenieurwissenschaften. Mit Hilfe der FEM lassen sich dank hochentwickelter Hard- und Software selbst komplexe Belastungsfälle an komplizierten Verbunden und unter Berücksichtigung von nicht-linearen Werkstoffgesetzen in moderaten Rechenzeiten genau analysieren.

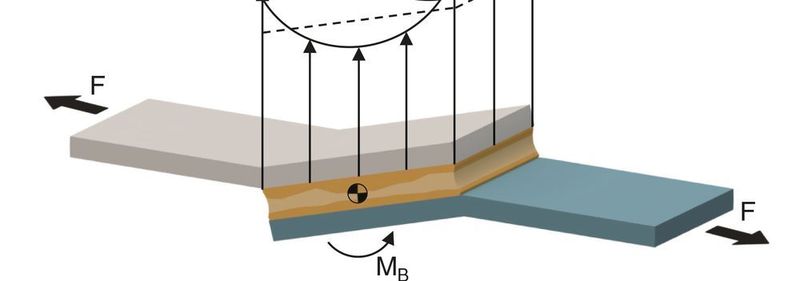

Klebungen sollen vorzugsweise auf Scherung beansprucht werden. Die Zugscherbelastung ist bei einschnittig überlappten Klebungen die am häufigsten in der Praxis auftretende Beanspruchungsart [1; 2]. Bei einer einschnittig überlappten Zugscherprobe mit exzentrischer Krafteinleitung ergibt sich im Realfall eine komplexe Spannungssituation. Tabelle 1 beschreibt diesen komplexen Belastungsfall für elastische Fügeteile und einen exzentrischen Kraftangriff.

![Tab.1 Spannungsverteilung in einer einschnittig überlappten Klebung mit exzentrischer Krafteinleitung [1], [2] Tab.1 Spannungsverteilung in einer einschnittig überlappten Klebung mit exzentrischer Krafteinleitung [1], [2]](https://cdn1.vogel.de/unsafe/540x0/smart/images.vogel.de/vogelonline/bdb/1523200/1523233/original.jpg)

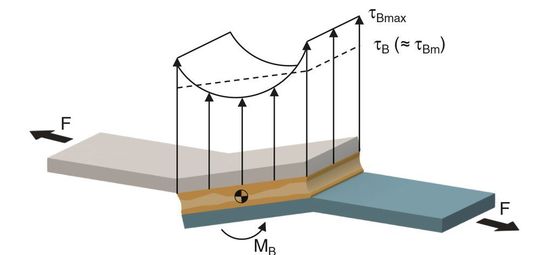

Die in Tabelle 1 genannten Spannungen überlagern sich gemäß der DIN EN ISO 11 339 zu der so genannten Zugscherspannung τ. Dieser Sachverhalt ist für den Belastungsfall bis zum Bruch der Klebung im folgenden Bild schematisch dargestellt. Gut zu erkennen ist der typische S-Schlag der Zugscherprobe infolge der exzentrischen Einleitung der Zugkraft und der elastischen Verformbarkeit der Substrate.

Die maximale Zugscherspannung τmax tritt stets an den Überlappungsenden auf. Bei einer Belastung bis zum Bruch der Klebung wird diese Zugscherspannung zur sogenannten Bruchzugscherspannung τBmax, bei entsprechend mittlerer Bruchzugscherspannung τBm, über die gesamte Klebfläche beim Bruch der Klebung [1; 2].

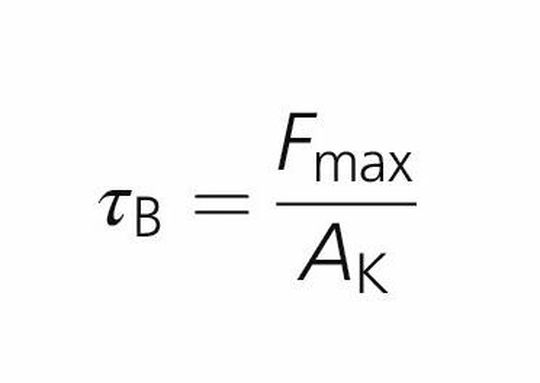

Gemäß der DIN EN 1465 oder der DIN EN ISO 11 339 wird die mittlere Bruchzugscherspannung τBm als Klebfestigkeit τB bezeichnet. Hierfür gilt folgender formelmäßiger Zusammenhang:

wobei τB die Klebfestigkeit und Fmax die Höchstkraft sind.

Bei der Interpretation der Klebfestigkeit τB ist unbedingt zu beachten, dass es sich hierbei um einen Festigkeitsmittelwert, nämlich die mittlere Bruchzugscherspannung τBm, handelt [2]. Die tatsächlich an den Überlappungsrändern auftretenden Spannungsspitzen liegen mitunter deutlich über diesem Mittelwert.

Ein Klebschichtbruch tritt immer dann ein, wenn die Spannungsspitzen an den Überlappungsenden (maximale Zugscherspannung τmax) die Bruchzugscherspannung τBmax überschreiten [2].

Berechnungen basieren in der Regel auf idealisierten Annahmen und Randbedingungen. Für den praktischen Einsatzfall sind jedoch unter anderem die Fertigungsbedingungen sowie besondere Umgebungs- und auch Alterungsbedingungen zu berücksichtigen [1]. Der Konstrukteur verwendet an dieser Stelle für die Berechnungen Sicherheitsfaktoren und Abminderungsfaktoren. Sicherheitsfaktoren geben an, um welchen Faktor die Versagensgrenze des Verbundes höher ausgelegt werden muss. Er definiert quasi die Sicherheitsreserve gegen ein mögliches Versagen. Mit Hilfe entsprechender Abminderungsfaktoren werden besondere Werkstoff- und/oder Beanspruchungsbedingungen berücksichtigt. Hierzu gehören beispielweise Abminderungsfaktoren [1] für die zu verbindenden Werkstoffe, Klebschichtdicke, Rautiefe, Größe der Fügefläche, Belastungsrichtung, Belastungsart, Einsatztemperatur des Klebstoffs, Aushärtungsart, u.s.w.

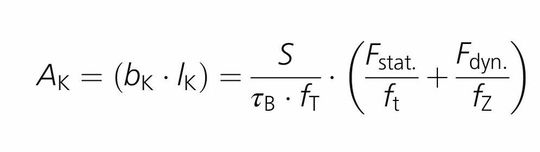

Die nachfolgend beispielhaft angeführte Formel zur Berechnung der Klebfläche enthält sowohl einen Sicherheitsfaktor als auch verschiedene Abminderungsfaktoren nach der Technischen Regel DVS 1618:2002-01 "Elastisches Dickschichtkleben im Schienenfahrzeugbau" des Deutschen Verbandes für Schweißen und verwandte Verfahren e.V.:

wobei S ein Sicherheitsfaktor, fT ein Abminderungsfaktor für Temperatur, ft ein Abminderungsfaktor für statische Langzeitbeanspruchung, fZ ein Abminderungsfaktor für dynamische Langzeitbeanspruchung, Fstat. die statische Kraft und Fdyn. die dynamische Kraft sind.

Während die Länge der Klebschicht lK in der Regel über die Fügeteilgeometrie fest vorgegeben ist, kann die mindestens erforderliche Klebfläche AK für eine Klebaufgabe gezielt über die Breite der Klebschicht bK eingestellt werden. Zu diesem Zweck wird die oben stehende Gleichung nach bK aufgelöst und die bekannten bzw. vorgegebenen Größen müssen nur noch zur Berechnung eingesetzt werden. (qui)

:quality(80)/images.vogel.de/vogelonline/bdb/1479600/1479620/original.jpg)

Buchtipp

Klebgerechte Konstruktionen und Anwendungen in der Praxis

:quality(80)/images.vogel.de/vogelonline/bdb/1503900/1503944/original.jpg)

Kohäsion und Adhäsion

Grundlagen des Klebens erklärt: Voraussetzung, Adhäsion, Kohäsion

:quality(80)/images.vogel.de/vogelonline/bdb/1503900/1503942/original.jpg)

Kleben

Grundlagen des Klebens: Wann Klebverbindungen versagen – und warum

:quality(80)/images.vogel.de/vogelonline/bdb/1288500/1288550/original.jpg)

Kleben

Kleben fängt vor dem Kleben an (Teil I)

Quellenverzeichnis:

[1] Habenicht, G.: Kleben – Grundlagen, Technologien, Anwendungen. 6. Auflage. Berlin, Heidelberg: Springer Verlag, 2009

[2] Polley, A.: Modellierung und Berechnung von Klebeverbindungen. ISGATEC Seminar. Mannheim: ISGATEC Akademie, 2015

[3] Zanotti, A.: Klebgerechtes Design und Berechnung, VDI Seminar "Kleben für Konstrukteure". Stuttgart: VDI, 2017. Bde. Seminar-Handbuch, 11.+12.07.2017

* Prof. Dr-Ing. Tim Jüntgen, OTH Amberg-Weiden, Fakultät Maschinenbau / Umwelttechnik

(ID:45696433)

:quality(80)/p7i.vogel.de/wcms/7d/ab/7dab4d895f66794711342f1898a073b9/0118325242.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/93/b193a68dcce09d67a82278e70782f7af/0118366191.jpeg)

:quality(80)/p7i.vogel.de/wcms/f6/eb/f6eb336e93ccff708fc4a3c6bc126780/0118365261.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ec/e1ec340b2d06c9c8da014b5d7fc406ab/0118322850.jpeg)

:quality(80)/p7i.vogel.de/wcms/4c/50/4c50752a1a0149d628c57f9aa30ddf14/0118161790.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/71/8c717a65b40a37587b6da542be6aca46/0118039147.jpeg)

:quality(80)/p7i.vogel.de/wcms/0a/d2/0ad24c6a2114f2cc9d91988f145de572/0118335300.jpeg)

:quality(80)/p7i.vogel.de/wcms/f3/b9/f3b93deb0df7cab272b5fe1c6b3d8cfa/0117706681.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/5d/525d98a1942c56349b9a9852614fca38/0118319749.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/e1/b6e1def1737103251b629a7af8353dca/0117791878.jpeg)

:quality(80)/p7i.vogel.de/wcms/c0/44/c044aff6eb975ead4b05e0e83710cbc5/0117550644.jpeg)

:quality(80)/p7i.vogel.de/wcms/8b/73/8b739b29e7153e041fcfd6eb0a6a2b65/0117476890.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/2f/ad2fb3ec4800b3016c564ca56730182a/0117976091.jpeg)

:quality(80)/p7i.vogel.de/wcms/bd/b6/bdb6c39357d18b683930ab0e64af533f/0117984036.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/88/d78882b9b0021964aa9b8a897d2a227d/0116207963.jpeg)

:quality(80)/p7i.vogel.de/wcms/2d/cc/2dccdd932dcae7166c9361f6ae51a71a/0115772606.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/e6/d9e690bafb2009db4c75af2c5ea5643a/0115496060.jpeg)

:quality(80)/p7i.vogel.de/wcms/f9/6a/f96a33b9beeb8579c4e701904847bb42/0117986803.jpeg)

:quality(80)/p7i.vogel.de/wcms/85/14/851490e4dc41e61f568161a5bb4477cb/0117114094.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/7b/b67b1b6e75932292d7467d447aa5c7c0/0116800090.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/59500/59572/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/5f/29/5f2915584e79c/invenio-logo-rz-ohne-sub.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/99300/99372/65.png)

:quality(80)/p7i.vogel.de/wcms/b0/a2/b0a211a4e6a2c02c63b99b37257acc2f/0112187512.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/de/4edeb34f6a453b526d9ff16b43e8761f/0116820346.jpeg)