RWTH Aachen Direkte Wegmesssysteme verbessern Werkzeugmaschinen

Auf einer Fünf-Achs-Portalfräsmaschine wird der Einfluss von Wegmesssystemen auf das thermische Verhalten der Maschine untersucht. Es zeigt sich, dass durch den Einsatz der direkten Messsysteme die Abweichungen zwischen Soll- und Istposition in X-Richtung um gut 90 % und in Y-Richtung um 73 % verringert werden.

Anbieter zum Thema

Die zu untersuchende Werkzeugmaschine ist in den Linearachsen mit inkrementalen Glasmaßstäben ausgestattet, die fotoelektrisch abgetastet werden. Diese Maßstäbe können in X- und Y-Richtung ausgeschaltet werden. Durch den Vergleich der Werkstücke, die mit direktem Messsystem gefertigt werden, mit den Werkstücken, bei denen die Maßstäbe ausgeschaltet sind, wird der thermische Einfluss deutlich.

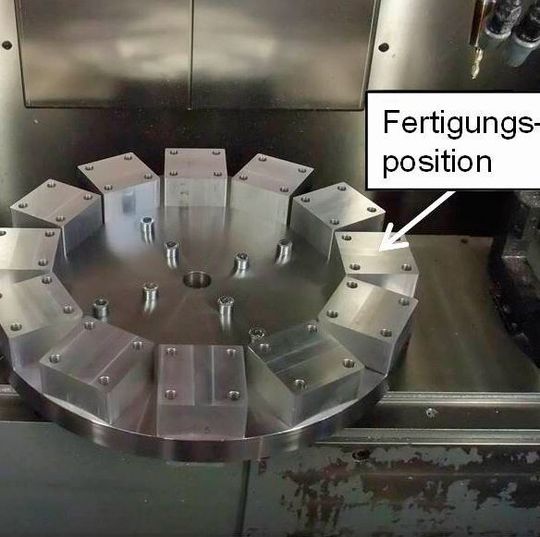

Auf dem Drehschwenktisch der Werkzeugmaschine werden kreisförmig auf einer Adapterplatte zwölf Rohteile montiert. Durch Weitertakten des Tisches nach der Fertigung eines Bauteils, können alle Werkstücke an der gleichen Arbeitsraumposition gefertigt werden. Der Aufbau vor dem Versuch ist auf Bild 1 links dargestellt. Die Fertigungsposition befindet sich rechts im Arbeitsraum der Maschine. Die Fertigung eines Werkstücks dauert zweieinhalb Minuten. Um trotzdem die Aufwärmphase der Maschine von knapp 6 h auszufüllen, wird der Fertigungsprozess zwischendurch oberhalb der Werkstücke im Luftschnitt wiederholt. Die Erwärmung geschieht einerseits über die Belastung der Spindel, andererseits über die Verfahrwege beim Werkzeugwechsel, weil für einen Prozess acht verschiedene Werkzeuge benötigt werden.

(ID:40252690)

:quality(80)/p7i.vogel.de/wcms/d8/c1/d8c1584c7c70660fe8749ffbfec5cf35/0102518426.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/1b/2c1ba1f6bfc3c4e696dc1917fbcb522d/0103072599.jpeg)

:quality(80)/images.vogel.de/vogelonline/bdb/1903500/1903520/original.jpg)

:quality(80)/images.vogel.de/vogelonline/bdb/1887800/1887812/original.jpg)

:quality(80)/p7i.vogel.de/wcms/76/0c/760cc33511844a1c0d41bf2dd5e51736/0118334490.jpeg)

:quality(80)/p7i.vogel.de/wcms/15/e4/15e4f36d9395eb72c91ebd09e3ee7ec5/0118331247.jpeg)

:quality(80)/p7i.vogel.de/wcms/a9/2c/a92cb7804d86ce25404a67bb1c139380/0118299339.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/93/2c93efd2d757cf559a223145391d14d5/0118327750.jpeg)

:quality(80)/p7i.vogel.de/wcms/b0/d1/b0d1ef31777e89dfe45df7b347c4db49/0118333325.jpeg)

:quality(80)/p7i.vogel.de/wcms/19/35/1935dc165f95e2e55bcbd7fcd4058673/0118326985.jpeg)

:quality(80)/p7i.vogel.de/wcms/60/1f/601f944c726999a88a92d162ad6b85d6/0118326316.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/46/2846793a876269e7f937eb7bb44f4470/0118324683.jpeg)

:quality(80)/p7i.vogel.de/wcms/2a/fb/2afbea40f6c4c50d0fba5ea53fb839d1/0118109827.jpeg)

:quality(80)/p7i.vogel.de/wcms/b4/67/b46737afe74ed4ed285f7d55c0c7bd39/0118325103.jpeg)

:quality(80)/p7i.vogel.de/wcms/f8/c4/f8c42cddadcc71b8a9d8e95f5588f9f7/0118274996.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/0d/c40d0bb7faa8fe53934b7b432977a064/0118298868.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/b9/4eb965356746b60a16ac63cf932c5ca2/0118327708.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/21/6d2133611585740fe660b54e060a1e66/0118291364.jpeg)

:quality(80)/p7i.vogel.de/wcms/04/26/0426eea38a98921e4f158282c5ea4941/0118291442.jpeg)

:quality(80)/p7i.vogel.de/wcms/3a/36/3a3656a659526519052c9ace02acbabb/0117679481.jpeg)

:quality(80)/p7i.vogel.de/wcms/d1/e2/d1e2485b3347e808883e77bf40371672/0118330805.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/49/5e/495e98b88221e069de9c851df24f13c1/0113143253.jpeg)

:quality(80)/p7i.vogel.de/wcms/e9/9d/e99d0398071e59b046f439da8f42e37f/0113029236.jpeg)

:quality(80)/p7i.vogel.de/wcms/bb/65/bb654db629a3a854fcd62444eca81a53/0113143253.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/124600/124677/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/65100/65191/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/9700/9713/65.gif)

:quality(80)/p7i.vogel.de/wcms/78/7c/787c448c6573901c35b9c029e3fc2772/0117609053.jpeg)

![Bild1: Lessons Learned - Ressourcen in der Produktion [2]. (Bild: angelehnt an Brecher, Hermle) Bild1: Lessons Learned - Ressourcen in der Produktion [2]. (Bild: angelehnt an Brecher, Hermle)](https://cdn1.vogel.de/eQet2De51XhJtQM_U-2tbN0csEY=/392x392/smart/filters:format(jpg):quality(80)/p7i.vogel.de/wcms/11/1a/111afac7468176f88ec21aac53ab2719/0114923340.jpeg)