Probebetrieb technischer Einrichtungen - VBG

Probebetrieb technischer Einrichtungen - VBG

Probebetrieb technischer Einrichtungen - VBG

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>Probebetrieb</strong> <strong>technischer</strong> <strong>Einrichtungen</strong><br />

Stand: Januar 2012<br />

Die vorliegende Information zeigt Wege<br />

und notwendige Maßnahmen auf, wie ein<br />

<strong>Probebetrieb</strong> auf der Grundlage der Betriebssicherheitsverordnung<br />

(BetrSichV)<br />

[1] durchgeführt werden kann.<br />

Das Erproben von Maschinen, Anlagen<br />

und anderen Betriebseinrichtungen ist<br />

mit besonderen Unfallgefahren verbunden,<br />

weil<br />

• Sicherheitseinrichtungen noch nicht in<br />

vollem Umfang wirksam sind,<br />

• Arbeiten in ungesicherten Bereichen<br />

erforderlich sein können.<br />

Das bestehende Vorschriftenwerk enthält<br />

keine Detailregelung zum <strong>Probebetrieb</strong>.<br />

Dieses Fachinformationsblatt soll den<br />

Verantwortlichen einen Überblick zu<br />

Schutzmaßnahmen während des <strong>Probebetrieb</strong>es<br />

geben. Ein sicherer <strong>Probebetrieb</strong><br />

schafft es, die Aspekte des Arbeitsschutzes<br />

mit den wirtschaftlichen Zielen,<br />

wie der Vermeidung von Maschinenschäden<br />

und Terminverzug, in Übereinstimmung<br />

zu bringen.<br />

1 Begriffsbestimmung –<br />

<strong>Probebetrieb</strong> (Erprobung)<br />

Der <strong>Probebetrieb</strong> von Maschinen und Anlagen<br />

dient der Überprüfung von Funktionen<br />

und Eigenschaften sowie der Erkennung<br />

und Beseitigung von Fehlern.<br />

Erprobungen finden unter anderem statt<br />

im Rahmen von:<br />

• Entwicklungsprozessen neuer Maschinen<br />

und Anlagen beim Hersteller;<br />

• Vormontagen von Maschinen bei<br />

Herstellern vor der Auslieferung zum<br />

Kunden;<br />

• der Vorbereitung der Inbetriebnahme<br />

neuer <strong>Einrichtungen</strong> beim Betreiber;<br />

• der Wiederinbetriebnahme bestehender<br />

<strong>Einrichtungen</strong> beim Betreiber nach<br />

Veränderungen.<br />

Der <strong>Probebetrieb</strong> neuer <strong>Einrichtungen</strong><br />

beim Betreiber entspricht der Endprüfungsphase<br />

einer Maschine oder Anlage<br />

und liegt daher, auch in den Betriebsräumen<br />

des Betreibers, in der Verantwortung<br />

des Herstellers.<br />

Anmerkung: Da bei Anlagen in der Regel<br />

mehrere Hersteller von einzelnen Anlagenkomponenten<br />

beteiligt sind, ist mit<br />

Hersteller hier derjenige gemeint, der als<br />

Generalunternehmer beziehungsweise<br />

Hersteller der Gesamtanlage auftritt.<br />

Nach Möglichkeit werden zunächst Probeläufe<br />

der einzelnen Aggregate und <strong>Einrichtungen</strong><br />

durchgeführt. Wenn diese ihre<br />

Vorgaben erfüllen, wird die gesamte Anlage<br />

getestet. Die durch den <strong>Probebetrieb</strong><br />

ermittelten Zustände und Kennwerte können<br />

mit den geplanten Eigenschaften verglichen<br />

werden. Auf dieser Grundlage<br />

können Änderungen und Optimierungen<br />

vorgenommen werden, um die Zielvorgaben<br />

zu erreichen. Beim <strong>Probebetrieb</strong> können<br />

die für den Normalbetrieb erforderlichen<br />

Sicherheitseinrichtungen oft noch<br />

nicht in vollem Umfang getroffen werden.<br />

Unter <strong>Probebetrieb</strong> wird nur derjenige Betrieb<br />

verstanden, der noch in der Verantwortung<br />

des Herstellers liegt. Probeläufe<br />

durch den Betreiber nach Änderungen,<br />

Umbauten oder Instandhaltungsarbeiten<br />

und Ähnlichem, also zwischen Phasen<br />

des Normalbetriebs, werden nicht betrachtet.<br />

Vorgehensweise und mögliche<br />

Schutzmaßnahmen lassen sich aber sinngemäß<br />

übertragen (siehe auch BGI 5003<br />

„Maschinen der Zerspanung“ Abschnitt<br />

2.4 [2]).<br />

2 Rechtliche Situation<br />

Die am 3. Oktober 2002 in Kraft getretene<br />

BetrSichV ist die Rechtsgrundlage für Bereitstellung<br />

und Benutzung von Arbeitsmitteln.<br />

Sie verpflichtet die Arbeitgeber,<br />

den Beschäftigten nur geeignete und sichere<br />

Arbeitsmittel bereitzustellen. Die<br />

Bereitstellung umfasst auch notwendige<br />

Montage- und Installationsarbeiten. Die<br />

Erprobung von <strong>Einrichtungen</strong> gehört zu<br />

deren Benutzung.<br />

Die grundlegenden Anforderungen an die<br />

Benutzung von nicht vollständig sicheren<br />

Arbeitsmitteln, wie sie üblicherweise im<br />

<strong>Probebetrieb</strong> vorhanden sind, sind im § 4<br />

(1) BetrSichV enthalten, jedoch fehlen<br />

spezielle Festlegungen über angemessene<br />

Maßnahmen.<br />

3 Besondere Gefährdungen während<br />

des <strong>Probebetrieb</strong>es<br />

Das eingesetzte Personal ist im <strong>Probebetrieb</strong><br />

der Maschine oder Anlage durch besondere<br />

Gefährdungen einem höheren<br />

Risiko ausgesetzt als während des Normalbetriebes.<br />

Das erhöhte Risiko resultiert<br />

aus der üblicherweise höheren Beanspruchung<br />

des Personals (unvorhergesehene<br />

Probleme, Zeitdruck, Ermüdung,<br />

Lärm, ungünstige klimatische Bedingungen,<br />

schwierige Kommunikation), gegen-<br />

Fachinformationsblatt

Fachinformationsblatt: <strong>Probebetrieb</strong> <strong>technischer</strong> <strong>Einrichtungen</strong><br />

seitiger Gefährdung, da unterschiedliche<br />

Gruppen oft gleichzeitig arbeiten müssen,<br />

sowie eventuell noch fehlerhafter Technik<br />

und unwirksamen oder ungeeigneten<br />

Schutzeinrichtungen. Zudem wird die Gefahr<br />

des unerwarteten Anlaufs von Maschinenteilen<br />

oft nicht bedacht, was ein<br />

hohes Unfallrisiko birgt.<br />

Für den <strong>Probebetrieb</strong> sollten nachfolgende<br />

Schritte beachtet werden:<br />

Tabelle 1: Schritte zur sicheren Erprobung<br />

4 Maßnahmen für den sicheren<br />

<strong>Probebetrieb</strong><br />

Grundsätzlich sollten die Arbeitsschutz-<br />

und Gesundheitsschutzmaßnahmen des<br />

Normalbetriebes bereits beim <strong>Probebetrieb</strong><br />

soweit wie möglich ergriffen sein.<br />

Wegen der Unvollständigkeit der noch im<br />

Aufbau befindlichen Anlage sowie noch<br />

stattfindender Montagetätigkeiten lässt<br />

sich dies jedoch meistens nicht realisieren.<br />

Daher muss auf der Grundlage einer<br />

Gefährdungsbeurteilung gemäß Arbeitsschutzgesetz<br />

(ArbSchG) [3] ein Sicherheitskonzept<br />

erarbeitet werden, das neben<br />

den bereits wirksamen Sicherheitseinrichtungen<br />

noch weitere Schutzmaßnahmen<br />

enthält.<br />

4.1 Schritt 1<br />

Grundlage eines erfolgreichen Erprobungsprozesses<br />

ist ein Pflichtenheft mit<br />

Projektplan, Layout, Terminen und Benennung<br />

der Verantwortlichen. Die Anforde-<br />

2<br />

Der Weg zum sicheren <strong>Probebetrieb</strong><br />

rungen des Arbeitsschutzes müssen integriert<br />

werden. Fragen der Verantwortung<br />

und Kompetenzen der beteiligten Firmen<br />

und Beschäftigten während des <strong>Probebetrieb</strong>es<br />

sind schriftlich eindeutig zu regeln.<br />

Üblicherweise befindet sich die Anlage<br />

während der Montage und des <strong>Probebetrieb</strong>es<br />

in der Verantwortung des<br />

Herstellers beziehungsweise Generalunternehmers,<br />

auch während sie im Werk<br />

des Betreibers installiert wird. Erst zu ei-<br />

Schritt 1 • Erstellen eines Pflichtenheftes<br />

• Festlegen von Verantwortlichkeiten, insbesondere Koordinator<br />

Schritt 2 • Beurteilung der Arbeitsbedingungen nach ArbSchG und BetrSichV<br />

• Ermittlung und Beurteilung der mit der Erprobung verbundenen Gefährdungen<br />

Schritt 3 • Auswahl und Festlegung von technischen Schutzmaßnahmen beziehungsweise<br />

Ersatzschutzmaßnahmen<br />

• Erstellung von Betriebsanweisungen für die Erprobung<br />

Schritt 4 • Auswahl von geeignetem, befähigtem Personal nach BGV A1<br />

Schritt 5 • Unterweisung der Beschäftigten nach BGV A1<br />

Schritt 6 • Durchführung der geplanten Schutzmaßnahmen<br />

• Beginn der Erprobung<br />

nem vereinbarten Übergabezeitpunkt<br />

geht die Anlage in die Verantwortung des<br />

Betreibers über (betriebsbereite Übergabe).<br />

Für den <strong>Probebetrieb</strong> ist ein verantwortlicher<br />

Leiter, bei längeren <strong>Probebetrieb</strong>sphasen<br />

auch ein Stellvertreter, zu benennen.<br />

Der Koordinator, nach § 6 der Unfallverhütungsvorschrift<br />

„Grundsätze der Prävention“<br />

(BGV A1) [4], sollte aufgrund seiner<br />

Qualifikation und Erfahrung für die<br />

ihm übertragenen Aufgaben befähigt sein<br />

und Weisungsbefugnis erhalten. Dies<br />

setzt insbesondere hinreichend genaue<br />

Kenntnisse über das Zusammenwirken<br />

der einzelnen Anlagenteile voraus. Daher<br />

sollte der <strong>Probebetrieb</strong> nur in enger Abstimmung<br />

aller Beteiligten durchgeführt<br />

werden, um eine gegenseitige Gefährdung<br />

der Beschäftigten verschiedener Gewerke<br />

oder Unternehmen zu vermeiden<br />

(vergleiche auch BGI 528 „Sicherheit und<br />

Gesundheitsschutz durch Koordinieren“<br />

[5]). Aus rechtlicher Sicht sollte die Pflichtenübertragung/Weisungsbefugnis<br />

schriftlich erfolgen.<br />

Bei der Durchführung von „gefährlichen<br />

Arbeiten“ im Sinne des § 8 BGV A1 ist ein<br />

Aufsichtführender schriftlich zu bestellen.<br />

4.2 Schritt 2<br />

Die Verpflichtung zur Ermittlung und Beurteilung<br />

der mit der Erprobung verbundenen<br />

Gefährdungen ergibt sich aus dem<br />

§ 5 ArbSchG und § 3 BetrSichV. Der verantwortliche<br />

Leiter des <strong>Probebetrieb</strong>es<br />

muss zuerst den Ablauf des <strong>Probebetrieb</strong>es<br />

planen und gegebenenfalls mit Unterstützung<br />

von weiteren Fachkräften – zum<br />

Beispiel Projektverantwortlicher, Bauleiter,<br />

Sicherheitsfachkraft, Betriebsleiter<br />

– die Gefährdungen ermitteln und die Risiken<br />

bewerten.<br />

Im Hinblick auf eine Minimierung der Gefährdungen<br />

sind die Reihenfolge der Tätigkeiten,<br />

die Arbeitsverfahren und die<br />

Schutzmaßnahmen festzulegen. Bei der<br />

Beurteilung von Gefährdungen ist es unter<br />

Umständen zweckmäßig, diese tätigkeitsbezogen<br />

zu erstellen. Hilfreich können<br />

auch die Sicherheitshinweise der<br />

Hersteller von zugelieferten Maschinen<br />

und Anlagenteilen sein.<br />

Bei der Planung des Ablaufs sollten sämtliche<br />

dem <strong>Probebetrieb</strong> vorausgehenden<br />

Prüfungen der Anlage berücksichtigt werden<br />

– zum Beispiel Standsicherheit, Energieanschlüsse,<br />

Betriebsbereitschaft von<br />

Sicherheitseinrichtungen, korrekte Funktion<br />

der Steuerungslogik von Antrieben,<br />

Schutzmaßnahmen gegen elektrischen<br />

Schlag.<br />

4.3. Schritt 3<br />

Bei der Festlegung der Gefahrenbereiche<br />

sollten die Fälle „erwartungsgemäßer Betrieb“<br />

und „Fehlerfall“ betrachtet werden.<br />

Ein Bruch oder das Wegfliegen von Maschinen-<br />

oder Werkstückteilen kann eine<br />

Vergrößerung des abzugrenzenden Gefahrenbereiches<br />

und weitere Schutzmaßnahmen<br />

erforderlich machen.<br />

Der gesamte Bereich um die im <strong>Probebetrieb</strong><br />

befindliche Anlage sollte weiträumig

Fachinformationsblatt: <strong>Probebetrieb</strong> <strong>technischer</strong> <strong>Einrichtungen</strong><br />

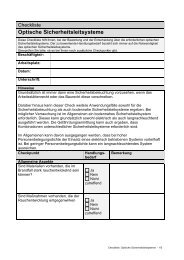

Abbildung 1: Beispiel für Warnschild<br />

gegen den Zutritt Unbefugter gesichert<br />

werden. Der Zutritt darf nur bei Stillstand<br />

der Anlage durch den für den jeweiligen<br />

Bereich Verantwortlichen gewährt werden.<br />

An möglichen Zutrittswegen zum Gefahrenbereich<br />

sind Warnschilder (siehe<br />

Abbildung 1) anzubringen.<br />

Außerdem sind Bereiche einer Anlage, die<br />

sich noch in der Montage befinden, eindeutig<br />

von Bereichen zu trennen, die bereits<br />

im <strong>Probebetrieb</strong> laufen. Die Gefahrenbereiche<br />

der Anlage, in der sich auch<br />

bei Stillstand nur beauftragte und unterwiesene<br />

Personen aufhalten dürfen, sind<br />

abzusperren und zu kennzeichnen. In der<br />

Praxis bewährt hat sich hierfür zum Beispiel<br />

der Einsatz flexibler Zäune oder Flatterband<br />

(siehe Abbildungen 2 bis 4).<br />

Eine alleinige Kennzeichnung ohne Verwendung<br />

einer trennenden Schutzeinrichtung<br />

ist nur dann zulässig, wenn zum Ort<br />

des <strong>Probebetrieb</strong>es ausschließlich beauftragte<br />

und unterwiesene Beschäftigte Zugang<br />

haben.<br />

Befindet sich die zu erprobende Anlage<br />

auf einer Baustelle, auf der mit Fremdpersonal<br />

zu rechnen ist, oder besteht Absturzgefahr<br />

– zum Beispiel in Fundamentgruben<br />

–, sollten die Gefahrenbereiche<br />

durch stabile, verankerte Gitterzäune und<br />

gesperrte Zugangstüren gesichert werden.<br />

Der weisungsbefugte Leiter des <strong>Probebetrieb</strong>es<br />

muss gewährleisten, dass sich<br />

keine Person länger oder öfter als unbedingt<br />

notwendig im Gefahrenbereich aufhält.<br />

Arbeiten, die bei Stillstand möglich<br />

sind, dürfen auf keinen Fall bei laufender<br />

Anlage ausgeführt werden.<br />

Es darf auch nicht geduldet werden, dass<br />

Beschäftigte „nur mal eben schnell“ im<br />

3<br />

<strong>Probebetrieb</strong> – Zutritt für Unbefugte verboten!<br />

Zutritt nur nach Erlaubnis durch den Verantwortlichen.<br />

Verantwortlich für diesen Bereich ist: Herr Karl Müller (Tel. 123)<br />

Verantwortlich für die gesamte Anlage ist: Herr Franz Meier (Tel. 789)<br />

Vorsicht – Gefahrstellen durch ungesicherte Maschinenbewegungen!<br />

Gefahrenbereich ohne Schutzmaßnahmen<br />

tätig werden. Ebenso sollten Vorgesetzte<br />

durch ihr Vorbild das Verhalten der<br />

Beschäftigten beeinflussen, indem auch<br />

sie sich den Schutzmaßnahmen unterziehen<br />

und sich zum Beispiel den Zutritt vom<br />

Leiter des <strong>Probebetrieb</strong>es beziehungsweise<br />

dem Bereichsverantwortlichen genehmigen<br />

lassen.<br />

Als technische Schutzmaßnahmen zur<br />

Absicherung des <strong>Probebetrieb</strong>es kommen<br />

zusätzlich in Betracht:<br />

• Vermeidbare Bewegungen sicher<br />

abschalten<br />

• Sämtliche Not-Halt-Kreise funktions-<br />

bereit<br />

• Reduzierte Geschwindigkeiten – zum<br />

Beispiel 250 mm/s ohne Quetsch- und<br />

Schergefahr bei Robotern, 33 mm/s<br />

bei Quetsch- und Schergefahr als<br />

Kriechgeschwindigkeit<br />

• Reduzierte Antriebsenergie (soweit<br />

möglich)<br />

• Alleinige Kontrolle Gefahr bringender<br />

Bewegungen über mitgeführtes<br />

Handgerät mit Zustimmungsschalter,<br />

Not-Halt, Tipp-Schaltung<br />

Als weitere Schutzmaßnahme kann der<br />

Einsatz eines Sicherungspostens außerhalb<br />

des abgegrenzten Bereiches sinnvoll<br />

sein – zum Beispiel bei Arbeiten mit besonders<br />

hohem Unfallrisiko. Dieser Sicherungsposten,<br />

ebenfalls mit Zustimmungs-<br />

und Not-Halt-Schalter ausgestattet, beobachtet<br />

den Kollegen und kann zusätzlich<br />

eingreifen.<br />

In späteren Phasen des <strong>Probebetrieb</strong>es<br />

kann es notwendig sein, Probeläufe mit<br />

voller Arbeitsgeschwindigkeit zu fahren.<br />

Oft ist ein genaues Beobachten des Arbeitsprozesses<br />

erforderlich, was nicht<br />

vollständig von Standorten außerhalb des<br />

Abbildung 2: Einsatz von flexiblen Zäunen Abbildung 3: Einsatz von „Flatterband“ mit<br />

Warnhinweis<br />

Abbildung 4: Kennzeichnung Bereichsende Abbildung 5: Beobachtungspunkt im<br />

Gefahrenbereich

Fachinformationsblatt: <strong>Probebetrieb</strong> <strong>technischer</strong> <strong>Einrichtungen</strong><br />

abgegrenzten Bereiches möglich ist, sondern<br />

den Aufenthalt innerhalb der Anlage<br />

erfordert. Personen, die diese Beobachtungsaufgabe<br />

auszuführen haben, dürfen<br />

sich innerhalb des abgegrenzten Bereiches<br />

nur in Schutzbereichen aufhalten<br />

(Abbildung 5).<br />

Zusätzlich kann eine ortsbindende Tippschaltung<br />

zusammen mit einer Not-Halt-<br />

Einrichtung eingesetzt werden, die so angeordnet<br />

ist, dass keine Gefährdung des<br />

Beschäftigten möglich ist.<br />

Noch nicht funktionsfähige Schutzeinrichtungen,<br />

wie zum Beispiel nicht angeschlosseneNot-Halt-Befehlseinrichtungen,<br />

sollten abgedeckt oder gekennzeichnet<br />

werden („Außer Betrieb“), so dass<br />

eine Verwechslung mit bereits wirksamen<br />

<strong>Einrichtungen</strong> ausgeschlossen ist.<br />

Grundsätzlich sollten Arbeiten an laufenden<br />

Maschinen oder Anlagen nur wenn<br />

unbedingt erforderlich durchgeführt werden.<br />

Dann sind aber weitergehende<br />

Schutzmaßnahmen vorzusehen. Ungesicherte<br />

Anlagenteile dürfen nur erprobt<br />

werden, wenn sich alle gefährlichen Abläufe<br />

im Sichtfeld des Personals befinden.<br />

Der Sichtkontakt kann beispielsweise<br />

auch über Spiegel oder Kameras hergestellt<br />

werden.<br />

Vor allem Zeitdruck und Hektik führen<br />

häufig dazu, dass Beschäftigte Sicherheitseinrichtungen<br />

außer Kraft setzen<br />

oder Sicherheitsbestimmungen umgehen.<br />

Diese Reaktionen sind bekannt und<br />

vorhersehbar. Vorgesetzte sollten daher<br />

durch ihr Führungsverhalten deutlich machen,<br />

dass die Sicherheit des Beschäftigten<br />

Vorrang auch gegenüber möglichen<br />

Verzugszeiten hat. So kann die Akzeptanz<br />

gegenüber notwendigen Schutzmaßnahmen<br />

während des <strong>Probebetrieb</strong>es gesteigert<br />

werden.<br />

4.4 Schritt 4<br />

Die BGV A1 fordert im § 7 den Unternehmer<br />

auf, die Befähigung der Beschäftigten<br />

zu prüfen. Schwerpunkte sind die<br />

fachlichen Kenntnisse über die Tätigkeit<br />

4<br />

„Erprobung“ sowie Erfahrungen hinsichtlich<br />

Sicherheit und Gesundheitsschutz<br />

bei der Arbeit.<br />

4.5 Schritt 5<br />

Neben dem Erkennen von Handlungsbedarf<br />

und der Festlegung von Schutzmaßnahmen<br />

stellt die Gefährdungsbeurteilung<br />

eine gute Grundlage für die Unterweisung<br />

der Beschäftigten dar (siehe<br />

Anhang). So kann die Forderung von § 4<br />

Abs. 1 BGV A1 umgesetzt werden. Die Beschäftigten,<br />

welche an der Erprobung beteiligt<br />

sind, müssen tätigkeitsbezogen unterwiesen<br />

werden.<br />

Darüber hinaus ist eine allgemeine Unterweisung<br />

über Zutrittsverbote und Gefährdungen<br />

aller im Umfeld der Erprobungsstätte<br />

tätigen Beschäftigten erforderlich.<br />

Die entsprechenden Unterweisungen sind<br />

zu dokumentieren.<br />

4.6 Schritt 6<br />

Bevor die Erprobung beginnen kann,<br />

müssen die im Schritt 3 festgelegten<br />

Schutzmaßnahmen realisiert und auf<br />

Wirksamkeit geprüft werden.<br />

Die vorhandenen sicherheitstechnischen<br />

Defizite während der Erprobungsphase<br />

sind möglichst zügig zu beseitigen.<br />

Erfahrungswerte für die maximale Dauer<br />

einer Erprobung sind in Tabelle 2 dargestellt.<br />

Durch die Verantwortlichen für die Erprobung<br />

ist die Gefährdungsermittlung und<br />

die sich ergebenden Schutz- und Ersatzmaßnahmen<br />

ständig zu aktualisieren und<br />

anzupassen. Weiterhin obliegt ihnen die<br />

Kontrolle über die Einhaltung der technischen<br />

Schutzmaßnahmen, der Ersatzmaßnahmen<br />

und der Betriebs-/Arbeitsanweisungen.<br />

5 Zusammenfassung<br />

Der <strong>Probebetrieb</strong> von Maschinen und Anlagen<br />

ist mit besonderen Gefährdungen<br />

und höheren Risiken als der Normalbetrieb<br />

verbunden.<br />

Spezielle Tätigkeiten müssen in Gefahrbereichen,<br />

die im späteren Produktionsbetrieb<br />

nicht zugänglich sind, ausgeführt<br />

werden. Außerdem sind Schutzeinrichtungen<br />

noch nicht oder erst teilweise<br />

wirksam.<br />

Jedoch sind auch für den <strong>Probebetrieb</strong> die<br />

Anforderungen der BGV A1 in Verbindung<br />

mit dem ArbSchG und der BetrSichV zu<br />

berücksichtigen. Daher ist auf der Grundlage<br />

einer Gefährdungsbeurteilung ein<br />

Sicherheitskonzept zu erarbeiten, das neben<br />

den bereits wirksamen Sicherheitseinrichtungen<br />

noch weitere Schutzmaßnahmen<br />

enthält.<br />

Ein benannter, verantwortlicher Leiter hat<br />

den Ablauf des <strong>Probebetrieb</strong>es und den<br />

erforderlichen Personaleinsatz zu planen<br />

und die Einhaltung der festgelegten<br />

Schutzmaßnahmen zu überwachen.<br />

Zu erprobende Einrichtung Maximale Dauer der Erprobung<br />

Errichtung einer kompletten Betriebsanlage – zum Beispiel<br />

Ziegelwerk<br />

Installation einer Herstellungslinie – zum Beispiel Isolierglasanlage<br />

Errichtung einer komplexen verketteten Anlage – zum Beispiel<br />

Verpackung<br />

3–4 Monate<br />

2 Monate<br />

1 Monat<br />

Errichtung einer einfachen verketteten Anlage 2 Wochen<br />

Erprobung einer Einzelmaschine 1 Woche<br />

Tabelle 2: Erfahrungswerte für die notwendige Zeitdauer von Erprobungen

Fachinformationsblatt: <strong>Probebetrieb</strong> <strong>technischer</strong> <strong>Einrichtungen</strong><br />

Anhang:<br />

Unterweisung der am <strong>Probebetrieb</strong> beteiligten Beschäftigten<br />

Die Unterweisung ist vor Ort und bezogen auf die konkrete Anlage vor dem ersten<br />

<strong>Probebetrieb</strong> durchzuführen. Gegebenenfalls können eine allgemeine Unterweisung<br />

(für alle an der Anlage tätigen Beschäftigten) und eine spezielle (tätigkeitsbezogene)<br />

Unterweisung erfolgen. Hinweise zu Unterweisungen sind auch in der BGI 527<br />

[6] enthalten.<br />

Unterweisungsthemen:<br />

• Organisation des <strong>Probebetrieb</strong>es<br />

– Verantwortung (Hauptverantwortlicher, Bereichsverantwortliche, Erreichbarkeit,<br />

Stellvertreter)<br />

– Schaltberechtigung (Wer darf welche Maschinen und Anlagen in Gang setzen?)<br />

– Zeitlicher Ablauf des <strong>Probebetrieb</strong>es (Wann sollen welche Anlagenteile wie<br />

getestet werden? Welche vorbereitenden Tätigkeiten müssen dazu in welcher<br />

Reihenfolge ausgeführt werden?)<br />

• Gefahren während der einzelnen Betriebszustände<br />

Allgemeine Gefahren, spezielle Gefahren – auf bestimmte Maschinen(-teile)<br />

bezogene – und schwer erkennbare Gefahren<br />

Wo sind Gefahrenbereiche, wo sind Schutzbereiche und wie sind diese gekennzeichnet?<br />

(zum Beispiel Gefahrbringende Bewegungen, Nachlaufen, Absinken,<br />

elektrischer Strom, Stürzen/Abstürzen, Brandgefahr, heiße Oberflächen, Laser,<br />

Funkenflug, Gase/Dämpfe/Rauche)<br />

• Technische Schutzmaßnahmen<br />

Welche Systeme funktionieren bereits, welche noch nicht?<br />

Welche <strong>Einrichtungen</strong> müssen aus welchen Gründen außer Funktion gesetzt<br />

werden? (zum Beispiel Not-Halt-Schaltkreise, Schutzschalter, Lichtschranken,<br />

Scanner, Zustimmungsschalter)<br />

• Organisatorische Schutzmaßnahmen<br />

Wer arbeitet was und wo? (Zeitliche und örtliche Regelungen)<br />

Arbeiten im Gefahrenbereich nur nach Beauftragung!<br />

Werden optische und/oder akustische Signale zur Gefahrenerkennung eingesetzt?<br />

Wann muss unter Spannung gearbeitet werden, durch wen? (nur zur Fehlersuche,<br />

nur durch Elektofachkraft)<br />

Tätigkeiten im Gefahrenbereich nur mit festgelegten Schutzmaßnahmen<br />

– bei stehender Anlage: gegen Einschalten sichern (Vorhängeschloss, Stecker<br />

abziehen);<br />

– bei laufender Anlage: zum rechtzeitigen Stillsetzen (Zustimmungsschalter).<br />

• Persönliche Schutzmaßnahmen<br />

Welche Persönliche Schutzausrüstung (PSA) ist wann erforderlich?<br />

• Benutzung der Arbeitsmittel<br />

Benutzung, Gefahren falscher Anwendung, Pflege, Prüfung, Wartung, Transport<br />

• Tätigkeit mit Gefahrstoffen<br />

Welche Schutzmaßnahmen sind einzuhalten?<br />

• Verhalten bei Gefahr, Unfällen und Störungen<br />

Fluchtwege, Erste Hilfe, Benachrichtigen von Vorgesetzten, Notarzt, Feuerwehr<br />

Übersicht: Inhalte für Unterweisungen<br />

5<br />

LITERATUR<br />

[1] Verordnung über Sicherheit und<br />

Gesundheitsschutz bei der Bereitstellung<br />

von Arbeitsmitteln und<br />

deren Benutzung bei der Arbeit,<br />

über Sicherheit beim Betrieb überwachungsbedürftiger<br />

Anlagen und<br />

über die Organisation des betrieblichen<br />

Arbeitsschutzes (Betriebssicherheitsverordnung<br />

– BetrSichV)<br />

vom 27. September 2002, BGBl. I<br />

S. 3777, zuletzt geändert am 8. November<br />

2011, BGBl. I S. 2178<br />

[2] BGI 5003 „Maschinen der Zerspanung“<br />

(www.arbeitssicherheit.de)<br />

[3] Gesetz über die Durchführung von<br />

Maßnahmen des Arbeitsschutzes<br />

zur Verbesserung der Sicherheit<br />

und des Gesundheitsschutzes<br />

der Beschäftigten bei der Arbeit<br />

(Arbeitsschutzgesetz – ArbSchG)<br />

vom 7. August 1996, BGBI. I S. 1246,<br />

zuletzt geändert am 05. Februar<br />

2009, BGBl. I S. 160<br />

[4] BGV A1 „Grundsätze der Prävention“<br />

(www.arbeitssicherheit.de)<br />

[5] BGI 528 „Sicherheit und Gesundheitsschutz<br />

durch Koordinieren“<br />

(www.arbeitssicherheit.de)<br />

[6] BGI 527 „Unterweisung – Bestandteil<br />

des betrieblichen Arbeitsschutzes“<br />

(www.arbeitssicherheit.de)<br />

INFORMATIONEN<br />

Dieses und andere Fachinformationsblätter<br />

stehen zum Downloaden unter<br />

www.vbg.de/glaskeramik kostenlos zur<br />

Verfügung.

www.vbg.de<br />

Wir sind für Sie da!<br />

Online-Geschäftsstelle: SERVICE@<strong>VBG</strong> unter www.vbg.de<br />

Callcenter der <strong>VBG</strong>: 040 5146-2940<br />

Notfall-Hotline für Arbeitnehmer im Auslandseinsatz:<br />

0049 (0) 89 7676-2900<br />

Für Sie vor Ort –<br />

die <strong>VBG</strong>-Bezirksverwaltungen:<br />

Bergisch Gladbach<br />

Kölner Straße 20<br />

51429 Bergisch Gladbach<br />

Tel.: 02204 407-0 • Fax: 02204 1639<br />

E-Mail: BV.BergischGladbach@vbg.de<br />

Seminarbuchung unter Tel.: 02204 407-165<br />

Berlin<br />

Markgrafenstraße 18 • 10969 Berlin<br />

Tel.: 030 77003-0 • Fax: 030 7741319<br />

E-Mail: BV.Berlin@vbg.de<br />

Seminarbuchung unter Tel.: 030 77003-109<br />

Bielefeld<br />

Nikolaus-Dürkopp-Straße 8<br />

33602 Bielefeld<br />

Tel.: 0521 5801-0 • Fax: 0521 61284<br />

E-Mail: BV.Bielefeld@vbg.de<br />

Seminarbuchung unter Tel.: 0521 5801-165<br />

Dresden<br />

Wiener Platz 6 • 01069 Dresden<br />

Tel.: 0351 8145-0 • Fax: 0351 8145-109<br />

E-Mail: BV.Dresden@vbg.de<br />

Seminarbuchung unter Tel.: 0351 8145-167<br />

Duisburg<br />

Wintgensstraße 27 • 47058 Duisburg<br />

Tel.: 0203 3487-0 • Fax: 0203 2809005<br />

E-Mail: BV.Duisburg@vbg.de<br />

Seminarbuchung unter Tel.:<br />

0203 3487-106<br />

Erfurt<br />

Koenbergkstraße 1 • 99084 Erfurt<br />

Tel.: 0361 2236-0 • Fax: 0361 2253466<br />

E-Mail: BV.Erfurt@vbg.de<br />

Seminarbuchung unter Tel.: 0361 2236-415<br />

Hamburg<br />

Friesenstraße 22 • 20097 Hamburg<br />

Fontenay 1a • 20354 Hamburg<br />

Tel.: 040 23656-0 • Fax: 040 2369439<br />

E-Mail: BV.Hamburg@vbg.de<br />

Seminarbuchung unter Tel.:<br />

040 23656-165<br />

Ludwigsburg<br />

Martin-Luther-Straße 79<br />

71636 Ludwigsburg<br />

Tel.: 07141 919-0 • Fax: 07141 902319<br />

E-Mail: BV.Ludwigsburg@vbg.de<br />

Seminarbuchung unter Tel.: 07141 919-354<br />

Duisburg<br />

Mainz<br />

Isaac-Fulda-Allee 3 • 55124 Mainz<br />

Tel.: 06131 389-0 • Fax: 06131 371044<br />

E-Mail: BV.Mainz@vbg.de<br />

Seminarbuchung unter Tel.:<br />

06131 389-180<br />

München<br />

Ridlerstraße 37 • 80339 München<br />

Tel.: 089 50095-0 • Fax: 089 5024877<br />

E-Mail: BV.Muenchen@vbg.de<br />

Seminarbuchung unter Tel.:<br />

089 50095-165<br />

Würzburg<br />

Riemenschneiderstraße 2<br />

97072 Würzburg<br />

Tel.: 0931 7943-0 • Fax: 0931 7842-200<br />

E-Mail: BV.Wuerzburg@vbg.de<br />

Seminarbuchung unter Tel.:<br />

0931 7943-407<br />

Bergisch<br />

Gladbach<br />

Mainz<br />

Bielefeld<br />

Akademie<br />

Gevelinghausen<br />

Ludwigsburg<br />

Akademie<br />

Lautrach<br />

Hamburg<br />

Würzburg<br />

Erfurt<br />

Akademie<br />

Storkau<br />

Akademie<br />

Untermerzbach<br />

München<br />

Bad Reichenhall<br />

Berlin<br />

Akademie<br />

Dresden<br />

Dresden<br />

So finden Sie Ihre <strong>VBG</strong>-Bezirksverwaltung:<br />

www.vbg.de/kontakt aufrufen und die Postleitzahl Ihres Unternehmens eingeben.<br />

Artikelnummer: 46-13-0017-6, Version 1.1/2012-01<br />

Prüfung und Zertifizierung<br />

von Arbeitsmitteln der<br />

Branchen Glas und Keramik:<br />

Sachgebiet Glas und Keramik<br />

Tel.: 0931 7943-321<br />

Fax: 0931 7943-803<br />

E-Mail: BV.Wuerzburg@vbg.de<br />

Seminarbuchungen:<br />

online: www.vbg.de/seminare, Montag bis Freitag 6.30–20 Uhr<br />

telefonisch in Ihrer <strong>VBG</strong>-Bezirksverwaltung: Montag bis<br />

Donnerstag 8–17 Uhr, Freitag 8–15 Uhr<br />

Service-Hotline für Arbeitssicherheit und Gesundheitsschutz:<br />

0180 5 8247728 (0,14 €/Min. aus dem Festnetz, Mobilfunk max. 0,42 €/Min.)<br />

BG-Akademien für Arbeitssicherheit<br />

und Gesundheitsschutz:<br />

Akademie Dresden<br />

Königsbrücker Landstraße 4c<br />

01109 Dresden<br />

Tel.: 0351 88923-0 • Fax: 0351 88349-34<br />

E-Mail: Akademie.Dresden@vbg.de<br />

Hotel-Tel.: 0351 457-3000<br />

Akademie Gevelinghausen<br />

Schloßstraße 1 • 59939 Olsberg<br />

Tel.: 02904 9716-0 • Fax: 02904 9716-30<br />

E-Mail: Akademie.Olsberg@vbg.de<br />

Hotel-Tel.: 02904 803-0<br />

Akademie Lautrach<br />

Schloßstraße 1 • 87763 Lautrach<br />

Tel.: 08394 92613 • Fax: 08394 1689<br />

E-Mail: Akademie.Lautrach@vbg.de<br />

Hotel-Tel.: 08394 910-0<br />

Akademie Storkau<br />

Hotel Schloss Storkau<br />

Im Park 1 • 39590 Tangermünde/OT Storkau<br />

Tel.: 039321 531-0 • Fax: 039321 531-23<br />

E-Mail: Akademie.Storkau@vbg.de<br />

Hotel-Tel.: 039321 521-0<br />

Akademie Untermerzbach<br />

ca. 32 km nördlich von Bamberg<br />

Schlossweg 2, 96190 Untermerzbach<br />

Tel.: 09533 7194-0 • Fax: 09533 7194-499<br />

E-Mail: Akademie.Untermerzbach@vbg.de<br />

Hotel-Tel.: 09533 7194-100<br />

Klinik für Berufskrankheiten<br />

Münchner Allee 10 • 83435 Bad Reichenhall<br />

Tel.: 08651 601-0 • Fax: 08651 601-1021<br />

E-Mail: bk-klinik@vbg.de<br />

www.bk-klinik-badreichenhall.de<br />

Bei Beitragsfragen:<br />

Tel.: 040 5146-2940<br />

Fax: 040 5146-2771, -2772<br />

E-Mail: HV.Beitrag@vbg.de<br />

<strong>VBG</strong> – Ihre gesetzliche Unfallversicherung<br />

Deelbögenkamp 4 • 22297 Hamburg<br />

Tel.: 040 5146-0 • Fax: 040 5146-2146<br />

E-Mail: HV.Hamburg@vbg.de<br />

www.vbg.de<br />

www.vbg.de