Zusammenfassung

Zusammenfassung

Zusammenfassung

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Kapitel 1: Faszination Lasertechnik<br />

Light Amplification by Stimulated Emission of Radiation<br />

Entstehung von Laserstrahlung lässt sich nicht mit den Gesetzen der klassischen Physik erklären, sie ist ein<br />

Phänomen der modernen Quantenmechanik.<br />

Kapitel 2: Elektromagnetische Strahlung<br />

Elektromagnetische Welle ist Transversalwelle (Schwingung senkrecht zur Ausbreitungsrichtung),<br />

beschrieben durch:<br />

• Wellenlänge λ: Energie der Welle<br />

• Amplitude der Feldstärke: Intensität der Strahlung<br />

• Polarisation: zeitl. Richtungsverlauf des Feldstärkevektors<br />

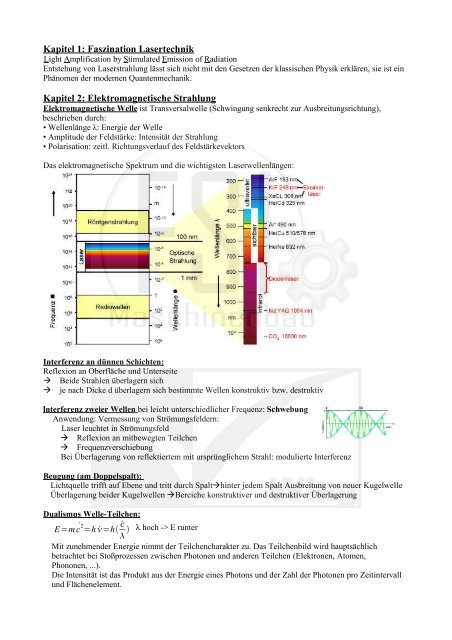

Das elektromagnetische Spektrum und die wichtigsten Laserwellenlängen:<br />

Interferenz an dünnen Schichten:<br />

Reflexion an Oberfläche und Unterseite<br />

à Beide Strahlen überlagern sich<br />

à je nach Dicke d überlagern sich bestimmte Wellen konstruktiv bzw. destruktiv<br />

I nterferenz zweier Wellen bei leicht unterschiedlicher Frequenz: Schwebung<br />

Anwendung: Vermessung von Strömungsfeldern:<br />

Laser leuchtet in Strömungsfeld<br />

à Reflexion an mitbewegten Teilchen<br />

à Frequenzverschiebung<br />

Bei Überlagerung von reflektiertem mit ursprünglichem Strahl: modulierte Interferenz<br />

Beugung (am Doppelspalt):<br />

Lichtquelle trifft auf Ebene und tritt durch Spaltàhinter jedem Spalt Ausbreitung von neuer Kugelwelle<br />

Überlagerung beider Kugelwellen àBereiche konstruktiver und destruktiver Überlagerung<br />

Dualismus Welle-Teilchen:<br />

E=m ˙ c 2 =h ˙�=h ˙<br />

� c<br />

� λ hoch -> E runter<br />

�<br />

Mit zunehmender Energie nimmt der Teilchencharakter zu. Das Teilchenbild wird hauptsächlich<br />

betrachtet bei Stoßprozessen zwischen Photonen und anderen Teilchen (Elektronen, Atomen,<br />

Phononen, ...).<br />

Die Intensität ist das Produkt aus der Energie eines Photons und der Zahl der Photonen pro Zeitintervall<br />

und Flächenelement.

Eigenschaften von Lichtquellen/Laser:<br />

Glühbirne (thermische Lichtquelle):<br />

• eine Gruppe von Atomen wird aufgeheizt, thermisch angeregt (Boltzmann-Verteilung)<br />

• Strahlung wird spontan und unabhängig voneinander von einzelnen Atomen emittiert<br />

Folge:<br />

• zeitliche Inkohärenz: nicht monochromatische, sondern spektrale Emissionen (viele Wellenlängen).<br />

• räumliche Inkohärenz: ausgedehnte Lichtquelle, Licht kann nicht auf kleine Durchmesser fokussiert<br />

werden (ungerichtete Emission)<br />

• Statistik: Die Strahlung erreicht einen Beobachtungspunkt in Form von Photonenklumpen<br />

Licht dieser Art ist ohne weitere Maßnahmen nicht interferenzfähig<br />

Laser :<br />

• zeitliche Kohärenz hoher Ordnung: monochromatische Strahlung<br />

• räumliche Kohärenz hoher Ordnung: nahezu ideale ebene Welle, kann also sehr fein fokussiert<br />

werden (sehr kleiner Öffnungswinkel).<br />

• Statistik: Die Photonen werden sehr gleichmäßig emittiert und erreichen einen Beobachtungspunkt<br />

nahezu in äquidistanten Zeitabständen (feste Phasenbeziehungen der emittierten Wellenzüge).<br />

Wichtig für die Materialbearbeitung ist vor allem die Eigenschaft, hohe Leistungen auf kleinste<br />

Geometrien fokussieren zu können. Die hohe Kohärenz wird in der Messtechnik benötigt.<br />

Kapitel 3: Strahl-Stoff-Wechselwirkung<br />

Energieerhaltung: Reflexion+Absorption+Transmission = 1<br />

§ Absorption (Entscheidend für die Materialbearbeitung) tritt vor allem an der Oberfläche auf<br />

§ Die Reflexion ist der Verlustfaktor in der Materialbearbeitung<br />

Modellvorstellung: Atome im elektromagnetischen Feld<br />

schwingende Ladungen => Hertzsche Dipolstrahlung<br />

Dämpfung => Absorption von Strahlung => Wärme<br />

Reflexion und Brechung:<br />

Jeder Punkt einer Welle kann als Ausgangspunkt einer neuen Kugelwelle betrachtet werden.<br />

(Huygenssches Prinzip 1678)<br />

konstruktive Interferenz in Brech-/Reflexionsrichtung, destruktive Interferenz sonst!<br />

Reflexion: Einfallswinkel = Austrittswinkel<br />

Totalreflexion: sinαg = n2/n1 (Grenzwinkel)<br />

Brechung: Snellius: n1 sinα1 = n2 sinα2<br />

Dipolstrahlung: Gegeneinander schwingende elektr. Ladungen senden von sich aus Dipolstrahlung aus.<br />

Dipol strahlt nicht senkrecht zur Dipolachse.<br />

Brewsterwinkel:<br />

Licht mit einer Polarisation parallel zur Zeichnungsebene, welches mit dem Brewsterwinkel einfällt, wird<br />

nicht reflektiert. Das Licht dringt vollständig durch die Oberfläche. Dagegen wird Licht mit senkrechter<br />

Polarisation auch teilweise reflektiert. Das reflektierte Licht ist vollständ ig linear polarisiert.<br />

Winkel- und temperaturabhängiger Reflexionskoeffizient:

Nutzung des Brewstereffekts:<br />

– LS-Schneiden (einkoppeln des Strahls unter hohem Einfallswinkel => erhöhte Absorption)<br />

– LS-Tiefschweißen (einkoppeln in Dampfkapillare unter hohem Einfallswinkel)<br />

– s-polarisationschweißen (Strahl gelangt durch Vielfachreflexion bis zur eigentlichen Fügestelle)<br />

Absorption von Licht:<br />

Strahlung wird exponentiell geschwächt mit der Eindringtiefe. Bei Metallen Absorptionslänge La im<br />

Nanometerbereich. La ist größer bei durchsichtigen Werkstoffen.<br />

Al und Cu haben einen sehr geringen Absorptionsgrad (< 5%). Nd:YAG- Laserstrahlung wird von<br />

Metallen besser absorbiert als CO2- Laserstrahlung.<br />

Typischer Absorptionsverlauf:<br />

Wärmewirkung des Lasers:<br />

Absorption bei RT: ca. 4% bei Stahl (λ = 10,6µm)<br />

Absorptionslänge sehr klein (typ. 10 - 100 nm) => Absorption an der Oberfläche<br />

– relativ geringe Laserstrahlintensität (I105W/cm²) und/oder Einwirkzeit: Entstehung Schmelzbad<br />

Prozesse, z.B.: z.T. Schneiden, Wärmeleitungsschweißen, Schmelzabtrag, Laserstrahlsintern

Kapitel 4:Das Laserprinzip<br />

Schematischer Aufbau eines Lasers:<br />

Jeder Laser besteht aus den folgenden Systemkomponenten:<br />

• Lasermedium:<br />

Die Laserstrahlung wird in dem Lasermedium durch „stimulierte Emission“ (auch „induzierte<br />

Emission“) erzeugt.<br />

• Pumpenergiequelle:<br />

...liefert die Energie, die notwendig ist, um die für den Laserprozess notwendige Besetzungsinversion<br />

aufzubauen.<br />

• Resonator:<br />

...ist notwendig für die optische Rückkopplung.<br />

...legt die Intensitätsverteilung der Laserstrahlung fest.<br />

• Verlustenergiesenke:<br />

...ist notwendig zur Abführung überschüssiger Wärme, da jeder Laser einen begrenzten Wirkungsgrad<br />

hat (

Besetzungsversion:<br />

Um Lichtverstärkung mittels induzierter Emission zu erreichen, d.h. einen kohärenten Verstärker<br />

herzustellen, muss ein Nichtgleichgewichtszustand, die Besetzungsinversion erreicht werden.<br />

n2 > n1 (mehr Elektronen auf höherem Niveau als auf niedrigerem)<br />

Realisierung der Besetzungsinversion durch optisches Pumpen:<br />

Thermisches Gleichgewicht:<br />

• Die Besetzungszahl der möglichen Zustände nimmt mit höherer Energie gemäß der Fermi-Dirac-<br />

Statistik ab. Diese kann gut durch die klassische Boltzmannverteilung angenähert werden.<br />

• Es liegt keine Besetzungsinversion vor.<br />

• Dies ist der "normale" Zustand, deshalb tritt der Laser-Effekt in der Natur nicht auf.<br />

Lasermedium während des Pumpens:<br />

• Ein höherer Zustand wird durch starkes Pumpen stärker besetzt als ein tieferer.<br />

• Zwischen diesen Niveaus dominiert die Stimulierte Emission<br />

Pumpen: sehr starkes, gezieltes Anregen der Übergänge, z. B. mit einem anderen Laser, Blitzlampe,<br />

Hochfrequenzanregung,...<br />

Eigenarten des Laserlichts:<br />

• Große Lichtintensität: im Impulsbetrieb I > 1010 W/cm2<br />

• Gerichteter Lichtstrahl<br />

• Kleine Bandbreite<br />

• Große Kohärenzlänge<br />

• Ultrakurze Laserpulse möglich (~10-15 s)<br />

Ratengleichungen:<br />

In einem 2-Niveau System, im therm. Gleichgewicht kann keine Besetzungsinversion erreicht werden!<br />

D.h. Ein optisch gepumpter 2-Niveau-Laser kann nicht im Dauerbetrieb funktionieren.<br />

Deswegen:<br />

3-Niveau-System<br />

– Pumpen: Anregung von Zuständen des Grundniveaus in das ausgedehntere Pumpband 3 (um<br />

breitbandiger und damit effektiever pumpen zu können)<br />

– strahlungsloser Übergang in das Niveau 2, kurze Lebensdauer<br />

– induzierte Emission eines Photons durch Rückkehr in den Grundzustand<br />

wichtig: Verhältnis von Lebensdauern zwischen den Zuständen, Übergang 2à1 sehr langsam!<br />

4-Niveau-System:<br />

– einfacher zu realisieren (nicht so starkes Pumpen nötig, weniger Zuständemüssen angeregt werden)<br />

– Pumpen von 1 nach 4 à strahlungsloser schneller Übergang von 4 nach 3 àNiveau 2 ist fast leer, da<br />

deutlich höher energetisch als 1 (kaum thermische Anregung 1 => 2). Deshalb sofort<br />

Besetzungsinversion zwischen 3 und 2! Niveau 3 wird schnell aufgefüllt, Niveau 2 wird schnell<br />

abgeräumt => Laserübergang àschnelle Entleerung von 2 → 1 (kurze Lebensdauer)<br />

Nachteile:<br />

• Größere Energiedifferenz muss überbrückt werden<br />

• Wirkungsgrad geringer als beim 3-Niveau-Laser

Lasermedien und Pumpquellen:<br />

Linienverbreiterung:<br />

– Homogen: Durch strahlungsfreien Übergang (Stoß mit anderen Atomen oder Gitter) Translations-,<br />

Rotation-, Vibrationsenergie => Verbreiterung der Linien => zum Verhindern Kühlung!<br />

– Inhomogen: Dopplerverbreiterung: wegen Bewegung des Atoms während Emission des<br />

Photons Dopplereffekt => Frequenz ändert sich<br />

Kapitel 5:Der Resonator<br />

Um das Laserlicht mit seinen speziellen Eigenschaften herstellen zu können, muss der mögliche<br />

Frequenzbereich des Lichtes limitiert werden.<br />

Das laseraktive Medium und die Eigenschaften des gewählten Energieüberganges E2 -> E1 begrenzen<br />

schon den möglichen Frequenzbereich, aber der optische Resonator dient zur weiteren Einengung.<br />

Ein Resonator ist ein schwingungsfähiges System, das bei Anregung mit harmonischen Wellen bei<br />

bestimmten Frequenzen maximale Schwingungsamplituden / Resonanzen aufweist (z.B. Stimmgabel).<br />

Realisierung der Lichtverstärkung:<br />

– Ein Lasermedium im Zustand der Besetzungsinversion arbeitet als Lichtverstärker.<br />

– Erhöhung der Verstärkung durch optische Rückkopplung => Resonator; das Licht läuft einige Male<br />

zwischen den Spiegeln hin und her und wird exponentiell verstärkt.<br />

– Gleichzeitig werden die einzelnen Wellenzüge „synchronisiert".<br />

Ein Resonator besteht aus:<br />

– zwei Endspiegeln, von denen einer teildurchlässig (transmissiv) ist.<br />

– Der teildurchlässige Spiegel bestimmt die räumliche Struktur der Intensitätsverteilung.<br />

Longitudinale Moden:<br />

Eine Lichtwelle beliebiger Wellenlänge, die zwischen zwei zu 100% reflektierenden Spiegeln hin und<br />

herläuft, wird im allgemeinen durch Beugung aus dem System heraustreten oder, im Falle unendlich<br />

ausgedehnter Spiegel, eine zeitlich und räumlich stark fluktuierende Intensitätsverteilung ergeben.<br />

Eine stehende Welle (d.h. räumlich und zeitlich konstante Feldamplituden) wird in diesem Resonator nur<br />

bei Wellenlängen auftreten, für welche die optische Weglänge im Resonator n×L (n = Brechungsindex des<br />

Mediums) gleich einem ganzzahligen Vielfachen q der halben Wellenlänge λ/2 ist.<br />

Diese stehenden Wellen sind die durch die Ordnungszahl q klassifizierten longitudinalen Moden des<br />

optischen Resonators.<br />

Gütefaktor eones Resonators:<br />

Ein Maß für die Fähigkeit des Systems, Energie zu speichern.<br />

gespeicherte Engerie<br />

Q=2 ˙� ; Q hoch ist gut!<br />

Verluste in einem Umlauf

Charakteristiken eines Resonators:<br />

Zur Beschreibung eines Resonators ist die Definition der Resonatorparameter gi zweckmäßig:<br />

gi := 1-L/ri<br />

Die charakteristischen Größen des Resonators legen das Konzept fest, ob ein stabiler oder instabiler Typ<br />

vorliegt.<br />

– Stabil: Lichtstrahl verlässt den Resonator auch nach unendlich vielen Reflexionen nicht<br />

– Instabil: Lichtstrahl verlässt den Resonator nach einer gewissen Anzahl von Reflexionen<br />

Stabilitätskriterium: 0 < g1g2 < 1<br />

Stabiler Typ<br />

• Vorteil der einfachen Justage und hoher Strahlqualität<br />

• Wichtigste Arten:<br />

1) planar: großes Modenvolumen (hoher Wirkungsgrad), hohe Beugungsverluste, anfällig gegenüber<br />

Dejustagen, Grenzfall des stabilen Resonators<br />

2) schwach konkav: häufigster Typ in der Praxis<br />

3) konzentrisch(sphärisch): weiterer Grenzfall des stabilen Resonators<br />

Instabiler Typ<br />

Vorteile:<br />

– Kein transmissives Element wird benötigt<br />

– Optimale Ausnutzung des laseraktives Mediums<br />

Nachteile durch Beugung am Endspiegel:<br />

– variierendes Intensitätsprofil entlang der Propagationsrichtung<br />

– niedrige Strahlqualität<br />

Beurteilung von Resonatoren: Fresnelzahl<br />

Für NF =1 reproduziert sich das Hauptmaximum. Hohe Beugungsverluste treten bei NF1<br />

verbleiben mehrere Beugungsordnungen im Resonator, so dass die Ausbildung höherer Moden zu<br />

erwarten ist.<br />

Transversale Elektromagnetische Moden (TEM):<br />

Transversale Moden:<br />

– Sie beschreiben die Feldstärkeverteilung in den Ebenen senkrecht zur Ausbreitungsrichtung<br />

(Strahlprofil mit Minima und Maxima)<br />

– Sie werden durch die Bauweise des Resinators (Spiegeldurchmesser, -krümmung und -abstand)<br />

bestimmt<br />

– Die möglichen Schwingungszustände (=Moden) sind Lösungen der Wellengleichung mit den speziellen<br />

Randbedingungen der Resonatorgeometrie<br />

– Die Symmetrie der Resonatorspiegel bestimmt die Symmetrie der Moden<br />

Hermitesche Funktionen (kartesische Symmetrie des Resonators)<br />

Laguerresche Funktionen (radiale Symmetrie des Resonators)<br />

Fazit:<br />

– Strahlgeometrie wird bestimmt durch die Resonatorgeometrie<br />

– Transversale elektromagnetische Moden sind für Strahprofil verantwortlich<br />

– In der Regel wird in der Mitte des Strahls wird in der Regel höhere Intensität gewünscht à TEM00-Mode<br />

(aber hohe Verluste)<br />

– Aufgrund von Verstärkungseffekt können sich Profile untereinander verschieben(Mode-Competition)

Kapitel 6: Die Ausbreitung von Laserstrahlung<br />

Gaußstrahl:<br />

Die Rayleighlänge bzw. Tiefenschärfe des Strahls (zR) ist gekennzeichnet durch den Abstand von der<br />

Strahltaille, bei dem sich die Strahlfläche verdoppelt hat. Die Leistungsdichte (Intensität) am Strahlradius<br />

hat sich entsprechend halbiert. Im Bereich der Rayleighlänge kann der Laserstrahl als nahezu parallel<br />

betrachtet werden.<br />

Als Fernfelddivergenz bezeichnet man den halben Öffnungswinkel des Laserstrahlbündels,der<br />

asymptotisch für große Entfernungen von der Strahltaille erreicht wird. Sie ist jenseits der Rayleighlänge<br />

messbar. Durchschnitt im Fokus größer à kleine Fernfelddivergenz<br />

Strahlqualität:<br />

Ein Maß für die Strahlqualität ist das Strahlparameterprodukt. Es ist definiert als das Produkt aus<br />

Radius der Strahltaille und der Fernfelddivergenz. Dieses sollte möglichst klein sein. Das<br />

Strahlparameterprodukt bleibt bei der Abbildung durch eine fehlerfreie Optik unverändert. Das<br />

theoretische Minimum des Strahlparameterproduktes erreicht nur der Gauß‘sche Strahl.<br />

Um die Strahlqualität eines realen Lasers und damit seine Fokussiereigenschaften zu kennzeichnen, wird<br />

das praktisch erreichte Strahlparameterprodukt zum theoretischen Minimum ins Verhältnis gesetzt. Es<br />

ergibt sich die normierte Strahlkennzahl K. Die Beugungsmaßzahl M gibt an wie viel der gebeugten<br />

Strahlung in den Resonator zurückgespiegelt wird. (0schwierig zu definierende Strahlqualität<br />

Strahldiagnostik:<br />

5x Messung im Nahfeld innerhalb zR<br />

5x Messung im Fernfeld außerhalb der doppelten zR<br />

Strahlparameterprodukt:<br />

– Strahl ist in jedem Punkt zu berechnen<br />

– Vergleich mit Gaußstrahl (um wie viel ist derStrahl schlechter?)<br />

– Welcher Strahlradius ist im Fokus zu erwarten?

Problematik:<br />

Messvorschrift (zR innerhalb und außerhalb) erst nach Messung bekannt!<br />

=> Man misst ungefähr im Fokus<br />

A posteriori ist die Messung dann richtig.<br />

Detektoren für CO2-Strahlung: Pyroelektrischer ~, Dünnfilm-Bolometer, Thermoelement, Quanten~<br />

Kapitel 7: Die Ausbreitung von Laserstrahlung II<br />

Fokussierung Gaußscher Strahlen:<br />

Möglichkeiten zur Erzielung eines kleinen Fokusradius:<br />

– Wahl einer kürzeren Wellenlänge<br />

– Verringerung der Brennweite<br />

– Aufweitung des zu fokussierenden Strahls<br />

– Anwendung einer geeigneten Linsenkombination<br />

Strahlführung:<br />

– Beim Festkörperlaser mittels Lichtleitfaser<br />

– Bei Gaslasern nicht möglich, da die Fasern eine zu hohe Absorption für CO2-Hochleistungslaser haben<br />

=> mit Optiken:<br />

Linsenoptik:<br />

Die Linse ist meist aus sehr giftigem ZnSe mit radioaktiver Antireflexbeschichtung. Verwendung eher als<br />

Laserschneidkopf.<br />

Spiegeloptik:<br />

Die Spiegel sind aus goldbeschichtetem Kupfer. Damit wird ein Reflexionsgrad von bis zu 99,8%<br />

erreicht. Die Strahlengänge werden mit Gas gefüllt. Der dadurch entstehende Druck verhindert, dass von<br />

unten Dämpfe eindringen. Je größer a, desto größer ist der Abbildungsfehler. Verwendung eher als<br />

Laserschweißkopf.<br />

Strahlformung:<br />

Grundelemente für die Strahlführung für CO2-Laser:<br />

– Transmissive Optiken (Linsen, Prismen, Brechnung an Grenzfläche)<br />

– Reflektive Optiken (Spiegel(spärisch, parabolisch, elliptisch, hyperbolisch), Reflexion an Grenzfläche)<br />

Ein Zirkularpolarisator macht aus linear polarisierter Strahlung zirkular polarisierte Strahlung.<br />

Einfluss der Strahlweglänge:<br />

Durch eine Veränderung der Strahlweglänge variiert das Bearbeitungsergebnis àFokusradius und<br />

Fokuslage ändern sich. Je größer die Strahlweglänge, desto kleiner der Fokusradius<br />

Teleskop:<br />

Ein Kepler-Teleskop hat eine höhere optische<br />

Qualität als ein Galilei-Teleskop.<br />

Für einen Einsatz in der Materialbearbeitung<br />

hat das Kepler-Teleskop den Nachteil, dass<br />

sich der Fokus zwischen zwei Linsen befindet.<br />

àEs kommt zu Absorptionseffekten an Luft

Adaptive Optik (AO):<br />

Spiegel, dessen Krümmung sich einstellen lässt.<br />

– fokussierende oder zerstreuende Effekte<br />

– Veränderung der Divergenz des Strahls<br />

AO befindet sich sehr nah am Resonator => Kleine Änderung an AO bewirkt eine große Änderung der<br />

Ausleuchtung der Fokussieroptik.<br />

Adaptive Optiken verschlechtern die Fokussierbarkeit des Strahls. Es treten Abbildungsfehler auf. Durch<br />

kleinere Strahldurchmesser < 40mm versucht man, Fehler klein zu halten.<br />

Lichtleitfasern:<br />

Im Kern: hoher Brechungsindex<br />

Im Mantel: niedriger Brechungsindex<br />

à Wegen Totalreflexion wird Strahlung im Kern geleitet<br />

Grenzwinkel αmax: Numerische Apertur<br />

Gebogene Faser:<br />

Im Bereich der Krümmung werden die Einfallswinkel kleiner => Reduzierung der Strahlqualität<br />

Bei gebogenen Fasern kann Strahlung austreten =>Neue Numerische Apertur (NA) abhängig von Dicke<br />

und Krümmungsradius<br />

– Je besser die Strahlqualität, desto dünner kann die Faser sein<br />

– Je dünner die Fasern, desto besser die Fokussierbarkeit<br />

Strahlparameterprodukt wird nach Austritt aus Faser größer (außer bei Monomodefaser)<br />

=> Qualität verschlechtert sich<br />

Fasertypen:<br />

– Stufenindexfaser: Intensität überKern konstant, Verwendung in Materialbearbeitung<br />

– Monomodefaser: Nur Gauß-Mode kan eingekoppelt werden<br />

– Gradientenindexfaser: Intensität im Kernzentrum größer<br />

Kapitel 8:Gaslaser<br />

Eigenschaften von Gaslasern:<br />

– Art des aktiven Mediums: Gas, Gasgemische<br />

– Thermodynamische Parameter im Lasergas: Druck, Temperatur -> Dichte<br />

– konstruktiven Aufbau:Resonatoranordnung: linear, gefaltet<br />

Gasströmung und Kühlung: axial-, radial geströmt, diffusionsgekühlt, rod-, slab-<br />

Anordnung<br />

Spezifische Eigenschaften im Vergleich zu Flüssigkeits-, Festkörper- und Halbleiterlasern:<br />

– niedrige Dichte des aktiven Mediums: (Gas-)Druck (10-10 4 Pa)<br />

=> langer Verstärkungsweg, große Abmessungen<br />

– homogenes aktives Medium<br />

=> bessere Strahlqualität<br />

– schneller Gasaustausch, effektive Kühlung<br />

=> hohe cw-Leistung<br />

Termschema der Excimer-Laserübergänge<br />

Excimere sind Moleküle, die nur in angeregten Zuständen existieren können (EXCited dIMER oder<br />

EXCIted state comPLEX)<br />

– dimer := Molekül aus zwei identischen Atomen<br />

– complex := Molekül aus verschiedenen Atomen<br />

EXCIMER heute gebräuchlich für beide Molekülarten ( auch mehratomige Verbindungen )<br />

Excimer-Laser: Edelgas-Halogen-Verbindungen. Wird ein Edelgas angeregt, so wird ein Elektron in eine<br />

vorher leere äußere Schalegehoben. Damit verhält sich das Atom ähnlich einem Alkali-Atom.Das Atom<br />

kann dann Bindungen mit Halogeniden im angeregten Zustand eingehen.Für Laser kommen als Edelgase<br />

Argon, Krypton und Xenon, als Halogene Fluor, Chlor und Brom in Frage. Das untere Laserniveau ist<br />

antibindend, zerfällt also sofort (der Grundzustand ist also prinzipiell unbesetzt). Dadurch sind Excimere<br />

ideal als laseraktive Medien geeignet, weil ohne Schwierigkeit eine Besetzungsinversion erreicht wird.<br />

=> hoher Wirkungsgrad möglich ~ 1-10%

Schema zur Anregung gepulster Gaslaser:<br />

Im Kondensator findet eine starke Entladung statt. Die Elektronen stoßen auf ihrem Weg zwischen den<br />

Platten auf Gasteilchen => Anregung. Zur Vermeidung von Photodissoziation wird das Gas umgewälzt.<br />

VIS-Gaslaser: (Strahlung im sichtbaren Bereich) (Ar+, Kr+, HeNe)<br />

– Bei sichtbaren Lasern Emission durch Elektronenübergang (Bei UV-Laser Übergang von gebundenen<br />

zu nicht gebundenen Atomen)<br />

– Leistung von VIS-Lasern gering im Vergleich zu CO2-Lasern<br />

– Gute Strahlqualität<br />

– Wirkungsgrad sehr gering<br />

IR-Gaslaser:<br />

Emission von Laserstrahlung durch<br />

– Übergänge zwischen Rotations-Niveaus von Molekülen<br />

Schwingungszustände bleiben unverändert<br />

relativ kleine Energiedifferenzen, Emission im fernen Infrarot (FIR)<br />

25 µm< λ < 1 mm (H2O, D2O, CH3F, HCN, ICN, ...)<br />

Leistung: 100 mW - 1 W<br />

Anwendungen insbesondere in der Spektroskopie<br />

– Übergänge zwischen Vibrations-Rotations-Niveaus von Molekülen<br />

Schwingungszustände verändern sich<br />

höhere Energiedifferenzen<br />

5 µm < λ < 30 µm (CO, CO2,...)<br />

Leistung: 1 W - 100 kW<br />

Anwendung insbesondere in der Materialbearbeitung<br />

Hinzumischen von 2. Gas<br />

Helium zum Kühlen; CO2 sehr teuer in technischer Reinheit (ohne Verunreinigungen wie CO);<br />

N2-Gas: N2-Gas wird über Elektronenstöße angeregt àN2 regt über Schwingungen CO2 an àEnergie-<br />

Niveau liegt auf Höhe von CO2 NiveauàLaserübergang<br />

Umweg weil:<br />

– Wirkungsgrad wird enorm erhöht<br />

– Anregung von N2 leichter<br />

– Zu hohe Dichte von CO2-Molekülen führt dazu, dass CO2 untereinander stoßen und Energie zu<br />

schnell abgeben<br />

CO2-Laser:<br />

– Energieeffizienz sehr hoch => in Übergang geht ca. 1/3 der Energie<br />

– Hohe Wirkungsgrade zwischen 10% und 20%<br />

– Hohe Strahlqualität<br />

Anregungstechniken für den CO2-Laser:<br />

– Gleichstromanregung: Heißes Gas trifft auf Elektroden àVerunreinigungen können sich an<br />

Spiegel ablagern<br />

– Hochfrequenzanregung: Elektroden sind außerhalb der Röhre àLebensdauer von Röhren<br />

wird verlängert<br />

Erhöhung der Laserleistung bei CO2-Lasern mit Gasströmung:<br />

– Erhöhung der Anzahl von Entladungsrohren (Grenze: maximale Resonatorlänge)<br />

=>gefaltete Resonatoren (übliche Bauweise bei cw-Hochleistungslasern)<br />

– Steigerung des Betriebsdrucks (Grenze: Entladungsstabilität)<br />

=>TEA-CO2-Laser (gepulste Systeme mit hohen Pulsspitzenleistungen, erhöhte Leistung durch Betrieb<br />

unter höherem Druck)<br />

– Steigerung der Querschnittsfläche (Grenzen: Strahlqualität, Entladungsstabilität)<br />

CO2-Slablaser:<br />

Gas zwischen zwei Elektrodenflächen;Instabiler Resonator (Strahl tritt seitlich von Spiegel aus); Flacher<br />

Aufbau; Hohe Strahlqualitäten

Energieflußdiagramm eines typischen 7 kW-cw-CO2-Lasers:<br />

Energieaufnahme 74kW = Klimatisierung 2kW<br />

Gebläse 17kW<br />

HF-Anregung 15kW<br />

Gaskühlung 33kW<br />

Laserstrahlung 7kW<br />

Wirkungsgrad =9%<br />

Kapitel 9:Festkörperlaser<br />

Eigenschaften von Festkörperlasern:<br />

– Art des aktiven Mediums: Dotierte Isolatoren: Ionen seltener Erden oder Übergangmetalle in<br />

nichtleitenden Wirtskristallen<br />

– Anregung: optisches Pumpen mit<br />

– breitbandigen Edelgas- oder Halogenlampen (200-1000 nm)<br />

– schmalbandigen Halbleiterlaser(806 nm)<br />

– Konstruktiven Aufbau: Wassergekühlter Laserstab (flow-tube), Pumplichtreflektor, Faserkopplung<br />

Spezifische Eigenschaften im Vergleich zu Gas-, Flüssigkeits- und Halbleiterlasern:<br />

– Dichte der laseraktiven Ionen ca. 1019 cm-3 (Gaslaser ca. 1015 - 1017 cm-3)<br />

– Hohe Leistungen, kurze Pulse, effiziente Frequenzverdopplung, Thermische Linse<br />

– flexible Strahlführung durch Faseroptiken<br />

Nd:YAG-Laser:<br />

Eine Kryptondampflampe hat ihre Intensitätsspitzen ungefähr dort, wo Nd:YAG große Absorption hat<br />

à gut für Anregung geeignet<br />

Effizienz bei Pumpen durch Lampen relativ gering<br />

à Halbleiterlaser können genau in Energie-Niveaus hineinpumpen<br />

Prinzipieller Aufbau eines lampengepumpten Nd:YAG-Lasers:<br />

Durch die Doppelellipsenform wird erreicht,<br />

dass jeder ausgesendete Blitz in die Mitte<br />

desLaserstabes trifft.<br />

Energieflußdiagramm eines typischen 2 kW-cw-Nd:YAG-Lasers<br />

Energieaufnahme 100kW = Thermische Verluste Lampen 50kW<br />

Absorption (Wärme): Kavität 30kW<br />

Kühlwasser und flow tubes 7kW<br />

Laserstab 5kW<br />

Optische Verluste: Reabsorption in den Lampen 5kW<br />

Fluoreszenz 0,4kW<br />

Resonatorverluste 0,6kW<br />

Laserstrahlung 2kW<br />

Wirkungsgrad 2-3%<br />

Moderne Nd:YAG-Laser haben heute einen Wirkungsgrad = 15%<br />

Strahlführung:<br />

Je besser die Strahlqualität, desto dünner das Lichtleitkabel, das verwendet werden kann.

Thermische Linse:<br />

Da die Temperatur über den Querschnitt nicht konstant ist,<br />

verändert sich auch die Brechzahl. Die optische Weglänge ist<br />

aufgrund des Temperaturprofils im Inneren des Laserstabes<br />

größer als am Rand. Der Laserstab wirkt daher wie eine Linse<br />

und verändert die Resonatorparameter.Die Thermische Linse<br />

beschränkt die maximale Pumpleistung!<br />

Vermeidung der thermischen Linse:<br />

– Erhöhung der Wärmeleitfähigkeit des Wirtskristalls<br />

Auswahl des Wirtskristalls ist immer Kompromiss unterschiedlicher Eigenschaften. Heute am<br />

gebräuchlichsten bei Nd-Lasern: YAG-Kristall<br />

– effizientes Pumpen mit Diodenlasern (Steigerung des Wirkungsgrades auf ca. 20-30%, da<br />

Quantenwirkungsgrad > 50%; verbesserte Strahlqualität durch Verringerung der Thermischen Linse)<br />

– Optimierung der Kühlungsmöglichkeit<br />

– Scheibenlaser<br />

– Faserlaser<br />

– Slablaser<br />

– gepulster Betrieb (Kühlung zwischen den Pulsen)<br />

Nd:Glas-Laser:<br />

Vorteile von Glas: hoch dotierbar, in größeren Abmessungen herstellbar als YAG<br />

Nachteile von Glas: geringe Wärmeleitfähigkeit, nur gepulst mit geringen Repititionsraten betreibbar<br />

Anwendungen: Höchstleistungslaser z.B. Für Kernfusion<br />

Kühlung durch Verringerung des Volumens im Verhältnis zur Oberfläche<br />

Deswegen:<br />

Prinzip des Scheibenlasers:<br />

Prinzip des Faserlasers:<br />

(nur Gauß-Mode möglich)

Prinzip des Slablasers:<br />

(industriell nicht erfolgreich)<br />

Anwendungen von Nd:YAG-Lasern:<br />

Schweißen, Löten, Trennen, Bohren, Abtragen, Trimmen, Beschriften, Oberflächenbearbeitung<br />

Femtosekundenlaser:<br />

Bei breitbandigen Laserübergängen (Ti:Saphir: λ < 700 nm - λ > 1000 nm) können gleichzeitig mehrere<br />

longitudinale Moden im Resonator anschwingen. Bei fester Phasenbeziehung<br />

=> Interferenz => kurze Pulse<br />

Kapitel 10:Diodenlaser<br />

Eigenschaften von Halbleiterlasern:<br />

Art des Mediums: Schichtaufbau von Mischungshalbleitern (Ga-As Pb-Te) zur räumlichen Lokalisierung<br />

von elektrischen Übergängen und optischer Lichtausbreitung<br />

Spezifische Eigenschaften im Vergleich zu Gas-, Flüssigkeits- und Festkörperlasern:<br />

– extrem kleine Abmessungen (Länge =< 0,5 mm, Fläche = 0,2 x 0,2 mm 2 )<br />

– einfache, effektive Anregung und damit Modulierbarkeit<br />

– großer Spektralbereich (0,5 - 30 µm)<br />

– flexible Strahlführung durch Faseroptiken<br />

– geringe Kosten<br />

– hoher Wirkungsgrad (ca. 50%)<br />

– relativ schlechte Strahlqualität bei Hochleistungssystemen<br />

– schnell (wichtig für Informationsübertragung)<br />

– Intensität von Diodenlasern nimmt mit zunehmender Leistung ab<br />

Anwendung:<br />

Wichtigste: Pumpen von Festkörperlasern<br />

Direkte: Oberflächenhärten, Löten, Kunststoffschweißen<br />

Halbleiter:<br />

Unterteilung eines Festkörpers in Valenz- und Leitungsband.<br />

– n-dotiert: Elektronenüberschuß, Elektron bewegt sich im Leitungsband<br />

– p-dotiert: Elektronenmangel, Fehlstelle (positiv) wandert im Valenzband<br />

Zusammenfügen von n- und p-dotiertem Halbleiter => Ladungsträger diffundieren an den Grenzflächen.<br />

Diffusion bildet sich so lange aus, bis Diffusionskraft nich mehr groß genug ist, um gegen die Raumladung<br />

anzukommen<br />

Anlegen von Spannung: Elektronen springen vom Leitungs- ins Valenzband => Photonenemission<br />

Höhere Spannung: Elektronen werden durch die Spannung immer wieder abgesaugt. Es entsteht eine<br />

Besetzungsinversion<br />

=> Laserbetrieb

Aufbau einer Laser-Diode:<br />

Eine Laserdiode besteht aus der Verbindung eines stark dotierten n-Halbleiters mit einem p-Halbleiter. Im<br />

thermischen Gleichgewicht liegt die Energie der Elektronen (Ferminiveau) in der n-Schicht innerhalb des<br />

Leitungsbandes und in der p-Schicht im Valenzband. Durch Anlegen einer Spannung in der Größe der<br />

Bandlücke (U=Eg/e) werden Elektronen von der n-dotierten Seite, bzw. Löcher von der p-dotierten Seite<br />

in den p-n-Übergang geschoben. Innerhalb des pn-Übergangs können nun Elektronen im Leitungsband mit<br />

Löchern im Valenzband rekombinieren. Dabei emittieren sie Photonen der Energie der Bandlücke Eg<br />

durch spontane Emission (Leuchtdiode). Durch Erhöhung des angelegten Stromes wird sowohl die<br />

Elektronenkonzentration der ndotierten Seite als auch die Löcherkonzentration der p-dotierten Seite<br />

erhöht, so dass es ab einer bestimmten Stromstärke (I - threshold; Schwellstrom) zur Besetzungsinversion<br />

kommt (die Wahrscheinlichkeit für die Rekombination eines Elektron-Lochpaares durch stimulierte<br />

Emission liegt höher als für die Anhebung eines Elektrons in das Leitungsband durch Absorption). Als<br />

Resonator der Laserdiode dienen die geschliffenen und polierten Endflächen des Halbleiters. Es tritt also<br />

stimulierte Emission ein und die Lichtleistung nimmt sprunghaft zu. Eine Laserdiode kann sowohl gepulst,<br />

als auch cw betrieben werden. Insbesondere ermöglicht die lineare Abhängigkeit zwischen Laserleistung<br />

und Diodenstrom (=Injektionsstrom) eine einfache Leistungsregelung.<br />

– Homostrukturlaser: p- und n-Schicht aus demselben Material, nur unterschiedlich dotiert. Führung des<br />

Strahls in der laseraktiven Schicht ist kaum gegeben - Strahl kann in nicht laser-aktive Bereiche<br />

eindringen dadurch entstehen Verluste und ein hoher Schwellstrom wird benötigt - cw-Betrieb nicht<br />

möglich<br />

– Doppelheterostruktur: Aktive Zone aus 0,1...0,5 µm dicker GaAs-Schicht und einem p-GaAlAs und n-<br />

GaAlAs Übergang. Durch geeignetes Profil des Brechungsindex wird Strahl genauer in der aktiven<br />

Zone geführt, dadurch entstehen wesentlich geringere Verluste und ein um den Faktor 100 geringerer<br />

Schwellstrom wird benötigt - cw-Betrieb möglich<br />

– Streifenlaser: Seitliche Führung des Stromes und der Strahlung in der aktiven Schicht. Verringerung<br />

der Anregungsströme und Verbesserung der Strahleigenschaften. Durch Streifenstruktur verbesserte<br />

Einkopplung in optische Fasern<br />

Typische Kennlinie einer Laserdiode:<br />

Der Bereich 0 < I < Ith ist der Leuchtdiodenbereich<br />

Hochleistungs-Diodenlaser:<br />

EinzelemitternàDiodenlaserbarrenàDiodenlaserstack<br />

P bis 10 kW bei Zusammenschaltung<br />

Aufbau eines Dioden-Lasers:<br />

Doppel-Heterostruktur-Diodenlaser:<br />

Löcher bzw. Elektronen werden in die ca. 0,5 µm breite aktive GaAs-Schicht injiziert. Der Aufbau der<br />

Doppel-Heterostruktur hat zwei Konsequenzen:<br />

– Die Energielücke nimmt monoton in der GaAlAs Schicht zu und wirkt als Potentialbarriere für einen<br />

Energieübergang außerhalb der eigentlichen laseraktiven Schicht.<br />

– Der Brechungsindex wird außerhalb der laseraktiven Schicht größer und wirkt als Lichtwellenleiter um<br />

die Effizienz der optisch rückgekoppelten Strahlung zu erhöhen.<br />

Mehrere solcher Laserdioden werden möglichst dicht nebeneinander zu einem Barren angeordnet.<br />

Das Strahlprofil einer Laserdiode ist elliptisch, da das Auskoppelfenster rechteckig ist, und die<br />

Laserstrahlung am Auskoppelfenster gebeugt wird. (Halbwinkel: fast axis: ca. 45 °; slow axis: ca. 7 °)

Wellenlängen- und Polarisations-Multiplexing:<br />

Beim Wellenlängen-Multiplexing werden verschiedene Wellenlängen überlagert.<br />

Beim Polarisations-Multiplexing werden nur bestimmte Polarisationsrichtungen überlagert.<br />

=> Erhöhung der Laserleistung bis zu einem Faktor 10<br />

Hochleistungs-Diodenlaser:<br />

Die Kopplung von einzelnen Laserdioden zu einem Diodenlaser-Stapel wird durch unterschiedliche<br />

Strategien realisiert:<br />

– Kopplung in mehrere Glasfasern, die dann zu einem dichten Bündel vereint werden<br />

– Überlagerung der einzelnen Teilstrahlen über Treppenspiegel oder Prismen.<br />

Hochleistungs-Diodenlaser müssen aktiv gekühlt werden, um die entstehende Verlustwärme<br />

abzuführen.<br />

Kapitel 11: Messtechnik<br />

Einsatzgebiete der Lasermesssysteme:<br />

- Biochemische Sensorik<br />

- Umweltschutz<br />

- Materialprüfung, Fertigungsmesstechnik<br />

- Medizin<br />

Vorteile optisch messen:<br />

Berührungslos, hohe räumliche und zeitliche Auflösung, auch im Vakuum oder unter erschwerten<br />

Bedingungen (hohe Temperaturen, Strömungsverläufe in Verbrennungsmotoren) möglich<br />

Anwendungen:<br />

- Justier- und Längenmesstechnik (Laserjustiertechnik, Abstands- und Dickenmessung,<br />

Entfernungsmessung)<br />

- Messungen an bewegten Objekten (Geschwindigkeitsmessung mittels Doppler-Effekt, LDA, PDA,<br />

Kurzzeit- und Hochgeschwindigkeitsphotographie)<br />

- Interferometrische Messtechnik (Schichtdickenbestimmung, Längenmessung, Holographische<br />

Interferometrie, Interferometrie, ESPI)<br />

- Analyse und Photochemie<br />

Justier- und Längenmesstechnik:<br />

Laserjustiertechnik Vorteile:<br />

- Beobachtung durch Fernrohre entfällt<br />

- Bezugslinie oder –ebene ist an der benötigten Stelle vorhanden<br />

- Einmannbedienung ist möglich<br />

- Starke Reduzierung der Messzeiten und des technischen Aufwandes<br />

- Automatisierbar<br />

- Genauigkeit übertrifft die der konventionellen Methoden, besser als 10 -6 rad<br />

- Überbrückbare Entfernungen sind größer<br />

Lasertriangulation:<br />

Das verwendete Verfahren ist eine weitere Entwicklung des Triangulationsverfahrens. Hier wird der<br />

Laserstrahl unter einem gewissen Winkel auf das Objekt gerichtet, und von dort aus zurückgeworfen.<br />

Aus dem Abstand zwischen Ausgangspunkt und dem Lichtpunkt auf der Oberfläche lässt sich die<br />

Entfernung zum Objekt berechnen. Das System wird zum Steuern von Robotergreifarmen verwendet.

Um den Automatisierungsgrad zu erhöhen, ist es notwendig, dass die Maschinen Entscheidungen immer<br />

öfter selber treffen können. Damit ein Computer die Entfernung und den Weg, auf dem er sich dem<br />

Werkstück nähern soll, berechnen kann, benötigt er ständig Informationen über den Abstand des<br />

Greifarmes zum Objekt. Aus diesem Grund werden die Roboter mit einer ganzen Fläche an<br />

lichtempfindlichen Sensoren (Quadranten-Fotodiode, Lateraleffekt-Diode, CCD-Kamera) ausgestattet,<br />

die es erlauben im Bereich von null bis fünf Metern den Abstand auf einen Hundertstelmillimeter genau<br />

zu bestimmen.<br />

Elektronisches Autokollimationsfernrohr:<br />

Zur Messung von Drehwinkel oder<br />

Verkippung einer Oberfläche<br />

Entfernungsmessung:<br />

durch Laufzeitmessung oder durch Phasenvergleich<br />

Nach der Art der Modulation sind drei Verfahren zu unterscheiden:<br />

- Sinusförmige Intensitätsmodulation: Die Laufzeit bewirkt eine Phasenverschiebung, die als<br />

Messgröße dient. Das erste Gerät dieser Art wurde 1928 entwickelt, um die Lichtgeschwindigkeit zu<br />

messen.<br />

- Impulsmodulation: Die Laufzeit eines kurzen Lichtimpulses dient als Messgröße. In Analogie zum<br />

Radar (Radiofrequency Detection and Ranging) spricht man deshalb von Lidar (Light Detection and<br />

Ranging). Das erste Gerät wurde 1938 eingesetzt, um Wolkenhöhen zu bestimmen.<br />

- Frequenzmodulation: Man verwendet das gleiche Verfahren wie beim FM-CW-Radar. Das<br />

kontinuierlich ausgesendete Licht erhält eine zeitabhängige Frequenzmodulation. Beim Mischen des<br />

zurückreflektierten und des gesendeten Lichtes auf einem Photodetektor entsteht dann eine von der<br />

Messentfernung abhängige Differenzfrequenz. Das Verfahren, das nur mit kohärentem Licht<br />

durchführbar ist, hat bisher keine praktische Bedeutung erlangt und wird daher nicht im Einzelnen<br />

behandelt<br />

Messung an bewegten Objekten:<br />

Doppler-Effekt: Trifft ein Lichtstrahl auf eine bewegte Oberfläche, verändert sich die Frequenz des von<br />

der Oberfläche zurück gestreuten Lichtes. Die Veränderung der Frequenz (Lichtwellenlänge) ist<br />

proportional zur Geschwindigkeit der Materialoberfläche. Man nutzt also das stark monochrom und<br />

hoch kohärente Licht des Lasers aus.<br />

Laser - Doppler – Anemometrie(LDA):<br />

zur Bestimmung von Fließgeschwindigkeiten<br />

Direkte Ausnutzung des Doppler-Effekts schwierig, da die Frequenzverschiebung gegenüber der<br />

Lichtfrequenz selbst für hohe Teilchengeschwindigkeiten sehr klein ist, daher sog. Zweistrahl-<br />

Anordnung.<br />

Phasen – Doppler – Anemometrie(PDA): Erweiterung der LDA<br />

Gleichzeitige Messung der Geschwindigkeit (3 Komponenten), Partikelgröße (0,5 µm - mehrere mm),<br />

Massenfluss, Konzentration, usw.<br />

Partikel streut das Licht der 2 Laserstrahlen. Die 2 gestreuten Strahlen interferieren, und ergeben einen<br />

Interferenzstrahl, dessen Frequenz proportional ist zu der Geschwindigkeit des Teilchens. Die 2<br />

Detektoren erhalten die 2 Strahlen mit unterschiedlichen Phasen. Die Phasenverschiebung zwischen den<br />

2 Signalen ist proportional zu dem Durchmesser des Teilchens.<br />

Kurzzeit- und Hochgeschwindigkeitsphotographie:<br />

Mit Lasern lassen sich sehr kurze Belichtungszeiten in der Größenordnung einer Pikosekunde (10 -12 s)<br />

erreichen. Hohe Pulsfolgefrequenzen → Bilder können im Abstand von Nanosekunden aufgenommen<br />

werden. Durch Fokussieren des Laserstrahls lassen sich Bilder mit sehr hoher Auflösung herstellen.

Interferometrische Messtechnik:<br />

Interferometrische Messungen gehören zu<br />

den genauesten der Messtechnik.<br />

Michelson-Interferometer:<br />

Gemessen werden können Länge,<br />

Geschwindigkeit, Kippwinkel,<br />

Rauheitsprofile von Oberflächen<br />

Holographische Interferometrie:<br />

Holographie ist eine Methode, Objekte dreidimensional abzubilden. Die Informationen über das Objekt<br />

werden dauerhaft auf speziellem Filmmaterial gespeichert. Bei der Belichtung des Objekts während der<br />

Aufnahme wird das Laserlicht je nach Form des Gegenstandes reflektiert. Da bei der Überlagerung<br />

zweier Wellen Verstärkungen und Auslöschungen des Lichts auftreten, bilden die Objektwellen, die<br />

vom Gegenstand reflektiert werden zusammen mit der Referenzwelle des zweiten Strahls auf dem Film<br />

ein individuelles Muster aus sich überlagernden Kreisen. Das Bild des Objekts wird also nicht wie bei<br />

einer Fotographie direkt auf den<br />

Film abgebildet. Vielmehr werden die vom Objekt erzeugten Wellenfronten, also die Lagen der vom<br />

Objekt gestreuten Lichtwellen aufgezeichnet. Daher enthält das Hologramm wesentlich mehr<br />

Informationen als ein normales Foto, bei dem nur die Amplitudenverteilung, also die Intensität des<br />

Lichts, nicht aber die Phasenverteilung gespeichert wird. Zur Betrachtung des Hologramms benötigt<br />

man einen Laser mit derselben Wellenlänge wie der bei der Aufnahme verwendete.<br />

Arten von Hologrammen:<br />

- Denisyukhologramm (Weißlichtreflexionshologramm)<br />

- Transmissionshologramme (gute räumliche Tiefe, Licht muss durch das Hologramm zum<br />

Betrachter)<br />

- Regenbogenhologramm(Weißlichthologramm, bekannteste und gängigste Art, gute Lichtstärke und<br />

räumliche Tiefe, vertikale Parallaxe fehlt, Herstellung: Transmissionshologramm (Master) -><br />

Hologramm vom Masterhologramm)<br />

- Bildebenenhologramme (Weißlichtreflexionshologramm, Objekt schwebt in Filmebene)<br />

- Multiplexhologramm (Bewegungen darstellbar)<br />

- Prägehologramme(auf Kreditkarten, sehr Fälschungssicher wegen hohem Herstellaufwand)<br />

Schwingungen gut messbar (Gitarre, Glocke)<br />

Electronic-Speckle-Pattern-Interferometry (ESPI):<br />

Speckleinterferometrie: 2 Aufnahmen: Ausgangszustand + Veränderter Zustand → Interferogramm;<br />

Die ESPI-Methode gestattet die unmittelbare Messung der statischen oder dynamischen Verformung der<br />

Oberfläche von beliebigen Objekten. Vorteile im Gegensatz zur herkömmlichen Holographie sind die<br />

automatische Datenerfassung, die schnelle Bildauswertung und die Bestimmung und Interpretation der<br />

zu messenden physikalischen Größen. Bei der ESPI wird die Objektoberfläche auf einem CCD-Sensor<br />

abgebildet. Gleichzeitig zur Objektwelle wird die CCD-Sensorfläche mit einer Referenzwelle<br />

beleuchtet. Da Objektwelle und Referenzwelle interferenzfähig sind, ändert sich die<br />

Intensitätsverteilung des Speckles, wodurch sich ähnliche Verfahren wie in der holographischen<br />

Interferometrie realisieren lassen.<br />

Analyse und Photochemie:<br />

- Konzentrationsmessung mit Lidar (Laser- Wellenlänge auf Hauptabsorptionsline des Gases<br />

einstellen, Anteil des absorbierten Lichts messen) oder Resonanz-Ionisations-Spektroskopie RIS<br />

(wie Lidar, nur Energie des Lasers so hoch, das Atome ionisiert werden, Messung z.B. über<br />

Geigerzähler, 1 Teil auf 100 Milliarden andere nachweisbar).<br />

- Temperaturmessung mit Dopplereffekt (Temperatur = Teilchenbewegung); z.B. Temperatur in<br />

Plasma messbar

Kapitel 12: Lasersicherheit<br />

Einteilung:<br />

- Primäre Gefährdungspotentiale: Laserstrahl (direkte Bestrahlung von Auge/Haut, Reflexionen)<br />

- Sekundäre Gefährdungspotentiale: - Bearbeitungsprozess: Sekundärstrahlung (Röntgen, UV) und<br />

Emission (Rauch, Staub, Aerosol, Gas)<br />

- Werkzeugmaschine: elektr. Und mech. Gefahren<br />

- Schutzmaßnahmen: Apparative, Bauliche, Organisatorische<br />

Primäre GP:<br />

Einfallende Strahlung wird an Haut gestreut, absorbiert, zurückgestreut (ca. 40%-50%)<br />

UV: starke Absorption, geringe Eindringtiefe; Hautalterung, Hautkrebs<br />

VIS: größte Eindringtiefe; therm. Wirkung, photochem. Prozesse<br />

IR: Eindringtiefe wird kleiner; Verbrennungen<br />

Auge:<br />

UV: Absorption an Hornhaut/Linse; Grauer Star, Entzündung der Hornhaut/Bindehaut<br />

VIS: hohe Gefährdung der Netzhaut; photochem. Und therm. Wirkung; Lidschlussreflex<br />

IR: kein Lidschluss; Absorption in Netzhaut bis Hornhaut, therm. Schäden<br />

Photoablation: Bestrahltes Gewebe wird verdampft; Korrektur der Hornhaut möglich<br />

Photodisrution: Ionisation->Plasma->Druckwelle; z.B. Zertrümmern von Nierensteinen<br />

Laserklassen:<br />

Sekundäre GP:<br />

- Gefährdungen, die durch menschliche Faktoren entstehen (Fahrlässigkeit, Missachtung von<br />

Warnhinweisen, Nichtvertrautheit, eingeschränkte Bedienfähigkeit z.B. durch Alkohol)<br />

- Gefährdungen durch äußere Einflüsse (Temperatur, Stöße, Stäube, elektromagn., Steuerung)<br />

- Inhärente Gefährdungspotentiale (mech./elektr., Sekundärstrahlung, Warme, Vibration)<br />

- Gefährdungen durch Emission<br />

<strong>Zusammenfassung</strong>: sekundäre Gefährdungspotentiale<br />

- "sekundär" bedeutet nicht nebensächlich oder vernachlässigbar<br />

- Rauch und Stäube sind kein laserspezifisches Problem<br />

- Bearbeitung von organischen Materialien ist aufgrund der Vielfalt der zu erwartenden Stoffe und<br />

ihres Gefährdungspotentials kritisch zu bewerten

- Abschätzung der Belastung ist auch mit einfachen Mitteln möglich (Arbeitsplatzanalyse)<br />

- im Zweifelsfall Arbeitsplatzmessungen durch ein qualifiziertes Institut durchführen lassen (z.B.<br />

LGA)<br />

Schutzmaßnahmen:<br />

- Apparativ: Gehäuse, Sicherheitsverriegelungen, Kennzeichnung<br />

- Baulich: Abgrenzung des Laserbereichs, Kennzeichnung, Auswahl geeigneter Materialien<br />

- Organisatorisch: Anmeldung, Zugangsbeschränkung, Unterweisung, Schutzausrüstung,<br />

Systemanalyse<br />

Unternehmer/Laserschutzbeauftragter: baulich+organisatorisch<br />

Hersteller: apparativ (aber: Unternehmer/Laserschutzbeauftragter: Kontrollpflicht)

Kapitel 2: Urformen<br />

Rapid Prototyping (RP): Schnelle Fertigung von Prototypen mit seriennahen Eigenschaften, signifikant<br />

schneller als der Durchschnitt.<br />

Rapid Manufacturing, Rapid Tooling, Functional Prototyping, Concept Modelling<br />

RP nach Burns:<br />

– subtraktiv (HSC-Fräsen, Erodieren, LS-Abtragen)<br />

– additiv (SLA, SLS, LOM)<br />

– formativ (LS-Biegen, Inkrementelles Umformen)<br />

Additiv:<br />

In der Regel CAD-Modell als Vorlage -> Wird auf dem Rechner in Schichten zerlegt (Slicing) -> An<br />

der Verarbeitungsanlage wird eine Schicht nach der anderen hergestellt -> Schichten werden<br />

zusammengefügt -> Vorgang vollkommen automatisiert<br />

Genauigkeit bei additiven RP-Verfahren, Probleme:<br />

– Sekantenfehler bei Dreieckselemente<br />

– Schichtbildungsfehler ω(siehe Bild)<br />

Schichtdicke klein => Genauigkeit groß, aber Bauzeit lang!<br />

Einfluss der Bauteilorientierung:<br />

Stereolithographie (SLA):<br />

Der Verfahrensablauf bei der Stereolithographie ist ähnlich dem des Laserstrahlsinterns. Anstelle<br />

eines Pulvers wird jedoch mit einem flüssigen Photopolymer gearbeitet. Die wesentlichen<br />

Prozeßschritte sind, wie beim Laserstrahlsintern, das Absenken der Bauplattform um eine<br />

Schichtdicke(1), der anschließende Beschichtungsvorgang(2) und das Belichten der oberen Schicht,<br />

um diese auszuhärten(3). Bei der Stereolithographie entsteht das Bauteil durch eine photochemische<br />

Reaktion und nicht durch das Schmelzen und Erstarren einzelner Bereiche. Es kommt das Prinzip<br />

der Photopolymerisation zur Anwendung. Hierzu wird ein nicht oder nur gering vernetztes Monomer<br />

eingesetzt. Die auszuhärtenden Bereiche werden durch einen Laserstrahl, der die Bauteilgeometrie<br />

abfährt, nacheinander, lokal begrenzt polymerisiert. Laser im UV-Bereich!<br />

Selektives LS-Sintern (SLS):<br />

Temperaturunterschiede im Bauteil während des Bauvorgangs sehr gering => der durch thermisch<br />

induzierte Spannungen verursachte Verzug des Bauteils kann vermieden werden.<br />

Beim Laserstrahlsintern von Metallen ist es nicht möglich, das Pulverbett auf eine Temperatur knapp<br />

unterhalb der Sintertemperatur aufzuheizen. Dies würde bei Metallpulvern, die bereits ab etwa der<br />

Hälfte der Schmelztemperatur zu sintern beginnen (Festphasensintern) und bei Bauzeiten von<br />

mehreren Stunden dazu führen, daß das gesamte Pulverbett verfestigt wird und somit das eigentliche<br />

Bauteil nicht mehr entnehmbar ist.<br />

Verfahrensablauf siehe SLA<br />

Verarbeitbare Materialien:- Kunststoffe: Nylon,Polycarbonat, Polystyrol, Formwachs<br />

- Metalle: Pulver aus Bronze, Nickel und Kupferphosphid; Pulver auf<br />

Stahl-Basis (Selektives Laserschmelzen); Stahlpulver (Körner ummantelt<br />

mit Kunststoff)<br />

- Präkeramische Polymere: Selektives Lasercuring (SLC) zur Formgebung<br />

direkt: hoch- und niedrigschmelzende Komponente werden mit LS direkt gesintert<br />

indirekt: Metall mit Kunststoffmantel, Formgeben mit Laser, konventionelles Sintern im Ofen<br />

(höhere Festigkeit, mehr versch. Werstoffe verarbeitbar, aufwendiger, geringere<br />

Maßhaltigkeit)

Wichtige Prozeßgrößen beim SLS:<br />

– Laserleistung (50 W bis 1500 W)<br />

– Fokusdurchmesser (0,4 mm bis 1 mm); begrenzt Genauigkeit die erreicht werden kann<br />

– Scangeschwindigkeit (50 mm/s bis 5000 mm/s)<br />

– Abstand zwischen benachbarten Spuren/Hatchabstand (0,05 mm bis 0,2 mm)<br />

– Schichtdicke (0,05 mm bis 0,3 mm)<br />

Aufbau LS-Sinteranlage:<br />

Eine Laserstrahlsinteranlage besteht aus einer Prozeßkammer, in der sich eine Bauplattform zur<br />

Aufnahme des Bauteils, ein Pulvervorratsbehälter, ein Auffangbehälter zur Aufnahme überschüssigen<br />

Pulvers, eine Pulverauftragseinrichtung und ggf. Heizelemente zum Heizen des Pulverbettes befinden.<br />

Der Laserstrahl, wird über ein Strahlführungssystem in einen Scanner geleitet. Durch die<br />

Scannereinheit wird der Strahl gemäß den Schichtdaten abgelenkt und über eine Linse auf die<br />

Pulveroberfläche fokussiert. Mit Hilfe einer Planfeldoptik kann ein planes Feld belichtet werden;<br />

allerdings sehr teuer<br />

Direktes Laserstrahlsintern: Eigenspannungenkönnen zu Delamination oder Verzug führen<br />

Laminated Object Manufacturing (LOM), auch LLM:<br />

LLM: folienartige, flächige Schichten, Zusammenhang innerhalb einer Schicht schon gegeben; sehr<br />

gut, wenn Volumen gegenüber Fläche sehr groß ist<br />

Prinzip:<br />

1. Schichtfixierung => 2. Konturgenerierung => 3. Hubeinheit senken => 4. Coil abwickeln<br />

Kapitel 3: Fügen mittels Laserstrahlung<br />

Schweißen ist das Vereinigen von Werkstoffen in der Schweißzone unter Anwendung von Wärme<br />

und/oder Kraft mit oder ohne oder Schweißzusatz. Die zum Schweißen notwendige Energie wird von<br />

außen zugeführt.<br />

3D-Laserstrahlschweißen im Karosseriebau heute:<br />

verbessertes Crashverhalten, verringertes Gewicht, geringere Kosten<br />

Konstruktive Möglichkeiten:<br />

Bei einem Zusammenstoß wirken die einzelnen Schweißpunkte wie ein Reißverschluss, der nach und<br />

nach aufgeht. Vorteil des Laserschweißens: Es wird eine komplette Naht geschweißt<br />

Konstruktive Eigenschaften:<br />

– Beim Laserschweißen wird nur einseitige Zugänglichkeit benötigt<br />

– Hohlstrukturen in Bezug auf Steifigkeit besser als flächige Strukturen<br />

Laserstrahlschweißen von Antriebskomponenten:<br />

Vorteile des Laserstrahlschweißens:<br />

– geringer Wärmeeintrag<br />

– verringerter Verzug<br />

– verbesserte Rundlaufeigenschaften<br />

– erhöhter Komfort<br />

Absorptionsmechanismen bei Laserstrahlschweißen:<br />

Ausbildung einer Dampfkapillare und<br />

Plasmabildung bei Erreichen einer<br />

Schwellintensität. Sprunghafte Steigerung der<br />

Einkopplung bis zu nahezu 100% durch<br />

Vielfachreflexion sowie höhere Absorption der<br />

Strahlung im Plasma in der Dampfkapillare.<br />

Ablösung eines laserinduzierten Plasmas von<br />

der Werkstückoberfläche; Absorption,<br />

Reflexion und Streuung des Laserstrahls im<br />

Plasma => Abnahme der im Werkstück<br />

absorbierten Laserleistung

Auswirkung der Absorptionsmechanismen:<br />

Trägt man die Einschweißtiefe<br />

über der Strahlintensität auf, so<br />

erkennt man den Effekt der<br />

anomalen Absorption sowie der<br />

Plasmaabschirmung bei Erreichen<br />

der kritischen Intensität<br />

(Schwellintensität).<br />

Charakteristika des Wärmeleitungsschweißens:<br />

– Vergleichsweise geringe Vorschubgeschwindigkeit<br />

– Hohe Streckenenergie<br />

– Halbkreisförmiger Nahtquerschnitt mit Nahtbreite >> Nahttiefe<br />

– Nahtoberraupe und Wurzel sehr gleichmäßig<br />

– Verbindungsschweißen nur für Werkstoffe mit niedrigschmelzender Oxidhaut möglich<br />

– Bearbeitung nicht im Fokus<br />

Charakteristika des Tiefschweißens:<br />

– Hohe Vorschubgeschwindigkeit<br />

– Geringe Streckenenergie => geringer Bauteilverzug<br />

– Großes Verhältnis Nahttiefe zu Nahtbreite<br />

– Nahtoberraupe und -wurzel sehr gleichmäßig<br />

– Bearbeitung nahe am Fokus<br />

– Strahleinkopplung liegt bei 70 – 80%<br />

Schweißbarkeit:<br />

– Schweißeignung (chemische Zusammensetzung, metallurgische/physikalische Eigenschaften)<br />

– Schweißmöglichkeit (Schweißvorbereitung, Ausführung der Schweißarbeiten)<br />

– Schweißsicherheit (Nahtanordnung und Kraftfluss, Art der Beanspruchung, Werkstoffeigenschaften,<br />

Verformungs- und Eigenspannungszustände)<br />

Es gelten folgende prinzipielle Zusammenhänge:<br />

– Hoher C-Gehalt Aufhärtung interkristalline Kaltrisse können auftreten ab C >0,2% nur mit<br />

besonderen Maßnahmen schweißbar (zusätzliche Wärmebehandlung, Zusatzwerkstoff...)<br />

– Hoher (S, P, Pb)-Gehalt niedrig schmelzende Phasen (Eutektika) können an den Korngrenzen<br />

auftreten nicht schweißbar (Heißrisse, Poren)<br />

Eigenschaften des Al:<br />

– Hoher Reflektionsgrad und hohe Wärmeleitung (=> hohe Schwellintensität erforerlich)<br />

– Niedrige Ionisierungsenergie (=> früh eintertender Abschirmeffekt des Plasmas)<br />

– Chemische Reaktionen der Legierungselemente (=> Porenbildung)<br />

– Heißrissneigung<br />

– Oxidschicht (Gefahr des Nichtaufschmelzens)<br />

– Hohe Wärmeleitfähigkeit (unerwünschte Konduktion der Wärmeenergieerschwert Tiefschweißen)<br />

Qualitätsmerkmale:<br />

Der Wärmeeintrag beeinflusst die Festigkeit der Schweißverbindung und ist deshalb relevant für die<br />

Beschreibung der Qualität einer Schweißnaht. Hierzu gehören z.B.:<br />

Gefüge, Härte, Porosität(Al kann im flüssigen Zustand viel H2 aufnehmen. Schnelle Erstarrung kann<br />

zu Porenbildung führen), Eigenspannungen (Schrumpf~, Abschreck~, Umwandlungs~)

Aluminiumlegierungen können im Gegensatz zu Stählen vollkommen andere Härteverläufe aufweisen.<br />

Die Härte kann beim Schweißen dieser Werkstoffe sogar stark abnehmen!<br />

Einfluss von Schutzgas:<br />

Häufigste eingesetzte Schutzgase: Helium, Argon<br />

– Schutzgas zur Abschirmung der Fügezone vor dem Luftsauerstoff<br />

– Beeinflussung der Plasmabildung: Aufgrund seiner hohen Ionisationsenergie (E=24,6 eV) bildet<br />

Helium nur selten ein abschirmendes Plasma, ist aber teurer als Argon<br />

Zusatzwerkstoff zur Erhöhung der max. Spaltweite und zur Verbesserung der Nahtqualität<br />

Tailored Blanks ( Wichtigste Anwendung des Laserschweißens überhaupt):<br />

Unter Tailored Blanks versteht man Werkstoffverbunde, die gezielt auf den jeweiligen<br />

Verarbeitungsprozess und Anwendungsfall abgestimmt sind. Am häufigsten kommen hierbei Bleche<br />

aus verschiedenen Materialien und/oder mit verschiedenen Blechdicken zum Einsatz, die vor dem<br />

Umformen gefügt werden. Dazu bietet sich das Laserstrahlschweißen an.<br />

Vorteile: Genauigkeit, Steifigkeit, Wirtschaftlichkeit, Gewichtsreduktion, Vereinfachung der Fertigung<br />

Konkurrenzverfahren: Quetschnahtschweißen<br />

Strahlführung:<br />

Kartesische Roboter (Verfahrachsen x/y/z, evtl. zusätzliche Drehachsen für den Bearbeitungskopf)<br />

Vorteile:<br />

großer Bearbeitungsraum, besseres Führungsverhalten durch eine größere Gestellsteifigkeit<br />

Nachteile:<br />

hohe Investitionskosten, großer Platzbedarf, große Anzahl Umlenkspiegel (für CO2-Laser)<br />

Strahlführung mit Teleskoparm:<br />

Nachteile:<br />

Weniger Freiheitsgrade als Gelenkarm, Änderung der Strahlweglänge in Abhängigkeit vom<br />

Bearbeitungsort => keine konstanten Fokussierbedingungen<br />

Strahlführung mit Gelenkarm:<br />

Nachteile:<br />

Zusätzliche Abstützung des Gelenkarms erforderlich, Größere Anzahl an Umlenkspiegeln<br />

(7 gegenüber 5) =>Justageaufwand steigt<br />

Allgemein:<br />

– Externe Strahlführungssysteme beschränken die Freiheitsgrade des Roboters<br />

– Eindeutige Zuordnung der Kinematiken von Roboter und Strahlführungssystem fehlt<br />

Strahlführung eines Nd:YAG-Lasers mittels Glasfaserkabel und Knickarmroboter:<br />

– Da Glas für die Wellenlänge eines Nd:YAG-Lasers transparent ist, kann der Strahl im Gegensatz<br />

zum CO2-Laser mittels Glasfasern geleitet werden<br />

– Bei ND:YAG-Lasern wird meist eine Kombination aus Knickarmroboter und Lichtleitkabel zur<br />

Strahlführung eingesetzt<br />

– Eine Integration des Lichtleitkabels in den Roboterarm ist aufgrund der minimalen Biegeradien von<br />

ca. 200 mm meist nicht möglich

Laserstrahlschweißgerechte Konstruktion:<br />

Zugänglichkeit und Robotergerechtigkeit:<br />

Zugänglichkeit<br />

Radien und Verfahrwege<br />

Anpassung der Fügegeometrie:<br />

Nahtform<br />

Freiheitsgrade<br />

Entgasungshilfen<br />

Form und Lage der Naht<br />

Dreiblechschweißung<br />

vermeiden<br />

Selbstzentrierung gibt hohe<br />

Sicherheit gegen<br />

Bearbeitungsfehler<br />

Einhaltung von<br />

Fügespalttoleranzen<br />

Durchgehende<br />

Bearbeitungsbahnen<br />

Durchgeschweißte Nähte<br />

Ausreichende Wärmeabfuhr<br />

ermöglichen

Laserstrahllöten:<br />

Die Abgrenzung der Lötverfahren erfolgt nach der Liquidustemperatur der Lote:<br />

– bis 450 °C: Weichlöten<br />

– ab 450 °C: Hartlöten<br />

– ab 900 °C: Hochtemperaturlöten (flussmittelfrei unter Luftabschluss im Vakuum oder unter<br />

Schutzgas)<br />

Löten ist ein thermisches Verfahren zum Fügen und Beschichten metallischer Werkstoffe mit Hilfe<br />

eines geschmolzenen Zusatzmetalls (Lotes), gegebenenfalls unter Anwendung von Flussmitteln<br />

und/oder Löt-Schutzgasen.<br />

Im Gegensatz zum Schweißen ist das Lot i.A. nicht artähnlich aufgebaut und niedriger schmelzend als<br />

der Grundwerkstoff. Die Solidustemperatur der Grundwerkstoffe wird beim Löten nicht erreicht.<br />

Es ist zwischen dem Spaltlöten (s < 0,25 mm) und dem Fugenlöten (s > 0,25 mm) zu unterscheiden.<br />

Während beim Spaltlöten durch den herrschenden Kapillareffekt das Lot in den Lotspalt gezogen wird<br />

und die gesamten Nahtflanken benetzt, dient das Fugenlöten zur Füllung großer Nahtbereiche<br />

Laserstrahlhartlöten im Karosseriebau:<br />

– Dichtigkeit zur Vermeidung von Spaltkorrosion<br />

– Lackierfähigkeit der Oberfläche<br />

– geringe/günstige Nachbearbeitung (v.a. Richt- und Schleifarbeiten)<br />

– Gemessen an Zug- und Scherspannungen ist ein hartgelötetes Bauteil gleichermaßen belastbar wie<br />

ein geschweißtes<br />

– Möglichkeit des Auslötens von Bauteilen erlaubt die leichte Reparatur von beschädigten Karosserien<br />

Vergleich Schweißen/Löten:<br />

Laserstrahlmikrofügen:<br />

Laserstrahl-Mikrolöten:<br />

selektives Lötverfahren, im Gegensatz zu Massenlötverfahren wie Reflowlöten im Durchlaufofen;<br />

Einsatz: wenn nur weinge Teile gelötet werden, Reperatur, Bauteile halten Reflowofen nicht aus<br />

Ein selektives Lötverfahren, das hier besonders betrachtet wird ist das sog. Simultane Laserstrahllöten,<br />

bei dem alle Anschlüsse eines elektronischen Bauelementes gleichzeitig durch die Laserstrahlung<br />

erwärmt werden. Vorteile:<br />

– hohe Produktivität<br />

– schnelle Ansteuerbarkeit<br />

– berührungslos<br />

– geringer Wärmeeintrag<br />

– kein Niederhalter notwendig<br />

– Selbstzentrierung der Bauelemente

Kapitel 4: Trennen I: Laserstrahlabtragen<br />

Wesentliche Phänomene für das Abtragen mit Laserstrahlung:<br />

– Absorption der Strahlung<br />

– Erwärmen<br />

– Schmelzen (mittels Gas kann die Schmelze ausgetrieben werden)<br />

– Verdampfen des Werkstoffs (bei noch höherer Energie)<br />

– Materiestrahlbildung (entstehender Materiedampf sorgt dafür, dass Schmelze ausgetrieben wird)<br />

– Plasmaeffekte<br />

– Abkühlphänomene und Werkstoffumwandlung<br />

Einflussfaktoren auf den Materialabtrag mit Laserstrahlung<br />

– Laser: Wellenlänge, Pulsenergie, Pulsform (zeitlich), Pulsdauer, Pulszahl, Intensitätsform<br />

– Laserstrahl: Divergenz, Linsenbrennweite, Fokuslage, Intensitätsverteilung<br />

– Bearbeitung: Gasstrahl, Vorheizung, Atmosphäre<br />

– Werkstoff: Absorptionskoeffizient, Schmelztemperatur, Verdampfungstemperatur,<br />

Wärmeleitfähigkeit, Viskosität der Schmelze<br />

Eigenschaften des Laserstrahlformabtragens (Werkzeugbau):<br />

– mehrere Bearbeitungsschritte auf einmal (z.B. Abtragen und Härten)<br />

– Sowohl Bearbeitungszeit als auch -kosten liegen bei konventioneller Bearbeitung bei geringen<br />

Stückzahlen des Werkzeugs höher als bei der Laserbearbeitung.<br />

Verfahrensprinzip Laserstrahl-Oxidspanen:<br />

– Der fokussierte Laserstrahl erhitzt lokal die Werkstückoberfläche unter einer Sauerstoffatmosphäre.<br />

– Bei Überschreiten der Zündtemperatur brennt Stahl. Zusätzlicher Energiegewinn durch die<br />

exotherme Reaktion. Der Werkstoff schmilzt.<br />

– Starke Volumenzunahme durch Phasentransformation fest-flüssig, Oxidation, Wärmeausdehnung<br />

und Porenbildung (C aus dem Werkstoff verbrennt zu CO2)<br />

– Das Oxid erkaltet unter Volumenabnahme. Der Temperaturgradient im erstarrenden Oxidspan führt<br />

zur Spanbiegung.<br />

– Kontraktionskräfte überschreiten Adhäsionskräfte. Das Oxid reißt von der Werkstückoberfläche ab.<br />

=>Relativ gute Oberflächenqualitäten und sehr kontrolliertes Abtragen<br />

=>Relativ geringe Abtragsraten<br />

Ablenkung von Laserstrahlung:<br />

Scanverfahren:<br />

– akustooptische: kau eingesetzt<br />

– mechanische Prinzipien: Kippspiegel (sehr schnell), Drehspiegel (größere Wege, Robuster)<br />

Maskenprojektion:<br />

Eine Maske wird über ein optisches System auf das Werkstück abgebildet bzw. als Kontaktmaske für<br />

einen Schattenwurf verwendet.<br />

Vorteile:<br />

Maske kann “relativ” grob sein, und sie wird nicht geschädigt. Sehr schnelles und genaues Verfahren.<br />

Nachteile:<br />

nur relativ kleine Arbeitsbereiche, nicht flexibel. Verlust von Laserleistung an Maske Einsatz bei<br />

kurzgepulster, hochenergetischer Strahlung<br />

Verwendung bei immer wiederkehrenden Logos<br />

Verfahrensmerkmale des LS-Mikrostrukturierens:<br />

– Berührungsloses Verfahren (verschleißfrei; geringe Belastung des Werkstücks)<br />

– Große Flexibilität (keine Abhängigkeit von der Werkzeuggeometrie)<br />

– Hohe Bearbeitungsgeschwindigkeiten<br />

– Normalerweise schwer zugängliche Bereiche bearbeitbar<br />

– Vielzahl bearbeitbarer Materialien

Laserstrahlbeschriften:<br />

Eigenschaften der Laserstrahlbeschriftung<br />

Vorteile: Berührungsfrei, Verschleiß - und Kräftefrei, Geeignet für alle Werkstoffe, Dauerhafte<br />

Beschriftung, Hohe Auflösung, Auch für unebene Oberflächen, Gut automatisierbar, Ohne<br />

Rückstände<br />

Nachteile: Hohe Anlagenkosten<br />

Nd:YAG hauptsächlich für metallische Oberflächen, CO2-Laser für Nichtmetalle<br />

Laserstrahlbohren:<br />

Vorteile: schleifende Einstiche möglich, unterschiedliche Materialdicken Durchbohren der gegenüberliegenden<br />

Seite ist auszuschließen, konkurrenzlos bei Bohren von Mehrschichtleiterplatten<br />

Verfahren des Laserstrahlbohrens:<br />

– Einzelpulsbohren<br />

– Mehrpulstechnik oder Perkussionsbohren (dauert 4x so lange wie Einzelpuls, genauer)<br />

– Ausschneide- oder Trepannierbohren (Grenzverfahren zwischen Schneiden und Bohren)<br />

Kapitel 5: Trennen II: Laserstrahlschneiden<br />

Wichtige Prozeßparameter und Einstellgrößen:<br />

– Laserleistung (cw,Puls)<br />

– Fokuslage, -durchmesser → Intensität<br />

– Rayleighlänge<br />

– Polarisation<br />

– Betriebsmodus: cw / pulsed<br />

– Schneidgeschwindigkeit<br />

– Streckenenergie<br />

– Werkstoff<br />

– Arbeitsgasgas (Art, Druck)<br />

– Düsenabstand, -durchmesser<br />

Dauerstrichbetrieb (continuous wave) oder Pulsbetrieb<br />

Vorteile des gepulsten Schneidens:<br />

– Durch Festlegung von Pulsdauer/Frequenz gesteuerte Energieeinbringung (Laserleistungskontrolle)<br />

– Durch üblicherweise hohe Pulsleistung/-spitzenleistung verbesserte Absorption (Überschreiten von<br />

Schwellenenergien, Aufbrechen von z.B. Oxidschichten)<br />

– Geringe Wärmeleitungsverluste bei kurzen Pulsdauern<br />

Nachteile des gepulsten Schneidens:<br />

– Diskontinuierliche Energiezufuhr<br />

– Meist geringere Schneidgeschwindigkeit

Die Anwendung des gepulsten Schneidens liegt v.a. im Schneiden von schwierigen Konturelementen<br />

und bei hochreflektierenden, gut wärmeleitenden oder temperaturempfindlichen Werkstoffen. Da<br />

gepulste Laser (Nd:YAG, Excimer) aufgrund ihrer Wellenlänge auch eine bessere Fokussierbarkeit bei<br />

jedoch geringerer Schneidgeschwindigkeit besitzen, werden sie vorwiegend zum Feinschneiden<br />

eingesetzt. Ausnahme: Hochleistungsfestkörperlaser finden v.a. im 3D-Bereich durch die einfache<br />

Strahlführung mittels Lichtleitfaser zunehmend Verwendung.<br />

Sublimierschneiden:<br />

Der dominante Anteil des Werkstoffes wird verdampft<br />

Vorteile:<br />

– Allenfalls kleine Schmelzfilmdicken => glatte Schnittkanten<br />

– Kleine Ausdehnung der WEZ, geringe Wärmebelastung des Werkstücks<br />

– Schnittfläche oxidfrei => Weiterbearbeitung (z.B. Lackieren oder Schweißen) ohne Nachbehandlung<br />

– Anwendung insbesondere bei Werkstoffen ohne ausgeprägten Schmelzpunkt<br />

Nachteile:<br />

– Hohe Intensitäten erforderlich => leistungsstarke Laser mit hoher Strahlqualität<br />

– Nur langsame Schneidgeschwindigkeit möglich<br />

Schmelzschneiden:<br />

Aufschmelzen des Werkstoffs durch den Laserstrahl und Austrieb mit einem inerten Gasstrahl<br />

Vorteile:<br />

– Geringer Energiebedarf zum Aufschmelzen des Werkstoffs => höhere Schneidgeschwindigkeiten bei<br />

gleicher Intensität<br />

– Keine Oxidation der Schnittkanten<br />

– Trennen von unterschiedlichen Werkstoffen möglich: Gläser, Kunststoffe und Metalle<br />

Nachteile:<br />

– Genaue Anpassung der Schneidparameter erforderlich<br />

– Große WEZ durch Wärmeabgabe der Schmelzphase an den Grundwerkstoff<br />

– Schmelzströmung kann zu charakterisierten Riefen in der Schnittfuge und Bartbildung an der<br />

Austrittsseite der Fuge führen<br />

– Hoher Schneidgasverbrauch<br />

Brennschneiden:<br />

Aufheizen des Werkstoffs (mindestens auf Zündtemperatur) durch den Laserstrahl und Energiezufuhr<br />

aufgrund der exothermen Reaktion der Schmelze mit dem Schneidstrahl (O2)<br />

Vorteile:<br />

– 4 bis 6-fach höhere Schneidgeschwindigkeiten als bei Schmelzschneiden<br />

– Geringer Gasdruck<br />

Nachteile:<br />

– Oxidation der Schnittkanten<br />

– Gefahr des Materialabbrandes (durch geeignete Prozessführung vermeidbar, z.B. Pulsbetrieb,<br />

Reduzierung des Schneidgasdruckes)<br />

Arata-Modell: (weiteres Modell für die Erklärung der Riefenbildung beim Brennschneiden)<br />

Der Laserstrahl erhitzt den Werkstoff auf Zündtemperatur. Der Werkstoff brennt durch eine exotherme<br />

Oxidationsreaktion ausgehend vom Ort der Zündung selbstätig ab. Die Schneidfront entfernt sich so<br />

lange vom Laserstrahl, bis die Energie aus dem Reaktionsprozeß nicht mehr ausreicht, den<br />

Brennvorgang aufrecht zu erhalten. Der Brennvorgang erlischt und wird vom Laserstrahl bei<br />

zunehmender Annäherung an die Schneidfront erneut gezündet.<br />

Schneidgeschwindigkeit und erreichbare Rauhtiefe als Funktion der Blechdicke:<br />

Die Schneidgeschwindigkeit ist in etwa proportional zur Laserleistung und umgekehrt proportional zur<br />

Blechdicke. Die erzielbaren Schneidgeschwindigkeiten sind stets mit dem jeweiligen Kriterium für die<br />

Bearbeitungsqualität zu sehen.

Kritische Konturelementen:<br />

– schmale Stege und spitze Winkel => Wärmestau im Werkstoff => Überhitzung => Verzug,<br />

Abschmelzen, Aufhärtung<br />

– kleine Radien => hohe Achsbeschleunigungen erforderlich; Verringerung der<br />

Schneidgeschwindigkeit; Geometrieabweichungen<br />

– Wärmebeeinflussung bei schmalen Spalten und Stegen => Veränderung der Werkstoffparameter<br />

=> Gratbildung<br />

– große Schnittlängen => Verzug durch Wärmeeinbringung =>Geometrieabweichungen<br />

Charakteristische Geometrieabweichungen sind z.B.:<br />

– Geradheit der Schnittkante<br />

– Rundheitsabweichung<br />

– Maßabweichungen<br />

– Abweichungen von der Parallelität<br />

– Abweichungen von der Rechtwinkligkeit<br />

– Eckenversatz<br />

Geometrieabweichungen werden in erster Linie durch die dynamischen Eigenschaften der<br />

Führungsmaschine verursacht.<br />

Durch Laserstrahlschneiden lassen sich Parallelitätsabweichungen von etwa 15 µm und Abweichungen<br />

von der Rechtwinkligkeit von weniger als 45 µm erzielen, wodurch quasi Fertigteilqualität gegeben ist.<br />

Kriterien zur Bewertung der Schnittfläche und der Schnittspaltausbildung:<br />

Schnittspaltweiten:<br />

Die Schnittfugengeometrie zeichnet sich durch eine geringe Spaltweite und ausgeprägte<br />

Rechtwinkligkeit aus. Die Spaltweite ist von Brennweite der Fokussieroptik und von der Blechdicke<br />

abhängig.<br />

Rechtwinkligkeits- und Neigungsabweichungen:<br />

Mit zunehmender Blechdicke steigt die Unebenheit und der Anschmelzradius. Die Abweichung von<br />

der Rechtwinkligkeit nimmt ab, da Meßfehler mit zunehmender Blechdicke zurückgehen.<br />

Je dicker das Blech, desto ungenauer ist die Schnittfläche. Wird stark durch den Gasstrom beeinflußt.<br />

Abstandsregelungen für das Laserstrahlschneiden:<br />

– Rollenkopf: rein mechanisch, Probleme beim 3D-Schneiden<br />

– Kapazitiver Sensorkopf: berührungslos, keine Kollisionsgefahr, funktioniert nicht beim Schweißen,<br />

durch entstehendes Plasma wird kapazitive Regelung gestört<br />

Führungssysteme:<br />

– Kartesische Führungssysteme:<br />

2D-Anlagen (3 Achsen) oder 3D-Anlagen (5 Achsen), Werkstück und/oder Optik beweglich<br />

• hohe Bahngenauigkeit<br />

• hohe Schneidgeschwindigkeiten<br />

–<br />

• großer Platzbedarf<br />

Gelenkarmroboter:<br />

Standardmäßige Industrieroboter mit sechs rotatorischen Achsen und externer Strahlführung;<br />

Lichtwellenleiter (bei Nd:YAG) oder Gelenk- oder Teleskoparme (CO2);<br />

Zusätzliche Achse wird dem Roboter in die Hand gelegt, die nur den Abstand zum Werkstück regelt<br />

• gute räumliche Zugänglichkeit<br />

• geringer Platzbedarf<br />

• einfach in bestehende Fertigungseinrichtungen integrierbar<br />

• geringe Bahngenauigkeit<br />

• geringe Schnittgeschwindigkeit

Verfahrensvergleich:<br />

Stanz-/Nibbelbearbeitung:<br />

– Blechdicken bis 10mm (Al, Stahl), Kunststoff bedingt bearbeitbar)<br />

– Umformungen möglich<br />

– schnelle und kostengünstige Erzeugung von Standardkonturen<br />

– Verzug und Gratbildung möglich<br />

– keine Wärmebeeinflussung<br />

– Einzugsradius vorhanden<br />

CO2-Laserstrahlschneiden:<br />

– beliebige Konturen möglich<br />

– Blechdicken bis 20mm Baustahl/10mm Edelstahl/6mm Al bearbeitbar, Kunststoff bedingt<br />

– geringer Verzug<br />

– keine mechanische Belastung<br />

– i.a. Keine Gratbildung<br />

Abrasiv-Wasserstrahlschneiden:<br />

– keine thermische Beanspruchung des Werkstoffs, kein Verzug, keine Gratbildung<br />

– keine Wärmebeeinflussung<br />

– große Blechdicken möglich (Stahl, Aluminium bis 100mm) bearbeitbar<br />

– verschiedenste Werkstoffe wie Kunststoff, Glas, Gestein bearbeitbar<br />

– auch gefährliche Materialien<br />

– geringe Schneidgeschwindigkeit<br />

Plasmaschneiden:<br />

billiger als Laser, aber langsamer<br />

Kapitel 6: Laserstrahlumformen, Mikro-/Makrotechnik<br />

Laserunterstütztes Biegen:<br />

Durch Laserunterstützung (Aufwärmen des Bauteils) können höhere Biegewinkel erreicht werden.<br />

Verfahrensintegration: Laserstrahlschweißen im IHU-Werkzeug:<br />

Die Bleche werden zuerst noch nicht verschweißt, weil in beide Richtungen unterschiedlich viel<br />

Material benötigt werden kann. Material kann nachlaufen.<br />

Laserstrahlumformen:<br />

Wichtige Eigenschaft des Laserstrahlumformens:<br />

Beim TGM oder des Knickmechanismus tritt generell keine Rückfederung auf!

Mechanismus 1: Temperatur-Gradienten-Mechanismus (TGM)<br />

– hohe Vorschubgeschwindigkeiten<br />

– Die Erwärmung des Werkstoffes an der Einstrahlseite bedingt eine thermische Expansion der oberen<br />

Seite. Folge hiervon ist eine Gegenbieung des Bleches, entgegengesetzt zur, Bestrahlungsrichtung.<br />